Рисунок 2.16. Внешний вид тягового генератора типа ГП311Б.

Основными узлами тягового генератора являются:

§ якорь;

§ магнитная система (станина, главные и добавочные полюсы);

§ подшипниковый щит;

§ щеточный аппарат;

§ патрубок для отвода охлаждающего воздуха.

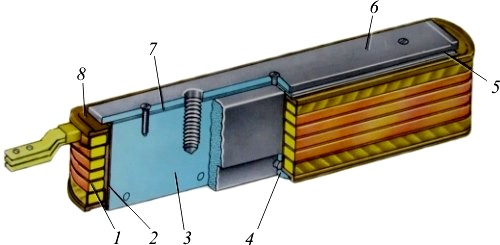

Рисунок 2.17. Устройство тягового генератора типа ГП311Б.

1 – коллектор; 2 – подшипниковый щит; 3 – крышка подшипника; 4 – клица; 5 – уплотнительные кольца; 6 – ступица; 7 – бракет; 8 – токосборные шины; 9 – крышка; 10 – траверса; 11 – станина; 12 – сердечник главного полюса; 13 – катушка главного полюса; 14 – пусковая обмотка; 15 – входной патрубок; 16 – обмоткодержатель; 17 – корпус якоря; 18 – сердечник добавочного полюса; 19 – обмотка якоря; 20 – полюсная катушка; 21 – диафрагма; 22 – уравнитель; 23 – выходной передний патрубок.

Якорь тягового генератора (рисунок 2.18) состоит из вала 3, корпуса, сердечника 12, обмотки, коллектора 5 и деталей крепления. Якоря тепловозных тяговых генераторов изготовляют с укороченным валом, т. е. применяют так называемую “безвальную конструкцию”, что позволяет снизить температуру нагревания обмотки, трудоемкость изготовления и ремонта, а также массу тягового генератора. Так как у генератора ГП311Б применена радиально-осевая система охлаждения якоря, при которой необходим свободный подвод воздуха в центральную его часть (для входа в радиальные каналы), корпус имеет ребристую конструкцию и состоит из сварно-литого барабана, к которому приварены литые фланцы: задний используется для соединения с валом дизеля, передний - для напрессовки коллектора.

Рисунок 2.18. Якорь тягового генератора типа ГП311Б.

1 – нажимная шайба; 2 – передний фланец; 3 – вал; 4 – шпилька; 5 – коллектор; 6 – сварной барабан; 7 – диск; 8 – продольные ребра; 9 – шпонка; 10 – задний фланец; 11 – паз сердечника; 12 – сердечник якоря; 13 – миканитовая прокладка.

К барабану 6 корпуса приварены диски 7 продольных ребер. Сердечник якоря 12 состоит из пяти штампованных сегментов, которые собирают на продольные шпильки, проходящие через отверстия в сегментах.

Мощные тяговые генераторы ГП311, МПТ 120/49, МПТ120/55А имеют диаметр якоря 1200 мм. Их сердечники собраны из сегментов, так как наибольший размер листа электротехнической стали 1000 x 2000 мм. Собранный и спрессованный сердечник удерживается на корпусе двумя стальными обмоткодержателями (см. рисунок 2.17 -16), стянутыми шпильками и прикрепленными к корпусу болтами и призонными штифтами, которые предотвращают обмоткодержатели от смещения под действием угловых ускорений при пуске и работе дизеля.

Для крепления сердечника применены встречные клиновые шпонки 9, закладываемые в пазы сегментов 12 и ребер 8. Радиальный натяг между сердечником и корпусом создается расклиниванием шпонок при нагретом сердечнике. Каждый лист сердечника якоря имеет 155 пазов. Для создания радиальных каналов сердечник разделяют на пакеты и между ними прокладывают листы с распорками (вентиляционные).

Коллекторы 5 являются одним из наиболее сложных узлов по количеству деталей, технологии изготовления и ремонта. В тяговых машинах применяют коллекторы арочного типа.

Материал коллекторных пластин должен обладать высокой электропроводностью, механической прочностью, сопротивлением ползучести, достаточной способностью к механической обработке и др. Коллектор генератора ГП311Б собран из 465 пластин твердотянутой коллекторной меди с присадкой серебра от 0,07 до 0,14% или кадмия. Легирующие присадки примерно вдвое увеличивают износоустойчивость коллектора. Коллекторные пластины имеют повышенную твердость (до 100 НВ) и трапециевидную форму.

В тяговых генераторах мощностью 2000 кВт с диаметром якоря 1200 мм применяют коллекторные пластины с ленточными (гибкими) петушками, изготовленными из медной ленты сечением 2х20 мм. Ленточный петушок нижней частью припаян твердым припоем к коллекторной пластине, а к верхней его части приклепана и припаяна полоска, в которую впаивают припоем ПОС-61 концы катушек обмотки якоря и уравнительные соединения.

Пластины изолированы друг от друга коллекторным миканитом. Для изоляции коллекторных пластин друг от друга используют коллекторный миканит марок КФГ и КФШ толщиной (0,8 - 1,2±0,04) мм, здесь К означает коллекторный, Ф - флогопит, Г или Ш - тип связующего (глифта-левая смола или шеллак). Коллекторный миканит - это материал, состоящий из листочков щипаной слюды, склеенных связующим веществом - естественной смолой (шеллак), искусственной глифталевой и кремнийорганической смолами

В коллекторе арочного типа пластины имеют выточки в форме “ласточкина хвоста”, в которые входят конусные части корпуса с одной стороны и нажимной шайбы 1 с другой. Пластины стянуты стальными конусами шпильками 4 из легированной стали марки 12ХН2, термически обработанными для достижения высокой прочности и вязкости. Пластины изолированы от корпуса манжетами 3 толщиной 2 мм из формовочного миканита марок ФМГ и ФФГА на термореактивной глифталевой смоле (здесь буква Ф означает формовочный, М - мусковит (слюда калиево-алюминиевая, не содержащая железа), вторая буква Ф - флогопит, А указывает на содержание связующего вещества в пределах 8 - 14%). Качество манжет тем выше, чем ниже содержание связующего в формовочном миканите. Выступающую часть манжеты предохраняют от повреждения бандажом и покрывают, как и торцовые части пластин, изоляционной эмалью. Чтобы внутренние части коллектора не увлажнялись, уплотняют (герметизируют) места посадки нажимной шайбы на корпус коллектора с помощью пропитанного шнура и промазки стыка снаружи густыми цинковыми белилами. Коллектор обтачивают, продороживают и шлифуют после сборки с якорем.

Для правильной работы щеточного аппарата центр окружности коллектора должен точно совпадать с осью его вращения биение поверхности не более 0,03 мм.

Обмотка якоря для получения большего числа параллельных ветвей без увеличения числа полюсов может быть использована многоходовая петлевая (рисунок 2.19) или лягушачья (параллельно-последовательная).Тяговые генераторы мощностью 1350 кВт и выше выполняют с двухходовой петлевой (ГП300Б) или лягушачьей обмоткой якоря (генераторы МПТ99/47А). Секции волновой обмотки, помимо своих основных функций, выполняют роль уравнительных соединений для петлевой обмотки.

Рисунок 2.19. Виток петлевой обмотки.

В каждом пазу якоря уложены 12 стержней 4 (4 ряда по 3 стержня) из шинной меди размером 2,83Х5,5 мм. Катушка состоит из трех элементарных одновитковых секций 3 и изолируется на полное рабочее напряжение. В прорезь петушки коллектора впаивают четыре проводника, расположенных по вертикали. Каждый стержень изолирован одним слоем (вполуперекрышу) микаленты толщиной 0,1 мм (рисунок 2.20). Три стержня полукатушки изолированы тремя слоями микаленты 7 толщиной 0,13 мм (вполуперекрышу) и скреплены одним слоем встык стеклянной ленты толщиной 0,1 мм. В головках катушек стержни изолированы одним слоем микаленты вполуперекрышу, а между слоями обмотки кладут миканитовую изоляцию толщиной не менее 1 мм. Концы пазов якоря дополнительно изолированы картоном и миканитом. На дно паза уложена миканитовая прокладка. Для защиты изоляции от загрязнения охлаждающим воздухом, непосредственно омывающим части катушки, проходящим через радиальные вентиляционные каналы сердечника, катушку дополнительно изолируют коробочкой из электрокартона 5 толщиной 0,3 мм.

Рисунок 2.20. Разрез обмотки якоря в пазу.

1 - клин; 2 - изоляционный картон; 3 - секция; 4 - стержень; 5 - стеклослюдинитовая лента; 6, 8 - миканит; 7 - микалента.

Обмотка якоря удерживается в пазах текстолитовыми клиньями 1, под которые кладут электроизоляционный картон 2. Лобовые части обмотки укреплены двухслойными проволочными бандажами из немагнитной проволоки для уменьшения реактивности рассеяния лобовых частей, так как частота вращения тягового генератора сравнительно большая (850 об/мин), и коммутация осложняется. Проволочные бандажи по кругу пропаяны сплошным слоем припоя ПОС-40.

Тяговые генераторы ГП311Б выполнены с петлевой ступенчатой двухходовой обмоткой якоря с полным числом уравнительных соединений первого рода, уложенных со стороны коллектора. Они работают более устойчиво, чем тяговые генераторы с лягушачьей обмоткой. Кроме того, ступенчатая двухходовая обмотка позволяет применять стеклобандаж для крепления лобовых частей без ухудшения коммутации. Опыт эксплуатации показал, что использование стеклобандажей на якорях повышает надежность работы тяговых генераторов.

Получается совокупность двух отдельных обмоток, совмещенных на якоре и работающих параллельно. Число щеток ставится равным числу полюсов, но ширина каждой щетки должна быть такой, чтобы одновременно могли работать две обмотки.

Катушка петлевой двухходовой обмотки состоит из трех элементарных одновитковых секций, выполненных из провода ПЭТВСД 2,8Х6,3. Изоляция катушки якорной обмотки от корпуса выполнена тремя слоями стеклослюдинитовой ленты и одним слоем стеклянной ленты ЛЭС (вполуперекрышу), кроме того, производится выстилка паза пленочной стеклотканью.

Уравнительные соединения выполнены из меди ПММ размером 1,32Х6,3 мм. Каждый проводник изолирован одним слоем слюдинитовой ленты ЛС (вполуперекрышу), а все пять проводников изолированы стеклянной лентой ЛЭС, пропитанной в лаке КО-916К.

Рисунок 2.21. Обмотка уравнительного соединения.

После укладки в якорь обмотку пропитывают в изоляционном лаке вакуум-нагнетательным способом (сушат в вакууме, а пропитывают под давлением) и запекают с целью обеспечения монолитности конструкции.

Секции с петушками коллектора и разрезные головки ступенчатых секций обмотки соединяют пайкой припоем с содержанием серебра. Динамически балансируют якорь закреплением грузов на конусе коллектора и задней нажимной шайбе сердечника якоря.

Крепление лобовых частей обмотки осуществляется бандажами из стеклобандажной ленты, пропитанной термореактивным лаком. Ленту накладывают с высоким натяжением силой до 400 кН, которое, как и режим термообработки (запечки) ленты после наложения, контролируется. Обмотка якоря имеет изоляцию класса F.

Магнитная система (рисунок 2.22) включает в себя станину, главные и добвочные полюсы. Кольцевой магнитопровод станины 5 изготовлен из толстолистового проката с малым содержа-нием углерода. К станине приварены две лапы, которыми она опирается на поддизельную раму.

Рисунок 2.22. Магнитная система тягового генератора ГП311Б.

1 – кольцо; 2 – ребро; 3 – шестерня для установки траверсы; 4 – кронштейн; 5 – станина; 6 – добавочный полюс; 7 – главный полюс; 8 – кольцо.

Передний подшипниковый щит тяговых генераторов воспринимает большие усилия. Чтобы не допускать вибрации и смещения щеткодержателей, щит имеет сварную конструкцию, состоящую из ребер и колец. Ребра наклонены к оси машины, что обеспечивает жесткость и легкость конструкции, в центральной части щита вставлена и закреплена болтами съемная ступица. Такая конструкция позволяет заменить подшипник без снятия тягового генератора с тепловоза и разборки его. В щите размещена поворотная траверса (рисунок 2.23), представляющая сварное кольцо с посадочным и зубчатым венцами и десятью U-образными накладками, к которым через изоляторы прикрепляются дюралюминиевые бракеты (кронштейны).

На каждом бракете укреплено по 9 держателей со щетками и токособирательные шины. Траверсу в положении, соответствующем нейтрали, фиксируют стопорными болтами.

При обслуживании нижних щеток и щеткодержателей траверсу поворачивают вручную с помощью шестерни.

Для расположения щеток на геометрической нейтрали подшипниковые щиты других тяговых генераторов без поворотной траверсы имеют овальные отверстия под болты крепления, позволяющие поворачивать щит.

Рисунок 2.23. Поворотная траверса.

1 – траверса; 2 – шестерня для установки траверсы; 3 – валик.

Задний сварной патрубок (щит) защищает тяговый генератор от загрязнения. Для присоединения напорного воздухопровода он имеет два люка.

Щеткодержатели (рисунок 2.24) должны обеспечивать постоянное нажатие на щетки по мере их износа, обеспечивать большой ресурс и условия для хорошего отвода тепла от щеток.

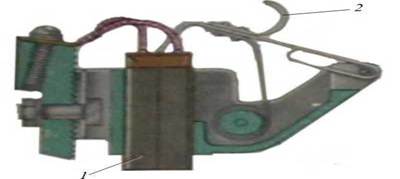

Рисунок 2.24. Щеткодержатель. 1-щетка; 2-курок.

На тяговых генераторах ГП311Б устанавливают радиальные щеткодержатели с постоянным давлением на разрезную щетку (рис.8). Корпус щеткодержателя наклонного типа отлит из кремнистой латуни и имеет две прорези: с наклоном 30° к радиусу коллектора (для набегающей щетки) и 10° (для сбегающей щетки).

Корпус щеткодержателя имеет одно гнездо, в которое устанавливается разрезная щетка с резиновым амортизатором (накладкой) толщиной 12 мм, имеющим 4 отверстия для токоведущих проводов и прямоугольный выступ, входящий в соответствующий паз на верхнем торце щетки. Амортизаторы увеличивают срок службы щеток, улучшают коммутацию и ликвидируют отколы щеток. Использование радиальных щеткодержателей на генераторах ГП311Б уменьшило расход щеток в 2 раза.

Бракеты расположены так, что оси щеткодержателей находятся на нейтрали. Надежность крепления щеткодержателей, точность размещения щеток и постоянство нажатия на них достигается использованием привалочных поверхностей щеткодержателя и бракета гребенчатыми (рифлеными), а также применением ленточных рулонных пружин.

Бракет отлит из алюминиевого сплава и крепится к щиту или поворотной траверсе двумя изоляционными подвесками 1, изготовленными из микалекса, армированного специальным болтом с одной стороны и гайкой с другой. Нажатие на щетки марки ЭГ-74 размером 12,5Х32Х65/60 мм осуществляется спиральными пружинами через курки 2. Силу нажатия регулируют изменением затяжки пружины путем перестановки ее конца из одного зубца храповика в другой. Нажатие на щетку должно быть 8 - 12 Н. Щетки, используемые в тяжелых условиях, армированы токоведущим проводом (медным шунтом) 6. Положение щеткодержателей относительно поверхности коллектора в корпусе щеткодержателя регулируют прорезью под болтом. Расстояние от коллектора до щеткодержателя должно быть 2—3 мм. Установка на тяговый генератор щеток разных марок недопустима!!! Это приводит к неравномерному распределению тока в щетках.

Главные полюсы состоят из сердечников и катушек. Сердечники главных полюсов набирают из листов холоднокатаной электротехнической стали Э310 толщиной 1 мм (для уменьшения потерь от вихревых токов). Листы покрыты лаком с обеих сторон, спрессованы под давлением 29 МПа и стянуты заклепками. Сталь Э310 обладает повышенной магнитной проницаемостью вдоль про-ката, что приводит к уменьшению требуемой м. д. с. полюсов, т. е. снижению габаритов катушек. В каждом листе сердечника выштамповано прямоугольное отверстие, куда закладывается сталь-ной стержень с резьбовыми отверстиями для крепления полюса к станине.

На главных полюсах размещены катушки обмоток независимого возбуждения 2 и пусковой 8 (рисунок 2.25). Катушки намотаны на каркас, выполненный из листовой стали толщиной 1 мм. Каркас имеет бурты, удерживающие рамки 1, изготовленные из прочной и теплостойкой пластмассы. На каркас наложена изоляция 3 из четырех слоев гибкого стекломиканита на кремнийорганическом лаке и одного слоя стеклоленты.

Рисунок 2.25. Главный полюс тягового генератора постоянного тока.

1 – изолирующая рамка; 2 – полюсная катушка; 3 – изоляция; 4 – полюсный каркас; 5 – заклепка; 6 – полюсные листы; 7 – стержень; 8 – пусковая катушка.

Пусковая обмотка выполнена в виде отдельной шайбы и расположена у полюсного башмака, затем установлена стеклотекстолитовая изоляционная шайба, выше которой намотана обмотка независимого возбуждения. Расположение катушек обеспечивает хороший отвод тепла. В процессе намотки каждый слой катушки независимого возбуждения промазывают кремнийоргани-ческим лаком КО-916К или компаундом. Пустоты заполняют замазкой. Готовую катушку пропитывают в лаке КО-916К, запекают и покрывают электроизоляционной эмалью. Из 10 главных полюсов генератора 5 имеют перекрещенные выводы, а 5 - открытые. Это сделано для чередования полярности полюсов и упрощения конструкции соединительных шин.

В генераторах ГП300Б (ТЭМ2), МПТ84/39 (ТЭМ1) и др. обмотки независимого возбуждения и пусковую наматывают на общий каркас. Пусковую обмотку наматывают из широкой медной полосы непосредственно на изолированный каркас, а обмотку независимого возбуждения - на пусковую. Между катушками укладывают миканитовую изоляцию.

Добавочные полюсы так же, как и главные, состоят из сердечника 1 и катушки 4 (рисунок 2.26). Сердечники изготовлены из толстолистовой стали СтЗ. Они сужены в части, обращенной к якорю, внизу к сердечнику приклепаны латунные или дюралюминиевые угольники 2. Сердечник полюса изолирован от катушки спрессованным и спеченным миканитом или стеклотканью на эпоксидной смоле. Катушка опирается на угольники и фиксируется накладкой и пружиной.

Рисунок 2.26. Добавочный полюс тягового генератора.

1 – полюсная катушка; 2 – изоляция; 3 – сердечник; 4 – угольник; 5 – пружинная рамка; 6 – накладка; 7 – прокладка; 8 – изолирующая рамка.

Катушка полюса 4 состоит из шести витков шинной меди. Крайние витки изолированы двумя слоями микаленты и одним слоем стеклоленты. Между витками уложены стеклотекстолнтовые прокладки толщиной 2 мм. Готовую катушку покрывают электроизоляционной эмалью. Между накладкой и полюсом помещена немагнитная прокладка 6, создающая второй воздушный зазор. Полюс в сборе пропитывают в термореактивном лаке и запекают. Для предотвращения перемещения катушки на сердечнике из-за усыхания изоляции и других деформаций укладывают пружинную рамку из ленточной стали. Между сердечником полюса и станиной помещен набор из шести стальных прокладок общей толщиной 3 мм, служащих для регулирования зазора под добавочным полюсом при настройке коммутации.