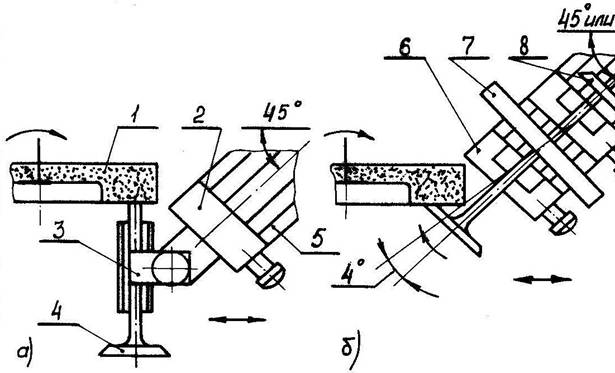

Установить приспособление для шлифовки торца клапана (рисунок 2а) на поворотные салазки и закрепить (угол поворота салазок 450). Произвести шлифовку торца клапана. Снять приспособление. Установить опорные подшипниковые призмы на поворотные салазки (угол поворота 450 или 600 в зависимости от угла фаски клапана). Подвести приводной ролик к стержню клапана. Произвести шлифовку фаски клапана возвратно-поступательным перемещением продольных салазок рукояткой 7(рис.1)

Рис.11.2. Шлифовка клапана.

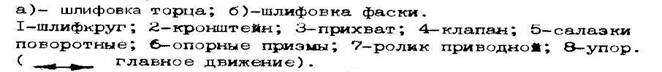

Ширина пояска выпускного клапана после завершения шлифовки рабочей фаски должна остаться не меньшей 0,030 дюйма (0,8 мм).

Развертывание применяют для обработки отверстия направляющей втулки клапана. Шероховатость поверхности после развертывания Ra= 1,25—63 мкм, точность размера и формы IT 5 —IT 7.

Так как применяемый для обработки фаски седла инструмент базируется по отверстию в направляющей втулке, то в первую очередь должны быть восстановлены размер и форма отверстия втулки.

Фрезерование осуществляется вручную коническими зенкерами с зубьями из 'твердого сплава ВК-6. Шероховатость обработанной поверхности Ra= 2,5—0,63 мкм.

Фаски седла клапана фрезеруют в следующей последовательности: рабочую фаску до получения чистой, ровной поверхности; нижнюю вспомогательную фаску (15°), выдерживая диаметр рабочей фаски (большой диаметр конуса); верхнюю вспомогательную фаску (75°) до получения требуемой ширины рабочей фаски.

Рис. 11.3. Фрезерование фаски седла.

Шлифование как метод предварительной и окончательной обработки фаски седла обеспечивает шероховатость поверхности Ra = 1,25—0,08 мкм и точность размера и формы IT6—IT7.

Шлифование производят коническими абразивными кругами зернистостью 16—20 пневматическими или электрическими дрелями. Возможно применение и алмазного инструмента.

После фрезерования (шлифования) седла проверяют концентричность рабочей фаски относительно оси отверстия направляющей втулки.

Притиранием получают соединения, непроницаемые для жидкостей и газов.

Притирка обеспечивает высокую точность размера и формы (IT 5 и выше), шероховатость поверхности Ra = 0,16 мкм.

Притиркой можно обрабатывать цилиндрические, конические, плоские и фасонные поверхности. Эти поверхности должны быть предварительно обработаны по квалитету бис шероховатостью не грубее Ra = 1,25—0,32 мкм.

Притирку выполняют в одну, две, а в некоторых случаях и в три операции. При этом снимается припуск 0,02— 0,005 мм на диаметр и менее. Притирка осуществляется свободными абразивными зернами, которые в смеси со связующей жидкостью наносятся на рабочую поверхность притира.

Для притирки клапанов двигателей применяют притирочные пасты на основе абразивных порошков и синтетических алмазов. В качестве связующей среды применяют минеральное масло, дизельное топливо, микропорошок белого электрокорунда зернистостью М20 или М14 (ГОСТ 3647— 80), карбид бора М40 (ГОСТ 5744—74), дизельное масло ДЛ-11 (ГОСТ 8581—

78).

Операции притирки могут выполняться вручную и на станках в зависимости от типа производства. Скорость притира при ручной притирке 2,6 м/мин, а при механической 10—30 м/мин. Скорость притирки снижается при повышении требований к качеству поверхностей соединения.

Давление инструмента на обрабатываемую поверхность устанавливают в зависимости от выполняемой операции: при предварительной притирке 0,2— 0,4 МПа, а при окончательной 0,10—0,15 МПа.

Ручная притирка поверхности седло—клапан двигателя выполняется в следующей последовательности.

Головку цилиндров с обработанными седлами и направляющими втулками устанавливают в приспособление (плоскостью разъема вверх). Стержень клапана смазывают маслом, а на рабочую фаску клапана наносят кисточкой притирочную пасту.

Клапан вставляют в свое седло, предварительно установив под него слабую пружину. Затем клапан вращают при помощи ручной (пневматической) дрели вправо и влево.

Каждый раз, когда меняют направление вращения, поднимают клапан при помощи пружины. Когда притираемые поверхности станут совершенно гладкими и приобретут ровный сероватый цвет, притирку ведут только на чистом масле.

При механизированной обработке ручной режим притирки копируется специальным механизмом станка.

Притирка считается законченной, если на рабочих фасках клапана и седла появляются сплошные кольцевые полосы шириной 2—3 мм.

Плотность прилегания клапанов к седлам можно проверить следующими способами:

- пробой на карандаш (стирание радиальных карандашных рисок, нанесенных на фаску клапана при провертывании его в седле в ту и другую сторону);

- пробой на краску при нанесении берлинской лазури на седло и попеременном поворачивании клапана; просачиванием керосина через испытуемое сопряжение при заливке его в патрубок головки

цилиндров;

- проверкой на герметичность по времени падения давления воздуха в камере, расположенной над клапаном.

При правильной притирке карандашные риски сотрутся, на фаске клапана останется след от краски в виде ровной кольцевой поверхности шириной 1,5—2 мм; керосин не просачивается через сопряжение клапан—седло, давление воздуха (Р = 0,02 МПа) в камере не падает в течение

10 с.

В оснащенных авторемонтных участках и заводах применяется станок для притирки седел клапанов ОПР-1841А.