Плавка в дуговой печи начинается с заправки печи. Жидкоподвижные нагретые шлаки сильно разъедают футеровку, которая может быть повреждена и при загрузке. Если подина печи во время не будет закрыта слоем жидкого металла и шлака, то она может быть повреждена дугами. Поэтому перед началом плавки производят ремонт – заправку подины. Перед заправкой с поверхности подины удаляют остатки шлака и металла. На поврежденные места подины и откосов – места перехода подины в стены печи – забрасывают сухой магнезитовый порошок, а в случае больших повреждений – порошок с добавкой пека или смолы.

Заправку производят заправочной машиной, выбрасывающей через. насадку при помощи сжатого воздуха заправочные материалы, или, разбрасывающей материалы по окружности с быстро вращающегося диска, который опускается в открытую печь сверху.

Для наиболее полного использования рабочего пространства печи в центральную ее часть ближе к электродам загружают крупные куски (40 %), ближе к откосам средний лом (45%), на подину и на верх загрузки мелкий лом (15%). Мелкие куски должны заполнять промежутки между крупными кусками.

Выплавка сталей включает следующие операции: расплавление металла, удаление содержащихся в нем вредных примесей и газов, раскисление металла, и выливание его из печи в ковш для разливки по изложницам или формам. Значение этих операций и требования, которые они предъявляют к дуговой печи, могут быть весьма различными.

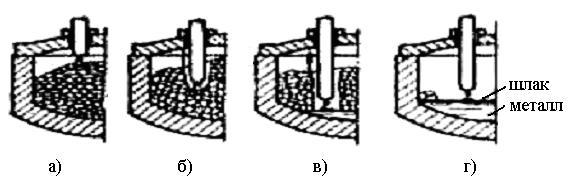

Рис. 3- Этапы плавления шихты.

а - начало плавления; б - опускание электрода; в - подъем электрода; с - окончание плавления.

Расплавление скрапа необходимо вести по возможности скорее и с минимальным расходом энергии. Зачастую длительность его превосходит половину продолжительности всей плавки и при этом расходуется 60-80% всей электроэнергии. Характерной особенностью периода является неспокойный электрический режим печи. Горящая между концом электрода и холодным металлом дуга нестабильна, ее длина невелика и сравнительно небольшие изменения в положении электрода или металла (обвал, сдвиг подплавленного куска скрапа) вызывают либо обрыв дуги, либо, наоборот, короткое замыкание. Ход плавления шихты в дуговой печи иллюстрируется рис.3. Дуга загорается сначала между концом электрода и поверхностью шихты (рис.3, а), причем для повышения ее устойчивости в первые минуты под электроды обычно подкладывают куски кокса или электродного боя. После сгорания последних начинает подплавляться металл я каплями стекать на подину. В шихте образуются колодцы, в которые углубляются опускающиеся электроды (рис.3 б) до тех пор, пока они не достигнут подины, на которой во избежание перегрева ее к этому моменту должна быть образована лужа расплавленного металла (рис.3 в). Это самый беспокойный, неустойчивый период горения дуги; подплавляемые куски шихты падают на электрод, закорачивая дугу опускании куска шихты под торцом электрода может, наоборот, наступить обрыв тока. Горящая между электродом и расплавленным металлом дуга перегревает металл: начинается размыв и расплавление шихты, окружающей колодцы. Колодцы расширяются, уровень жидкого металла в ванне начинает повышаться, а электроды- подниматься (рис.3в). В конце этого периода почти весь металл оказывается расплавленным; остаются лишь отдельные куски шихты на откосах («настыли», рис.3г), расплавляющиеся последними. Чтобы не затягивать период расплавления, обычно эти «настыли» сбрасывают ломом в глубь ванны. Период расплавления считают законченным, когда весь металл в печи перешел в жидкое состояние. К этому моменту режим горения дуги становится более спокойным, так как температура в печи выше, поверхность металла покрыта слоем шлака, образованным заброшенными в печь в период расплавления кусками извести и всплывающими окислами; длина дуги по сравнению с началом расплавления увеличивается в несколько раз дуга горит устойчивее, количество толчков тока и обрывов уменьшается.

2.4 Окислительный период.

После окончания периода расплавления начинается окислительный период, задачи которого заключаются в следующем: окисление избыточного углерода, окисление и удаление фосфора; дегазация металла; удаление неметаллических включений, нагрев стали. Окислительный период плавки начинают присадкой железной руды, которую дают в печь порциями. В результате присадки руды происходит насыщение шлака FeO и окисление металла по реакции: (FeO)=Fe+[O]. Растворенный кислород взаимодействует с растворенным в ванне углеродом по реакции [C] +[O]=CO. Происходит бурное выделение пузырей CO, которые вспенивают поверхность ванны, покрытой шлаком. Поскольку в окислительный период на металле наводят известковый шлак с хорошей жидкоподвижностью, то шлак вспенивается выделяющимися пузырями газа. Уровень шлака становится выше порога рабочего окна, и шлак вытекает из печи. Выход шлака усиливают, наклоняя печь в сторону рабочего окна на небольшой угол. Шлак стекает в шлаковик, стоящий под рабочей площадкой цеха. За время окислительного периода окисляют 0,3—0,6 % C со средней скоростью 0,3—0,5 % С/ч. Для обновления состава шлака одновременно с рудой в печь добавляют известь и небольшие количества плавикового шпата для обеспечения жидкоподвижности шлака. Непрерывное окисление ванны и скачивание окислительного известкового шлака являются непременными условиями удаления из стали фосфора.

Для протекания реакции окисления фосфора 2[P]+5[O]=(P2O5); (Р2O5)+4(СаО)=(СаО)4*P2O5 необходимы высокое содержание кислорода в металле и шлаке, повышенное содержание CaO в шлаке и пониженная температура. В электропечи первые два условия полностью выполняются. Выполнение последнего условия обеспечивают наводкой свежего шлака и постоянным обновлением шлака, так как шлак, насыщенный (СаО)4*P2O5 скачивается из печи. По ходу окислительного периода происходит дегазация стали—удаление из нее водорода и азота, которые выделяются в пузыри СО, проходящие через металл.

Выделение пузырьков СО сопровождается также и удалением из металла неметаллических включений, которые выносятся на поверхность потоками металла или поднимаются наверх вместе с пузырьками газа. Хорошее кипение ванны обеспечивает перемешивание металла, выравнивание температуры и состава. Общая продолжительность окислительного периода составляет от 1 до 1,5 ч. Для интенсификации окислительного периода плавки, а также для получения стали с низким содержанием углерода металл продувают кислородом. При продувке кислородом окислительные процессы резко ускоряются, а температура металла повышается со скоростью примерно 8— 10 С/мин. Чтобы металл не перегрелся, вводят охлаждающие добавки в виде стальных отходов. Применение кислорода является единственным способом получения низкоуглеродистой нержавеющей стали без значительных потерь ценного легирующего хрома при переплаве.

Окислительный период заканчивается, когда содержание углерода становится ниже заданного предела, содержание фосфора 0,010%, температура металла несколько выше температуры выпуска стали из печи. В конце окислительного периода шлак стараются полностью убирать из печи, скачивая его с поверхности металла.

Восстановительный период плавки.

После скачивания окислительного шлака начинается восстановительный период плавки. Задачами восстановительного периода плавки являются: раскисление металла, удаление серы, корректирование химического состава стали, регулирование температуры ванны, подготовка жидкоподвижного хорошо раскисленного шлака для обработки металла во время выпуска из печи в ковш. Раскисление ванны, т. е. удаление растворенного в ней кислорода, осуществляют присадкой раскислителей в металл и на шлак. В начале восстановительного периода металл покрывается слоем шлака. Для этого в печь присаживают шлакообразующие смеси на основе извести с добавками плавикового шпата, шамотного боя, кварцита. В качестве раскислителей обычно используют ферромарганец, ферросилиций, алюминий. При введении раскислителей происходят следующие реакции:

[Mn]+[O]=(MnO); [Si]+2 [О] = (SiO2); 2[Al]+ 3[O]=(Al2O3).

В результате процессов раскисления большая часть растворенного кислорода связывается в оксиды и удаляется из ванны в виде нерастворимых в металле неметаллических включений. Процесс этот протекает достаточно быстро и продолжительность восстановительного периода в основном определяется временем, необходимым для образования подвижного шлака. В малых и средних печах при выплавке ответственных марок сталей продолжают применять метод диффузионного раскисления стали через шлак, когда раскислители в виде молотого электродного боя, порошка ферросилиция присаживают на шлак. Содержание кислорода в шлаке понижается и в соответствии с законом распределения кислород из металла переходит в шлак. Метод этот, хотя и не оставляет в металле оксидных неметаллических включений, требует значительно большей затраты времени. В восстановительный период плавки, а также при выпуске стали под слоем шлака, когда происходит хорошее перемешивание металла со шлаком, активно происходит десульфурация металла по уравнению FeS + CaO=FeO+ CaS. Этому способствует хорошее раскисление стали и шлака, высокое содержание извести в шлаке и высокая температура.

В ходе восстановительного периода вводят легирующие – ферротитан, феррохром и др., а некоторые, например никель, присаживают вместе с шихтой. Никель не окисляется и не теряется при плавке. Добавки тугоплавких ферровольфрама, феррониобия производят в начале рафинирования, так как нужно значительное время для их расплавления.

В настоящее время большинство операций восстановительного периода переносят из печи в ковш. Присаживают по ходу выпуска раскислители. Целью восстановительного периода является обеспечение нагрева стали до заданной температуры и создание шлака, десульфурирующая способность которого используется при совместном выпуске из печи вместе со сталью.

2.6 Порядок легирования.

При выплавке легированных сталей в электродуговых печах порядок легирования зависит от сродства легирующих элементов к кислороду. Элементы, обладающие меньшим сродством к кислороду, чем железо (никель, молибден) во время плавки не окисляются и их вводят в начальные периоды плавки - никель в завалку, а молибден в конце плавления или в начале окислительного периода.

Хром и марганец обладают большим сродством к кислороду чем железо. Поэтому металл легируют хромом и марганцем после слива окислительного шлака в начале восстановительного периода.

Вольфрам обладает большим сродством к кислороду, чем железо и его обычно вводят в начале восстановительного периода. Он очень тугоплавкий и поэтому ферровольфрам можно присаживать в ванну не позднее, чем за 30 мин. до выпуска.

2.7 Одношлаковый процесс.

В связи с интенсификацией процесса электроплавки в последние годы получил большое распространение метод плавки в дуговой печи под одним шлаком. Сущность этого метода заключается в следующем: дефосфорация металла совмещается с периодом расплавления. Во время расплавления из печи скачивают шлак и производят добавки извести. В окислительный период выжигают углерод. По достижении в металле Р<< 0,035 % производят раскисление стали без скачивания шлака ферросилицием и ферромарганцем. Затем присаживают феррохром и проводят сокращенный (50—70 мин) восстановительный период с раскислением шлака порошками ферросилиция и кокса и раскисле-нием металла кусковыми раскислителями. Окончательное раскисление производят в ковше ферросилицием и алюминием. В некоторых случаях вообще не проводят раскисления шлака в печи порошкообразными раскислителями.

2.8 Применение синтетического шлака.

Этот метод предусматривает перенесение рафинирования металла из электропечи в разливочный ковш. Для рафинирования металла выплавляют синтетический шлак на основе извести (52–55%) и глинозема (40%) в специальной электродуговой печи с угольной футеровкой. Порцию, жидкого, горячего, активного шлака (4–5 % от массы стали, выплавленной в электропечи) наливают в основной сталеразливочный ковш. Ковш подают к печи и в него выпускают сталь. Струя стали, падая с большой высоты, ударяется о поверхность жидкого шлака, разбивается на мелкие капли и вспенивает шлак. Происходит перемешивание стали со шлаком. Это способствует активному протеканию обменных процессов между металлом и синтетическим шлаком. В первую очередь протекают процессы удаления серы благодаря низкому содержанию FeO в шлаке и кислорода в металле; повышенной концентрации извести в шлаке, высокой температуре и перемешиванию стали со шлаком. Концентрация серы может быть снижена до 0,001 %. При этом происходит значительное удаление оксидных неметаллических включений из стали благодаря ассимиляции, поглощению этих включений синтетическим шлаком и перераспределению кислорода между металлом и шлаком.

2.9 Обработка металла аргоном.

После выпуска стали из печи через объем металла в ковше продувают аргон, который подают либо через пористые пробки, зафутерованные в днище, либо через швы кладки подины ковша. Продувка стали в ковше аргоном позволяет выровнять температуру и химический состав стали, понизить содержание водорода, удалить неметаллические включения, что в конечном итоге позволяет повысить механические и эксплуатационные свойства стали.

2.10 Применение порошкообразных материалов.

Продувка стали в дуговой электропечи порошкообразными материалами в токе газаносителя (аргона или кислорода) позволяет ускорить важнейшие процессы рафинирования стали: обезуглероживание, дефосфорацию, десульфурацию, раскисление металла.

В струе аргона или кислорода в ванну вдуваются порошки на основе извести, плавикового шпата. Для раскисления металла используют порошкообразный ферросилиций. Для окисления ванны и для ускорения удаления углерода и фосфора добавляют оксиды железа. Мелко распыленные твердые материалы, попадая в ванну металла, имеют большую поверхность контакта с металлом, во много раз превышающую площадь контакта ванны со шлаковым слоем. При этом происходит интенсивное перемешивание металла с твердыми частицами. Все это способствует ускорению реакций рафинирования стали. Кроме того, порошкообразные флюсы могут использоваться для более быстрого наведения шлака.

2.11 Выплавка стали в кислых дуговых печах Электрические печи с кислой футеровкой обычно используют в литейных цехах при выплавке стали для фасонного литья. Преимуществом кислых печей по сравнению с основными является более высокая стойкость футеровки; наряду с этим стоимость кислых огнеупоров примерно в 2.5 раза ниже стоимости основных. Поскольку при плаке стали для фасонного литья восстановительный период обычно отсутствует, длительность плавки в кислой печи меньше, чем в основной той же емкости; по этой причине, а также в связи с меньшей теплопроводностью кислой футеровки, более низким является и расход электроэнергии. Основным недостатком кислых печей является то, что во время плавки из металла не удаляется сера и фосфор. Завалка и расплавление шихты Шихту составляют таким образом, чтобы содержание углерода послерасплавления на 0.15-0.20% превышало содержание углерода в выплавляемой стали. Для повышения содержания углерода в шихту, наряду со стальным ломом, вводят кокс, электродный бой или чугун. Поскольку фосфор и сера под кислым шлаком не удаляются, используемый стальной лом должен содержать фосфора и серы примерно на 0.01% меньше, чем допускается в выплавляемой стали.Металлический лом не должен быть ржавым, так как окислы железа, растворяя кремнезем футеровки пода, разрушают её. В остальном требования к шихтовым материалам и порядку загрузки в печь такие же, как и при основном процессе. Плавление в кислой печи длится 50-70 мин и протекает примерно так же,как и в основной печи. В период плавления происходит окисление кремния, марганца, железа, углерода. Образующиеся окислы принимают участие в формировании шлака. Поскольку количество этих окислов сравнительно невелико, в печь во время плавления забрасывают шлак от предыдущей плавки, сухой песок, формовочную землю и известняк, чтобы покрыть металл шлаком и уменьшить угар составляющих шихты. К моменту расплавления шихты шлак имеет следующий состав, %: 40-50 SiO2; 15-30 FeO; 10-30 MnO; 2-6 Al2O3; 5-15 прочие окислы. 2.12 Плавка с использованием металлизованных окатышей Основу окатышей (губки) составляет железо с содержанием углерода от0.2-0.5 до 2%, они содержат также некоторое количество невосстановленных окислов железа и пустую породу (в основном SiO2 и Al2O3), количество которой должно быть не более 3-7% от массы окатышей. Отличительная особенность этого сырья – малое содержание серы, фосфора, меди, никеля, хрома и других примесей, обычно содержащихся в стальном ломе (Pb, Sn, Bi, Zn, As, Sb). Это облегчает и упрощает процесс выплавки и получение стали высокого качества, высокой степени чистоты (суммарное содержание примесей в стали получается в 3-10 раз меньше, чем при выплавке из стального лома). Если содержание металлизованных окатышей в шихте не превышает 25-30% от её массы, то технология электроплавки существенно не отличается от обычной. Переработка шихты, основу которой составляют металлизованные окатыши требует применения специфической технологии. Особенностями этой технологии являются: - непрерывная загрузка окатышей со скоростью, пропорциональной подводимой в печь электрической мощности, причем загрузка должна начинаться после сформирования в печи ванны жидкого металла; - совмещение периода плавления с окислительным (обезуглероживанием); - упрощение технологии плавки в связи с малым содержанием в шихте вредных примесей – серы и фосфора. Степень металлизации окатышей должна находиться в определенныхпределах, обеспечивающих кипение ванны в процессе их загрузки и плавления.Оптимальной содержание окатышей в шихте составляет 60-70% от её массы - при большем их содержании возрастает длительность расплавления и плавки в целом. Плавку начинают с загрузки стального лома, который в количестве 30-40% от массы металлической шихты заваливают в печь одной порцией. Далее подают напряжение и после расплавления лома в сформировавшуюся жидкую ванну начинают непрерывную загрузку окатышей; обычно их загружают в зону электрических дуг с помощью автоматизированной системы через отверстие в своде печи. Скорость подачи окатышей согласуют с подводимой в печь электрической мощностью так, чтобы температура ванны был на 30-40 (С выше температуры плавления металла, поскольку при более низкой величинеперегрева плавление затягивается. Период загрузки и расплавления совмещают с окислительным, т.е.проводят его так, чтобы обеспечить непрерывное окисление углерода (кипение ванны). При этом благодаря перемешиванию ускоряется плавление окатышей, обеспечиваются дегазация ванны и получение в конце периоде заданного содержания углерод в металле. Для обеспечения кипения степень металлизации окатышей должна находиться в пределах 90-97%, что соответствует остаточному содержанию кислорода в окатышах от 1.2 до 0.6% (при более низком содержании остаточного кислорода не будет кипения ванны.). При недостаточной степени металлизации существенно возрастает расход электроэнергии из-за протекания эндотермической реакции восстановления окислов железа. Для обеспечения кипения ванны металлизованное сырье должно содержать определенное количество углерода, если содержание углерода недостаточно для обеспечения кипения, то в ванну вдувают карбюризаторы. По ходу плавления в печь загружают известь для ошлакования кислойпустой породы (SiO2 иAl2O3) окатышей. Основность шлака в связи с низким содержанием в окатышах серы и фосфора может быть меньшей, чем при плавке на шихте из стального лома и составлять 1.5-2.0. В конце периода плавления необходимо получить требуемое в выплавляемой стали содержание углерода; при недостатке углерода прибегают к вдуванию в ванну карбюризаторов, избыточный углерод окисляют путем кратковременной продувки кислородом. После окончания плавления применяют различные варианты ведениязаключительной части плавки. Один их них – нагрев металла до требуемой температуры и выпуск в ковш, где производят внепечную доводку стали и рафинирование; другой – проведение в печи кратковременной доводки, в течение которой проводят нагрев, раскисление и легирование.

3 Основные расчеты по материально-тепловому балансу

3.1 МАТЕРИАЛЬНЫЙ БАЛАНС

Таблица 3.1 -Состав Металла

| Наименование | C | Si | Mn | P | S | Количество |

| Чугун | 3,08 | 0,73 | 0,5 | 0,7 | 0,023 | |

| Скрап | 0,12 | 0,11 | 0,375 | 0,04 | 0,05 | |

| Сталь до раскисления | 0,10 | - | 0,10 | 0,03 | 0,03 | - |

Таблица 3.2 -Состав материала

| Наименование | SiO

| CaO | MgO | Al  O O

| Fe  O O

| Cr  O O

| H  O O

| CO

|

| Известь | - | - | ||||||

| Боксит | - | - | - | |||||

| Футеровка | - | - |

Для расчета выбираю расход огнеупоров в пределах 0,2-0,4% или в среднем 2-4 кг/т стали в зависимости от емкости конвертера.

Расчет футеровки принимаю равным 0,3% от массы садки.

Технический кислород содержит 99,5% кислорода и 0,5% азота.

Определяю средний состав шихты при условии переработки 30% скрапа и 70% чугуна, %.

Таблица 3.3 - Средний состав шихты

| Наименование | C | Si | Mn | P | S |

| Чугун вносит | 2,660 | 0,511 | 0,350 | 0,490 | 0,016 |

| Скрап вносит | 0,036 | 0,033 | 0,113 | 0,012 | 0,015 |

| Средний состав | 2,696 | 0,544 | 0,463 | 0,502 | 0,031 |

| Сталь до раскисления | 0,100 | - | 0,100 | 0,030 | 0,030 |

Удаляется примесей из ванны на 100кг шихты, кг:

С=2,696-0,100*0,9=2,606

Si =0.544

Mn=0.465-0.100*0.9=0.3725

P=0.502-0.020*0.9=0.484

S=0.0311-0.025*0.9=0.0086

Fe (в дым) =1,500

Угар примесей 5,515

где 0,9- выход стали

Принимаю, что при продувке ванны кослородом 10% серы выгорает до SO  , т.е. окисляется 0,003кг серы.

, т.е. окисляется 0,003кг серы.

Расход кислорода на окисление примесей составит при окислении 10% углерода до CO  и 90% до CO.

и 90% до CO.

Расход кислорода, кг Масса окисла, кг

С  СО

СО  .……0,2606*32/12=0,695 СО

.……0,2606*32/12=0,695 СО  ……………………….0,9555

……………………….0,9555

C  CO ………2.3454*16/12=3.1272 CO………………………...5,4726

CO ………2.3454*16/12=3.1272 CO………………………...5,4726

Si  SiO

SiO  ….....0.544*32/28=0.622 SiO

….....0.544*32/28=0.622 SiO  ………………………1,166

………………………1,166

Mn  MnO……0.3725*16/55=0.1084 MnO………………………0,4809

MnO……0.3725*16/55=0.1084 MnO………………………0,4809

P  P

P  O

O  …….0.484*80/62=0.625 P

…….0.484*80/62=0.625 P  O

O  …………………......1,109

…………………......1,109

S  SO

SO  ………0.003*32/32=0.003 SO

………0.003*32/32=0.003 SO  ……………………….0,006

……………………….0,006

Fe  Fe

Fe  O

O  …… 1.500*48/112=0.643 Fe

…… 1.500*48/112=0.643 Fe  O

O  (в дым)…………… 2,143

(в дым)…………… 2,143

5,8236 11,3322

В шлак переходит 0,0086-0,003=0,0056 кг серы.

При переходе серы в шлак освобождается 0,011кг кислорода, поэтому расход кислорода составляет 5,8236-0,011=5,8126 кг.

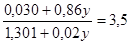

Расход извести определяю по балансу СаО и SiO  , для получения основности 3,5. Для формирования шлака принимаем расход боксита 0,6кг. Расход извести обозначаю через у кг.

, для получения основности 3,5. Для формирования шлака принимаем расход боксита 0,6кг. Расход извести обозначаю через у кг.

Количество СаО в конечном шлаке, кг, поступающее из:

Футеровки…………….0,3*0,02=0,006

Боксита………………..0,6*0,04=0,024

Извести……………….. 0,86у

0,030+0,86у

Количество SiO  в конечном шлаке, кг, поступающее из:

в конечном шлаке, кг, поступающее из:

Металлической

шихты…………………1,166

Футеровки…………….0,3*0,05=0,015

Боксита………………..0,6*0,02=0,120

Извести……………….. 0,02у

1,301+0,02у

Вместо СаО и SiO  подставляю их значения и определяю расход извести:

подставляю их значения и определяю расход извести:

откуда

у=5,726

В таблице 3.4 определяю составляющие шлака.

Таблица 3.4 - Составляющие шлака, кг

| Источники | SiO

| CaO | MgO | Al  O O

| Cr  O O

| S | MnO | P  O O

| Fe  O O

|

| Металлическая шихта | 1,166 | - | - | - | - | 0,0056 | 0,4809 | 1,109 | - |

| Футеровка | 0,015 | 0,006 | 0,210 | 0,009 | 0,036 | - | - | - | 0,024 |

| Боксит* | 0,120 | 0,024 | - | 0,312 | - | - | - | - | 0,108 |

| Известь** | 0,114 | 4,924 | 0,114 | 0,114 | - | - | - | - | - |

| ИТОГО | 1,415 | 4,954 | 0,324 | 0,435 | 0,036 | 0,0056 | 0,4809 | 1,109 | 0,132 |

*В боксите содержится еще 0,035кг H  O

**В извести содержится еще 0,143 кг H O

**В извести содержится еще 0,143 кг H  O и 0,0402кг СО O и 0,0402кг СО

|

Допускаю в I-м приближении, что соединения окислов Fe в шлаке при продувке металла сверху кислородом будет таким же, как и в мартеновском щлаке: 13% FeO и 4% Fe  O

O  .

.

Тогда масса окислов шлака без FeO и Fe  O

O  составит 83%, а масса шлака без окислов железа будет равна 8,7595 кг.

составит 83%, а масса шлака без окислов железа будет равна 8,7595 кг.

Масса шлака

L  =8,7595/0,83=10,554кг

=8,7595/0,83=10,554кг

Масса окислов железа в шлаке

10,554-8,7595 =1,7945кг,

в том числе 1,372кг FeO и 0,422кг Fe  O

O  .

.

Таким образом, состав шлака будет:

SiO

| CaO | MgO | Al  O O

| Cr  O O

| S | MnO | P  O O

| Fe  O O

| FeO | Σ | |

| кг | 1,415 | 4,954 | 0,324 | 0,435 | 0,036 | 0,0056 | 0,4809 | 1,109 | 0,422 | 1,372 | 10,554 |

| % | 13,41 | 46,94 | 3,07 | 4,12 | 0,34 | 0,053 | 4,56 | 10,51 |

Окисляется железа, кг:

до Fe  O

O  ………………….0.422-0.132=0.29

………………….0.422-0.132=0.29

до FeO…………………………………..1.372

Поступит железа из металла в шлак

1,327*56/72+0,29*112/160=1,032+0,203=1,235кг

Выход стали равен

100-5,8236-0,5-1,0-1,235=91,441кг,

где 5,8236- угар примесей, кг;

0,5 – количество железа, запутавшегося в шлаке в виде корольков, кг;

1,0- потери железа с выбросами, кг;

1,235- угар железа на образование окислов железа в шлаке, кг.

Потребуется кислорода на окисление железа

(1,372-1,032)+(0,29-0,203)=0,427кг.

Всего потребуется кислорода на окисление примесей

5,8126+0,427=6,24кг

Потребуется технического кислорода при 95%-ном усвоении

6,24*22,4/(0,995*0,95*32)=4,621 м³

На 1т садки расход технического кислорода 46,21 м³/т

Количество азота

4,621*0,005=0,023 м³, или 0,028кг

Количество неусвоенного кислорода

(4,621-0,023)*0,05=0,23 м³, или 0,33кг

Масса технического кислорода

6,24+0,028+0,33=6,598кг.

Количество и состав получающихся газов приведены в таблице 3.5.

Таблица 3.5 – Количество и состав получающихся газов

| Составляющие | Содержание | ||

| кг | м³ | % | |

СО

| 0,402+0,9555=1,357 | 0,69 | 12,53 |

| СО | 5,4726 | 4,378 | 79,48 |

H  O O

| 0,035+0,114=0,149 | 0,185 | 3,36 |

О

| 0,33 | 0,231 | 4,19 |

N

| 0,028 | 0,0225 | 0,41 |

SО

| 0,006 | 0,002 | 0,03 |

| ИТОГО: | 7,3426 | 5,5085 |

МАТЕРИАЛЬНЫЙ БАЛАНС ПЛАВКИ

Поступило, кг Получено, кг

Чугуна …………………..70 Стали ………………91,441

Скрапа…………………..30 Корольков…………..0,500

Боксита………………….0,600 Выбросов…………...1,000

Извести………………….5,726 Шлака………………10,554

Футеровки………………0,300 Газов………………...7,3426

Технического Fe  O

O  ……………….2,143

……………….2,143

кислорода ………………...6,598 112,9806

113,224 +0,2434

113,224

3.2 ТЕПЛОВОЙ БАЛАНС ПЛАВКИ

3.2.1 Приход тепла

1. Физическое тепло чугуна:

70[0.737*1200+217.88+0.88(1300-1200)]=83319,6кДж

где 0,737-теплоемкость твердого чугуна, кДж/(кг-град);

1200-температура плавления чугуна, ºС;

217,88-теплота плавления чугуна, кДж/кг;

0,88-теплоемкость жидкого чугуна, кДж/(кг-град);

1300-температура заливаемого чугуна, ºС;

2. Тепло экзотермических реакций:

С  СО

СО  …………………………………0,9555*9220=8809,71

…………………………………0,9555*9220=8809,71

C  CO ………………………………….5,4726*32810=179556,006

CO ………………………………….5,4726*32810=179556,006

Si  SiO

SiO  …………………………………1,166*31310=36507,46

…………………………………1,166*31310=36507,46

Mn  MnO……………………………….0,4809*7010=3371,109

MnO……………………………….0,4809*7010=3371,109

P  P

P  O

O  ………………………………...1,109*24990=27713,91

………………………………...1,109*24990=27713,91

Fe  Fe

Fe  O

O  (дым)……………………….2,143*7360=15772,48

(дым)……………………….2,143*7360=15772,48

Fe  FeO………………………………….1,372*4770=6544,44

FeO………………………………….1,372*4770=6544,44

Fe  Fe

Fe  O

O  (шлак)……………………… 0,422*7360=3105,92

(шлак)……………………… 0,422*7360=3105,92

Всего ………………………………………………..281381,035кДж

где множимое-количество окислившихся примесей чугуна, кг;

множитель - тепловые эффекты, отнесенные к 1кг окисляющегося элемента.

3. Тепло шлакообразования:

SiO

(СаО)

(СаО)  * SiO

* SiO  …………………….1,415*2321=3284,215

…………………….1,415*2321=3284,215

P  O

O

(СаО)

(СаО)  * P

* P  O

O  …………………1,109*4742=5258,878

…………………1,109*4742=5258,878

Всего …………………………………………..8543,093кДж

где 1,415 и 1,109 количество SiO  и P

и P  O

O  в шлаке (кг), а 2321 и 4742- тепловые эффекты ошлакования, отнесенные к 1кг каждого из реагирующих окислов (кДж/кг). Общий приход тепла равен 373243,728 кДж.

в шлаке (кг), а 2321 и 4742- тепловые эффекты ошлакования, отнесенные к 1кг каждого из реагирующих окислов (кДж/кг). Общий приход тепла равен 373243,728 кДж.

3.2.2 Расход тепла

1.Физическое тепло жидкой стали:

92,441*[0.70*1500+259.78+0.84(1620-1500)]=130395.426кДж;

где 92,441- масса жидкой стали, корольков и выбросов, кг;

0,70-теплоемкость твердой стали, кДж/(кг-град);

1500-температура плавления стали, º С;

259,78- теплота плавления стали, кДж/(кг*град);

0,84- теплоемкость жидкой стали, кДж/(кг*град);

1620- температура стали на выпуске, ºС

Из этого количества тепла на расплавление и нагрев скрапа расходуется

30*[0.70*1500+259.78+0.84(1620-1500)]=42317,4кДж

2.Физическое тепло шлака:

10,554*(1,20-1620+209,50)=14873,75кДж,

где 10,554-масса шлака, кг;

1,20- теплоемкость шлака, кДж/(кг-град);

1620- температура шлака, ºС;

209,50- теплота плавления шлака, кДж/(кг-град);

3.Тепло, уносимое газами:

СО  ……………………….0,69*1,470*1500=1521,45

……………………….0,69*1,470*1500=1521,45

СО…………………………4,378*2,365*1500=15530,955

N  …………………………0,0225*1,448*1500=48,87

…………………………0,0225*1,448*1500=48,87

H  O ………………………0,185*1,840*1500=510,6

O ………………………0,185*1,840*1500=510,6

Всего …………………………………………17611,875кДж,

где первый столбик чисел - количество отходящих газов (м³);

второй- теплоемкость газов при температуре 1500ºС(кДж/ м³) и 1500-средняя температура отходящих газов, ºС.

4. Тепло, уносимое частицами Fe  O

O  в дыме:

в дыме:

2,143(1,20-1500+209,50)=2762,97кДж.

где 2,143-количество Fe  O

O  в дыме.

в дыме.

5.Тепло, затрачиваемое на восстановление Fe  O

O  руды и боксита:

руды и боксита:

Fe  O

O  до Fe………………………….0.29*824000/160=1493,5

до Fe………………………….0.29*824000/160=1493,5

Fe  O

O  до FeО………………………..1.372*289725/160=2484,39

до FeО………………………..1.372*289725/160=2484,39

Всего …………………………………………………..3977,89кДж

где первый столбик чисел - количество восстановившегос<