Технологический процесс ремонта — часть производственного процесса, связанная с выполнением основных работ по ремонту автомобиля: разборка его на агрегаты, узлы, детали; ремонт деталей; сборка, испытание и окраска; сдача автомобиля заказчику. Эти работы выполняются в определенной последовательности в соответствии с технологическим процессом.

Элементами технологического процесса являются следующие его части.

Операция — часть технологического процесса ремонта, выполняемая непрерывно на одном рабочем месте, определенным видом оборудования, рабочими одной профессии. Операция обычно носит название оборудования, с помощью которого производится операция. Например, сборочная операция выполняется в сборочном цехе с использованием сборочного оборудования слесарем-сборщиком и т. д.

Установка — часть операции, выполняемая на изделии при изменении его положения относительно оборудования, инструмента. Например, сборочная операция автомобиля состоит из установки двигателя, коробки перемены передач и т. д.

Переход — часть операции, установки, выполняемая над одним участком изделия, одним инструментом, работающим в одном и том же режиме. Например, установка двигателя состоит из нескольких переходов: строповка двигателя; поднять, перенести, поставить двигатель на раму; закрепить двигатель на раме.

Проходом называется один из нескольких переходов, следующих друг за другим. Например, переход — строповка двигателя состоит из двух проходов — увязка одного стропа на двигателе с одной стороны и закрепление другого конца на крюке крана; то же самое, но со вторым стропом и с другой стороны двигателя.

Рабочий прием — часть перехода или прохода, представляющая собой законченный цикл рабочих движений. Например, закрепление одного конца стропа на двигателе с одной стороны — один прием, закрепление другого конца стропа за крюк крана — другой рабочий прием.

Рабочее движение — наименьший момент операции. Например, взять деталь есть рабочее движение.

Разработка технологического процесса состоит в том, что для каждого его элемента устанавливаются описание содержания работ, необходимое оборудование, приспособления и инструмент, сложность работ и нормы трудозатрат. Все эти данные заносятся в технологические карты. В зависимости от объема выполняемых работ устанавливается различная глубина разработки техпроцесса. Для небольших предприятий с малым объемом работ техпроцесс разрабатывается на уровне операций и установок с использованием универсального оборудования и инструмента. В технологической карте указывается только порядок выполнения операций (маршрутная технологическая карта). Работы производятся рабочими высокой квалификации.

Для СТОА с достаточно большим объемом работ разработка технологического процесса ведется на уровне переходов и проходов с указанием содержания работ по каждой операции. Работы выполняются на специальном оборудовании (стендах) с использованием специальных приспособлений и инструмента по операционным технологическим картам.

Разработка техпроцесса ведется отдельно для технического обслуживания ТО-1, ТО-2 и для ремонтных работ по текущему и капитальному ремонтам.

Наибольший объем выполняемых работ имеет место при капитальном ремонте автомобилей, который производится на специализированных авторемонтных заводах.

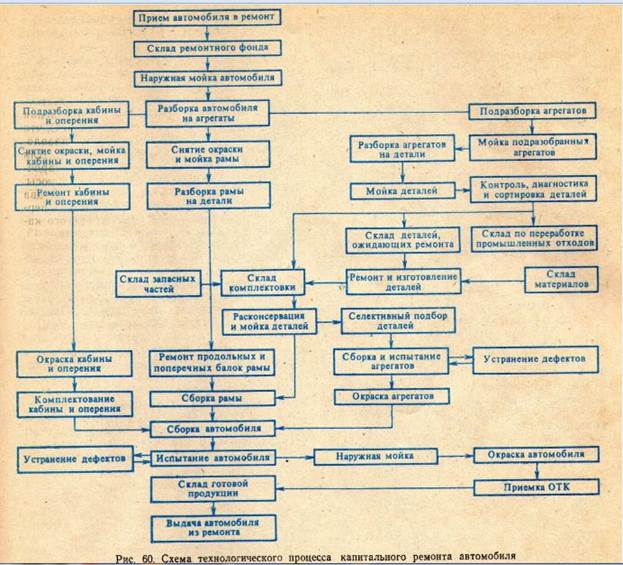

Принятые на ремонт автомобили проходят наружную мойку и поступают на операцию разборки. С рамы автомобиля, базовой детали снимают все агрегаты, очищают их от грязи, масла, разбирают на узлы и детали. Снятые детали сортируют на годные, негодные и требующие ремонта. Годные детали идут повторно на сборку, негодные детали отправляют на металлолом, детали, требующие ремонта, восстанавливают и направляют на сборку узлов. Узлы собирают в агрегаты, агрегаты снова устанавливают на раму автомобиля. Собранный автомобиль испытывают и сдают заказчику.

Важно отметить, что по такой же схеме производится разработка технологического процесса проведения текущего ремонта с той особенностью, что в этом случае меньше количество и выполняются они в меньшем объеме.

Схема технологического процесса ремонта

Технологический процесс ремонта электрооборудования состоит ИЗ следующих этапов работ.

1. Наружная очистка. Обычно осуществляется сухим или слегка смоченным в керосине обтирочным материалом. Аккумуляторные батареи хорошо очищаются теплым или горячим раствором кальцинированной соды или горячей водой.

2. Внешний осмотр. На этом этапе дается предварительная оценка состояния агрегатов электрооборудования. Осмотр генератора, стартера проводится при снятой защитной ленте, что позволяет оценить состояние коллектора и щеток.

Реле-регуляторы,реле сигналов и другие реле осматривают при снятой крышке.

3. Предварительная проверка проводится с применением контрольного оборудования и стендов для выяснения электрических дефектов. Генераторы проверяют на частоту вращения при номинальном напряжении без нагрузки и с полной нагрузкой, а также в режиме электродвигателей. Стартеры и электродвигатели проверяют в режиме холостого хода, фиксируя потребляемую силу тока и частоту вращения вала якоря, распределители и катушки зажигания на бесперебойность искрообразования и т. д. С учетом выявленных дефектов приступают к ремонту, который может быть произведен о частичной или полной разборкой.

4. Разборка на узлы и детали. Для предупреждения повреждения деталей и сокращения времени на разборку необходимо применять специально предназначенные для выполнения этих работ инструменты и приспособления (съемники, торцовые ключи, прессовые отвертки и т. п.), а в условиях специализированного производства механический разборочный инструмент (гайковерты, специализированные разборочные стенды и т. д.). Детали укладывают на стеллаж или в специальную тару.

Следует иметь в виду, что в условиях специализированного производства (мастерские, авторемонтные предприятия), где ремонт производится обезличенным методом, работы, перечисленные в пунктах 1, 2, 3, не производят, а сразу же приступают к разборке поступивших в ремонт агрегатов электрооборудования.

5. Очистка и сушка деталей. Промывку производят волосяными кистями в бензине или керосине в моечных ваннах, размещенных подвытяжными колпаками с отсосом паров топлива. В условиях специализированного производства целесообразно применять машинную мойку с применением моечных растворов. Сушку деталей желательно проводить в потоке горячего воздуха при температуре до 110° С.

Войлочные и фетровые защитные уплотнители подшипников и смазочные фитили промывают в чистом бензине с последующим отжатием.

Детали с обмотками протирают обтирочным материалом, смоченным в бензине с последующим обдувом сжатым воздухом.

6. Контроль состояния узлов и деталей производится внешним

осмотром или специальной аппаратурой и инструментами. Электриче

скую прочность изоляции обмоток проверяют под напряжением 220—

550 В.

В результате проверок в соответствии с техническими условиями детали и узлы сортируют на годные к дальнейшему использованию без ремонта, требующие ремонта и негодные.

7. Ремонт узлов и деталей, включая перемотку обмоток и замену изоляции.

8. Сборка агрегатов и приборов производится в соответствии с техническими условиями с последующей приработкой подшипников, щеток и других сопряжений.

9. Контрольные испытания позволяют определить качество ремонта и сборки, а также получить данные, характеризующие надежную работу в дальнейшем агрегата или прибора электрооборудования.

10. Регулировка производится в соответствии с техническими условиями на определенную модель агрегата или прибора.

11. Окраска наружной поверхности электрических агрегатов и приборов необходима для обновления вида выпускаемой из ремонта продукции.

Ремонт и ТО двигателя

Проверка технического состояния двигателя на автомобиле

Проверка технического состояния двигателя включает проверку его мощности, экономичности, расхода (угара) масла, компрессии в цилиндрах двигателя, шумности его работы и токсичности отработавших газов.

Проверка мощности двигателя производится по изменению динамических качеств автомобиля — по уменьшению максимальной скорости, а также динамики разгона. Максимальная скорость и динамика разгона определяются в результате дорожных испытаний при полностью исправной ходовой части. Исправность ходовой части автомобиля определяется по выбегу автомобиля, т. е. по расстоянию, которое проходит автомобиль на нейтральной передаче со скорости 50 км/ч до полной остановки. Максимальная скорость и время разгона определяются на контрольном участке дороги длиной 1 км.

Все дорожные испытания проводятся с полностью прогретым двигателем на горизонтальном прямолинейном участке дороги с ровным асфальтовым или бетонным покрытием при наличии в автомобиле двух человек, включая водителя, в сухую погоду и при отсутствии сильного ветра.

Выбег автомобиля определяется по двум заездам во взаимно-противоположных направлениях как среднее из двух значений с соблюдением вышеперечисленных условий. Выбег легкового автомобиля обычно составляет не менее 400 м.

Максимальная скорость автомобиля определяется с предварительным разгоном его до максимальной скорости на высшей передаче к началу мерного участка (1 км) по результатам прохождения мерного участка на максимальной скорости в двух взаимнопротивоположных направлениях. При этом измеряется время t прохождения участка 1 км в секундах, по которому определяют максимальную скорость v по формуле v =3600/t. За действительное значение максимальной скорости принимается среднее арифметическое скоростей, полученных по результатам двух заездов во взаимно-противоположных направлениях.

Динамика разгона автомобиля определяется по времени разгона до 100 км/ч либо по времени прохождения 1 км с места при интенсивном разгоне автомобиля с последовательным и быстрым переключением передач также по двум заездам во взаимно-противоположных направлениях.

Полученные в результате дорожных испытаний значения сравнивают с паспортными данными автомобиля. Снижение максимальной скорости на 10...15%, а также увеличение времени разгона на 20...25% указывают на недостаточную мощность двигателя и необходимость более детальной проверки его состояния в целях определения причин, вызвавших снижение мощности и их устранения.

Снятие и установка двигателя

Снятие двигателя с автомобиля производится, как правило, при необходимости замены или ремонта деталей кривошипно-шатунного механизма — блока цилиндров, его гильз, деталей поршневой группы (поршневых колец, поршней, поршневых пальцев), при ремонте или земене коленчатого вала и вкладышей его коренных и шатунных подшипников, кроме головки блока цилиндров, крышки головки, поддона масляного картера и их прокладок. Необходимость снятия двигателя с автомобиля для ремонта определяется по результатам проверки его технического состояния.

В связи с тем, что двигатели изучаемых автомобилей конструктивно объединены с коробкой передач и сцеплением в единый силовой агрегат, который крепится к кузову автомобиля на амортизирующих опорах, при необходимости ремонта двигателя обычно удобнее снимать с автомобиля целиком весь силовой агрегат (кроме автомобиля A3ЛK-2141 с двигателем ВАЗ-2106, у которого сначала снимают коробку передач в сборе с картером сцепления, а затем уже снимают непосредственно двигатель).

Для снятия силового агрегата автомобиль устанавливают на смотровую канаву или подъемник и после отсоединения двигателя от кузова вынимают силовой агрегат из моторного отсека вверх с помощью тали или любого другого подъемного устройства грузоподъемностью не менее 200 кгс.

На переднеприводных автомобилях возможно снятие двигателя из моторного отсека вниз. В этом случае используется один подъемник без грузоподъемного устройства, а двигатель после отсоединения его от кузова устанавливается на подведенную под стоящий на подъемнике автомобиль специальную тележку.

В зависимости от компоновки и конструктивных особенностей силовых агрегатов на изучаемых автомобилях последовательность и технология выполнения отдельных работ по их снятию и установке может несколько различаться, однако общий порядок выполнения этих работ примерно одинаков для всех рассматриваемых автомобилей и приводится ниже.

1. Снять капот (капот можно не снимать, если силовой агрегат вынимается вниз).

2. Слить масло из двигателя (см. раздел «Ремонт и техническое обслуживание смазочной системы»).

3. Слить охлаждающую жидкость (см. раздел «Ремонт и техническое обслуживание системы охлаждения»).

4. Отсоединить шланги системы охлаждения двигателя, идущие к радиатору и отопителю.

5. Отсоединить электропровода от аккумуляторной батареи, генератора, стартера, катушки зажигания, ЭПХХ карбюратора, датчиков и выключателей.

6. Отсоединить шланг от вакуумного усилителя тормозов.

7. Отсоединить шланги подачи топлива к топливному насосу и шланг перепуска топлива от карбюратора.

8. Отсоединить приводы воздушной и дроссельной заслонок карбюратора.

9. Отсоединить тросовый привод или рабочий гидроцилиндр сцепления.

10. Отсоединить приемные трубы глушителя.

11. Отсоединить привод передних колес (на переднеприводных автомобилях) или карданную передачу (у автомобилей с классической схемой компоновки) и закрыть отверстие вилки карданного шарнира в коробке передач заглушкой.

12. Отъединить коробку передач от рычага переключения передач и отъединить от нее гибкий вал привода спидометра.

13. Закрепить двигатель на подъемном устройстве.

14. Отвернуть крепления двигателя к кузову.

15. Вынуть двигатель в сборе со сцеплением и коробкой передач.

Установка двигателя на автомобиль производится в порядке, обратном его снятию.

Разборка двигателя

Разборка двигателя производится после его наружной очистки и мойки на специальном стенде, позволяющем поворачивать двигатель для обеспечения удобства выполнения разборочно-сборочных работ. Для того чтобы обеспечить высокое качество последующей сборки двигателя и не нарушить уравновешенность его деталей необходимо устанавливать годные детали на прежние, приработанные места. Для этого при разборке детали метят без повреждения кернением, краской, бирками или надписями. К таким деталям относятся гильзы, поршни, поршневые кольца, пальцы и шатуны с крышками, коленчатый вал и маховик, маховик и сцепление, блок цилиндров и крышки коренных подшипников и картер маховика.

Разборка двигателя имеет примерно одинаковую последовательность для всех изучаемых двигателей и выполняется в следующем порядке. Если с автомобиля был снят силовой агрегат, то перед разборкой двигателя нужно снять стартер, коробку передач с картером сцепления и сцепление.

Снять приборы системы зажигания (распределитель или датчик-распределитель зажигания, его привод, провода высокого напряжения, свечи) и генератор.

Отсоединить шланги систем питания и охлаждения двигателя, снять бензонасос, карбюратор, вентилятор, жидкостный насос, термостат.

Снять указатель уровня масла и трубку, в которую он вставлен, снять масляный фильтр.

Снять с носка коленчатого вала шкив привода генератора, для чего заблокировать маховик фиксирующим штифтом и отвернуть болт крепления шкива.

Отвернуть переднюю крышку и, отсоединив механизмы натяжения, снять зубчатый ремень или цепь привода механизма газораспределения.

Снять впускной и выпускной газопроводы, крышку головки и головку цилиндров с прокладками.

Перевернуть двигатель картером вверх и снять масляный картер с прокладкой, масляный насос и маслоприемник. Снять крышки шатунов, отвернув гайки болтов их крепления, и аккуратно, чтобы не повредить зеркало (рабочую поверхность) цилиндров, вынуть шатуны с поршнями через цилиндры и пометить крышки шатунов с шатунами для последующей правильной их сборки.

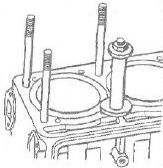

У двигателей со съемными гильзами (УЗАМ-331, -412) поршни с шатунами выталкиваются из блока вместе с гильзами, а затем вынимаются из гильз через нижнюю часть гильзы, что позволяет не протаскивать шатун через гильзу и избежать возможных царапин на ее поверхности. Если вынуть поршень с шатуном вместе с гильзой не удается, то сначала вынимают поршень с шатуном через гильзу, а затем вынимают гильзу с использованием съемника. Если снимать гильзы не требуется, то производится их фиксация в блоке при помощи втулок-зажимов (рис. 204), а поршни с шатунами вынимаются, как обычно, через цилиндры. Если гильзы не зафиксировать, то при снятии-установке поршней они могут стронуться с места и при этом неизбежно будет нарушено их уплотнение в блоке.

Рис. 204. Закрепление гильз втулками-зажимами

Снять крышки коренных подшипников вместе с нижними вкладышами, снять коленчатый вал, а затем верхние вкладыши коренных подшипников и упорные полукольца осевой фиксации коленчатого вала.

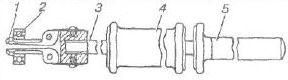

Выпрессовать подшипник первичного вала коробки передач из коленчатого вала, используя для этого специальный винтовой или ударный съемник (рис. 205).

Рис. 205. Съемник для выпрессовки подшипника из коленчатого вала:

1 — захват; 2 — подшипник; 3 — шпилька; 4 — боек; 5 — ручка

Разобрать детали шатунно-поршневой группы: снять поршневые кольца при помощи специального приспособления (рис. 206), усики которого нужно ввести в зазор замка снимаемого кольца и, сжимая рукоятки съемника, разжать кольцо и снять его с поршня.

Рис. 206. Снятие поршневых колец с поршня съемником

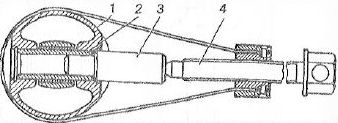

Удалить из канавок бобышек поршня стопорные кольца и выпрессовать поршневой палец при помощи пресса с оправкой или специального винтового съемника (рис. 207) либо выколотить поршневой палец ударами молотка через латунную оправку с предварительным нагревом поршня в воде до 60...85°С (кроме двигателей ВАЗ, на которых нагрев поршней не производится). Если детали шатунно-поршневой группы мало изношены и могут быть повторно использованы, их необходимо пометить и установить при последующей сборке на свои прежние места.

Рис. 207. Выпрессовка поршневого пальца из поршня съемником:

1 — поршень; 2 — поршневой палец; 3 — оправка; 4 — болт

Заключение

Целью контрольной работы является планирование рационального использования ресурсов на примере СТО. Решение этой задачи осуществимо при условии многих факторов, основными из которых являются экономическая ситуация и конкурентная среда. Четкое понимание назначения, местоположения, мощностей, а также его соответствие с современными требованиями эксплуатации автомобильного транспорта, приведет к повышению эффективности капитальных вложений.

Список использованной литературы

1.Башкатова А.В. Оформление текстового документа: Методическая разработка. - АТЭМК2. МР0703. 001 - Спб.: 2008 - 28с. /Администрация Спб. Комитет по науке и высшей школе. Автотранспортный и электромеханический колледж.

2.Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобильного транспорта - М.: Инфра-М, 2007.

3.Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта - М.: Транспорт, 2007.

4.Румянцев С.И., Ремонт автомобилей - М.: Транспорт, 2009.

5.Краморенко Н.А., Техническое обслуживание автомобилей: Учебник для автотранспортных техникумов. - М.: Транспорт, 2007 год.