Прошивка, пробивка, проколка являются кузнечными операциями, применяемыми для изготовления в поковках сквозных отверстий, глухих углублений и пазов, а раздача для увеличения диаметров отверстий.

Прошивка – это процесс вытеснения формующим инструментом металла из заготовки для получения в ней полости необходимого размера и формы. Прошивающим инструментом служит сплошной или пустотелый прошивень круглого или фасонного поперечного сечения. Прошивка заготовок применяется как подготовительная операция для осуществления последующих переходов, так как ее чаще всего применяют для подготовки заготовки к пробивке в ней отверстий путем выполнения углублений перед окончательной пробивкой, а иногда и как окончательная для формирования фигурных полостей различного назначения. Используют прошивку при изготовлении отверстий диаметром более 25 мм в заготовках толщиной более 15 мм.

Пробивкой называют операцию выполнения в заготовке сквозного круглого или фасонного отверстия либо паза с удалением металла в отход (выдру) путем сдвига отде-ляемой части заготовки относительно тела поковки.

Проколкой выполняют в заготовке отверстия без удаления металла в отходы. С помощью этой операции получают отверстия в заготовках толщиной до 25 мм.

Раздачей увеличивают поперечные сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру сечения.

Трудоемкость изготовления отверстий прошивкой, пробивкой и проколкой значительно меньше, чем при их сверлении на металлорежущем оборудовании.

Прошивку, как и осадку, подразделяют на открытую (рис. 8) и закрытую (рис. 9). При открытой прошивке прошивень внедряют в заготовку со свободными боковыми по-верхностями. Одновременно с внедрением прошивня в металл изменяется исходная форма заготовки: наружный диаметр неравномерно увеличивается по высоте. Искажение формы заготовки тем больше, чем меньше отношение наружного диаметра заготовки D к диамет-ру прошиваемого отверстия d (D/d)!. Установлено, что при D/d > 5 форма заготовки практически не искажается. Следовательно, при D/d < 5 после прошивки поковки ее необходимо править.

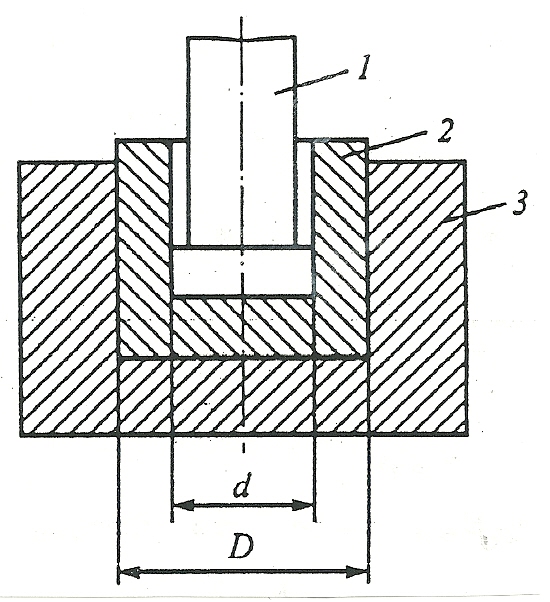

Рис. 8. Схема полуоткрытой прошивки полости в вазе.

1 – прошивень; 2 – заготовка; 3 – матрица; 4 – выталкиватель.

На рис. 8 показана схема процесса прошивки в круглой заготовке торовой полости. Заготовку устанавливают в матрицу и в ней под действием прошивня образуется торовая сферическая полость. После окончания процесса прошивки и выталкивания из матрицы полуфабрикаты направляются на дальнейщую обработку. «Полуоткрытость» процесса связана с тем, что деформация нижней части заготовки стеснена стенками матрицы.

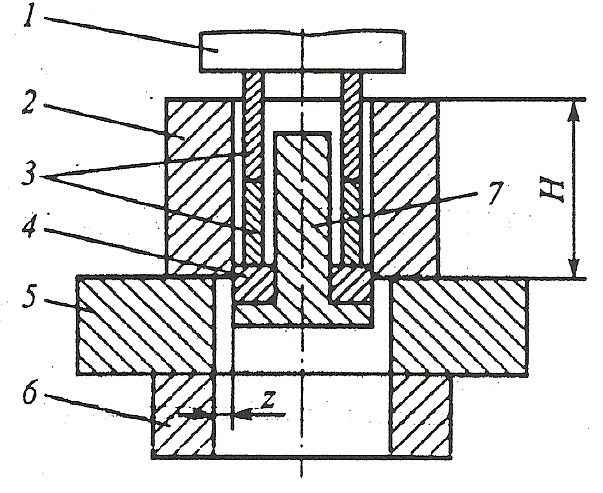

На рис. 9 показана схема процесса закрытой прошивки отверстия в детали «втул-ка». В целях придания точных размеров после прошивки процесс осуществляют в закры-той матрице. При данной схеме прошивки повышается качество поверхности прошивае-мых полостей, однако резко повышается давление.

При закрытой прошивке рабочий инструмент внедряют в заготовку, помещенную в специальное углубление в подкладном штампе (матрице). При внедрении инструмента в заготовку металл выжимается из-под него вверх в направлении увеличения высоты исходной заготовки. Усилие прошивки увеличивается по мере уменьшения высоты. Для облегчения извлечения поковки из полости подкладного штампа стенки последнего изготавливают с небольшим уклоном или на дне штампа - матрицы предусматривают вставку, используемую после прошивки в качестве выталкивателя.

Рис. 9. Схема закрытой прошивки.

1 – прошивень; 2 – заготовка; 3 – матрица.

Очевидно, что при рассмотренной схеме прошить сквозное отверстие практически невозможно, так как полностью выдавить металл из-под прошивня не удается. Поэтому при изготовлении отверстия заготовку прошивают на глубину, равную 2/3 ее высоты, а затем заготовку кантуют на 180°, прошивень устанавливают над наметкой под отверстие и осуществляют окончательную пробивку отверстия. Под действием усилия прошивня металл путем сдвига продавливается в отверстие. Таким образом, в отход уйдет только 1/3 объема отверстия, а 2/3 перераспределятся при прошивке в тело поковки. Этот объем соответствует объему сэкономленного металла. Ниже на рис. 10 показана описанная выше технология. Сквозная прошивка выполняется за два прохода. На первом проходе прошивка проводится до глубины h/d =0,2 (рис. 10 а), а затем заготовка переворачивается (кантуется) и отверстие прошивается до конца (рис. 10 б). Аналогично открытой прошивке, при закрытой также невозможно получить сквозное отверстие. Для его изготовления поковку извлекают из подкладного штампа, переворачивают на 180 ° и с помощью прошивня или пробойника выполняют операцию пробивки.

Рис. 10. Расчетная схема открытой прошивки при первом (а) и втором (б) проходах.

Существует также варианты прошивки на так называемых подкладных кольцах. Прошивка в этом случае идет с одной стороны. На рис. 11 показана схема сквозной про-шивки пустотелым прошивнем. Перед прошивкой, чтобы полый прошивень не сломался, нагружаясь с одной стороны, заготовку осаживают для получения ровных плоских торцов. Для облегчения процесса прошивки используют смазку трущихся поверхностей.

Рис. 11. Схема сквозной прошивки на подкладных кольцах.

1 – боек; 2 – заготовка; 3 – надставки; 4 – прошивень; 5 – кольцо; 6 – подставка; 7 – отход металла (выдра).

Поскольку при прошивке и пробивке заготовка изменяет свои размеры и форму, эти операции выполняют в начале работы, т. е. до окончательной отделки поковки. Пробивку можно выполнять и в конце работы, но только в том случае, если заготовка имеет небольшую толщину.

Как было отмечено выше, п робивкой выполняют в заготовках отверстия или формируют пазы путем сдвига с удалением металла в отходы. При пробивке отверстий небольшого диаметра (до 30 мм) применяют пробойники с различной формой сечения рабочей части. Использование пробойников удобно тем, что они имеют деревянную ручку, за которую их удобно держать в процессе пробивки отверстий, чем обеспечивается высокая безопасность работы. Для пробивки отверстий больших диаметров применяют прошивки. Хорошая и правильная заточка кромок пробойников и прошивней обеспечивает хорошее качество поверхностей пробитых отверстий. Конусная форма рабочей части пробойников облегчает извлечение их из заготовки и позволяет получать отверстия разных размеров при внедрении их на разную глубину.

На рис. 12, б - г показаны переходы пробивки отверстия небольшого диаметра. Нагретую заготовку 2 кладут на наковальню 4 так, чтобы будущее отверстие совпадало с отверстием наковальни. Сверху устанавливают точно над отверстием пробойник 1 и легкими ударами кувалды внедряют его в заготовку примерно на половину толщины ее (рис.12, б). При этом на противоположной стороне заготовки образуется выпуклость. Пробойник вынимают из заготовки. Заготовку переворачивают на 180° и кувалдой или, молотком 5 выравнивают (рис.12, в). Затем углубление в заготовке центрируют с отверстием наковальни и пробойником 1 пробивают отверстие. При этом получается отход в виде выдры 6, которая удаляется через отверстие наковальни (рис. 12, г).

Рис. 12. Способы образования отверстий: а) при проколке; б), в), г) при пробивке.

Изготовление отверстия большего диаметра пробивкой осуществляется следующим образом. На очищенную поверхность наличника наковальни помещают подкладное кольцо. Исходную заготовку нагревают до температуры, несколько превышающей температуру конца ковки (Тк); например, заготовки из углеродистых конструкционных сталей нагревают до 900... 1000 °С. Нагретую заготовку кладут на подкладное кольцо так, чтобы место будущего отверстия совпало с отверстием в кольце. Сверху на заготовку устанавливают основной рабочий инструмент - прошивень или пробойник. Размеры отверстия в кольце должны немного превышать размеры пробиваемого отверстия. Под действием первых слабых ударов прошивень пластически внедряется в тело заготовки. Из-под прошивня металл незначительно продавливается вниз - в отверстие подкладного кольца. При последующих ударах в металле по периметру отверстия возникают большие сдвигающие напряжения, под действием которых происходит сдвиг отделяемой части заготовки от тела поковки. Образовавшийся отход (выдра) проталкивается в полость кольца. Качество поверхности отверстия зависит от качества режущих кромок прошивня и кольца, а также от внутреннего зазора между кольцом и прошивнем, т. е. от разности диаметров отверстий кольца и прошивня. Увеличенный зазор приводит к короблению поковки и образованию рваного заусенца на нижней кромке отверстия.

При пробивке отверстий малого диаметра (до 25... 30 мм) применяют не прошивни, а пробойники. В зависимости от требуемой формы пробиваемого отверстия применяют пробойники с круглым, квадратным или овальным сечением рабочей части. Хорошая заточка кромок пробойника обеспечивает высокое качество поверхности пробитого отверстия. После выполнения операции заготовку правят либо легкими ударами кувалдой, либо гладилкой, так как в момент внедрения прошивня или пробойника металл немного раздается в стороны и форма поковки искажается.

Для выполнения пробивки и особенно прошивки рекомендуется после каждого удара покачивать пробойник, чтобы его не заклинивало в поковке. При прошивке глубокого отверстия рабочий инструмент следует периодически охлаждать в воде, чтобы он сам не деформировался в процессе работы. Для того чтобы облегчить извлечение пробойника из металла, в образовавшуюся полость в заготовке рекомендуется подсыпать древесный уголь в виде порошка. Под действием высокой температуры уголь горит и образовавшиеся газы предохраняют инструмент от схватывания с деформируемым металлом. Кроме того, порошковый уголь играет роль смазки и уменьшает износ инструмента.

Выше было указано, что п роколкой выполняют в заготовке отверстия без удаления металла в отходы. С помощью этой операции получают отверстия в заготовках толщиной до 25 мм (рис.12, а). Для этого на очищенную поверхность наличника наковальни 4 ставят подкладное кольцо 3 с отверстием больше размеров пробойника 1 на 0,1 толщины пробиваемой заготовки 2. Исходную заготовку нагревают до температуры несколько выше температуры конца ковки. Например, заготовку из углеродистых конструкционных сталей нагревают до температуры 900 - 1000°С. Нагретую заготовку кладут на подкладное кольцо так, чтобы место будущего отверстия совпало с отверстием в кольце. Сверху на заготовку устанавливают пробойник и ударяют по нему молотком или кувалдой до получения отверстия. Иногда можно обойтись без подкладного кольца, используя отверстия в наковальне или заменив его формой, в которой имеются отверстия разных диаметров и форм.

Как правило, после пробивки отверстия имеют отклонения от требуемой формы (рис. 13). Они будут иметь технологический уклон, направленный в одну сторону при пробивке за один переход (рис. 13, а), и встречные уклоны при пробивке отверстия с пре-дварительной прошивкой (рис. 13, б). При помощи кузнечной операции раздача эти ук-лоны устраняют оправкой, соответствующей необходимым форме и размерам отверстий (рис. 13, в). Этот же способ применяют для увеличения диаметра ранее пробитого отверс-тия и выглаживания стенок отверстия.

Рис. 13. Способы отделки отверстий в заготовках.

При раздаче отверстий в заготовках с небольшими сечениями стенки их могут выпучи-ваться. Один из способов устранения таких выпучиваний показан на рис. 13, г.

Дефекты при образовании отверстий в заготовках могут быть следующими.

Заусенцы на кромках отверстия со стороны выхода пробойника или прошивня получают-ся из-за того, что в подкладном кольце или форме подобрано отверстие с размерами зна-чительно больше размеров сечения рабочей части пробойника или прошивня. Заусенцы также получаются при плохой заточке режущих кромок пробойника или прошивня.

Смещение осей отверстия с одной и с другой стороны заготовки получается из-за нето-чной установки пробойника 1 (рис.12, г) после прошивки и кантовки заготовки на 180°.

Глубокие борозды на поверхности отверстия вдоль оси образуются от вмятин или выс-тупов на боковых поверхностях пробойника или прошивня. Инструмент должен иметь острые режущие кромки и гладкие боковые поверхности.

Трещины и заусенцы на кромках отверстий образуются при прошивке и пробивке отвер-стия в охлажденной заготовке или при пробивке отверстий в тонких заготовках, ширина которых близка к диаметру образуемого отверстия. В этом случае возможно не только образование трещин, но и разрыв заготовки в наиболее узком месте.

Затянутые края отверстия в месте выхода прошивня получаются при пробивке отверс-тия в толстой заготовке сразу же на всю толщину, т. е. без предварительной прошивки и поворота заготовки на 180°. В таком случае на выходной стороне заготовки прошивень разрывает остающуюся тонкую пленку металла и образуются рваные края отверстия, ко-торые после выхода прошивня деформируются внутрь отверстия и затягивают его края.

Контрольные вопросы для самопроверки.

1. В чем основное различие между свободной ковкой и штамповкой?

2. Как определяется коэффициент использования материала при ковке.

3. Как подсчитать степень укова?

4. Какие предварительные операции свободной ковки Вы знаете?

5. В чем разница в операциях отрезки и отрубки?

6.Какой исньструмент используется для операции отрезки?

7. Какой инструмент используется для операции отрубки?

8. Какова основная цель операции осадки?

9. В чем основное различие между операциями осадки и высадки?

10. В чем основное различие между открытым и закрытым вариантами операций осадки (высадки)?

11. Как подсчитывается деформация в процессе осадки?

12. Чем ограничивается выполнение операции закрытой осадки?

13. Что является причиной бочкообразования при осадке?

14. В каких целях используется операция прошивки?

15. Когда необходимо применять операцию прошивки?

15. Какое различие между операцией пробивки и проколки?

16. С какой целью выполняется операция раздачи?