Задание №1.

1. Задано: номинальный размер – 45 мм;

отклонение размера EI = +9 мкм = +0,009 мм;

величина допуска – 39 мкм = 0,039 мм.

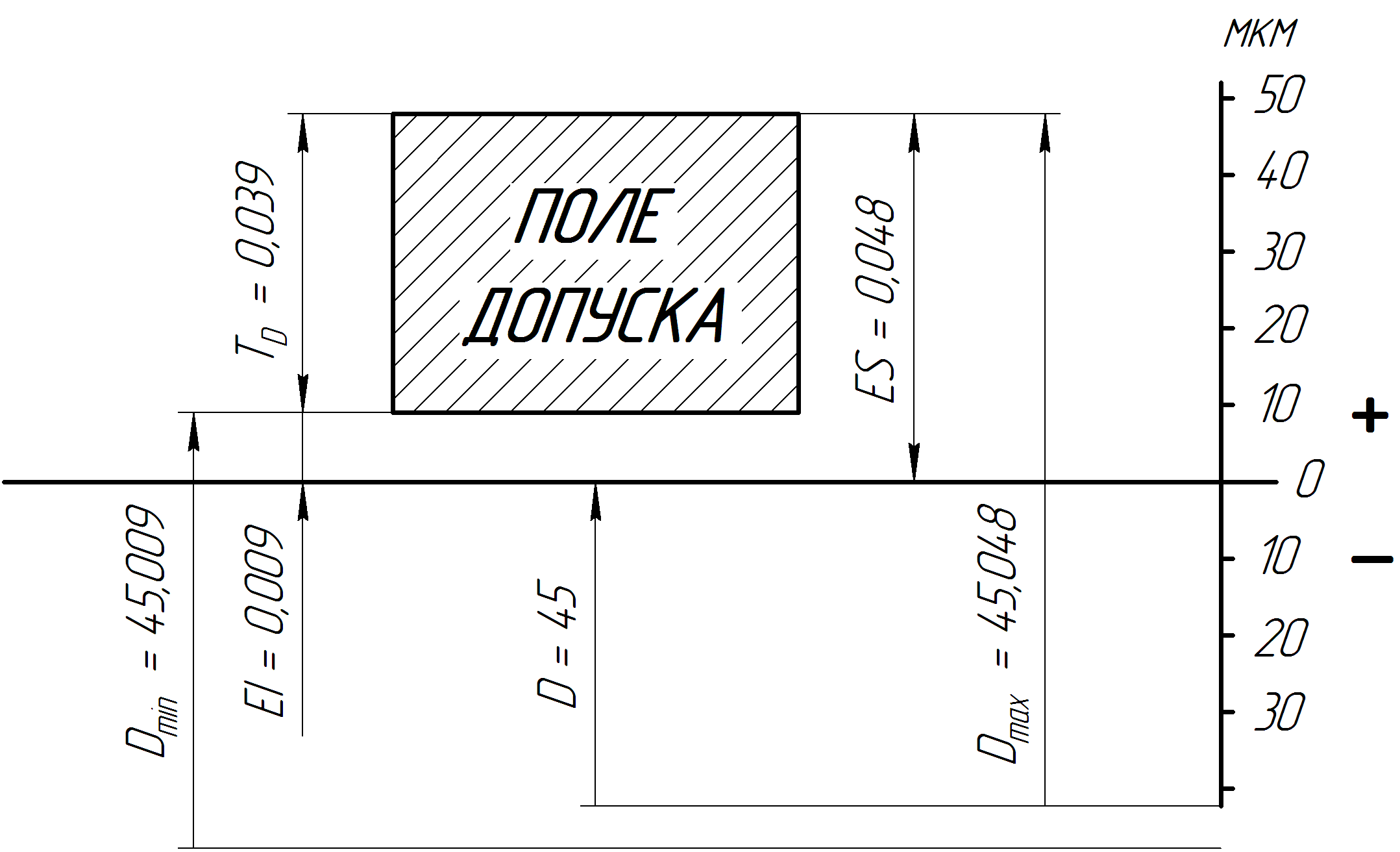

2. Строим схему поля допуска.

Построение любой схемы полей допусков начинают с построения линии номинала (нулевой линии). Для этого на свободном поле 1/3 или 1/2 листа бумаги проводят горизонтальную прямую (см. рис. 1.2). Эта линия соответствует положению верхней образующей детали, имеющей номинальный размер. От нее ведется отсчет отклонений размеров, поэтому ее обозначают «0» (нулевая линия отклонений).

Выше этой линии будут располагаться линии деталей, имеющих размер больше номинала – величина отклонения добавляется к величине номинала, поэтому поля выше нуля обозначают знаком «+» (плюс).

Ниже этой линии будут располагаться линии деталей, имеющих размер меньше номинала, поэтому поля ниже нуля обозначают знаком «–» (минус).

Масштаб выбираем произвольный, исходя из величин заданных отклонения и допуска так, чтобы изображение свободно размещалось на отведенном поле. Справа наносим линию масштабов.

Рисунок 1.2 – Схема поля допуска детали

Наносим линию заданного отклонения EI = +9 мкм (нижнее). Это отклонение, очевидно, должно располагаться выше линии номинала (отклонение имеет знак «+») на расстоянии, соответствующем 9 мкм в принятом масштабе. Эта линия будет соответствовать размеру наименьшей детали.

Второе отклонение размера, естественно, будет верхним и расположится выше линии нижнего отклонения на расстоянии заданной величины допуска 0,039 мм (39 мкм). Проводим через полученную точку горизонтальную линию, которая будет соответствовать размеру наибольшей детали.

Ограничим линии отклонений размеров двумя вертикальными линиями, расположенными на произвольном расстоянии друг от друга: положение вертикальных линий не отражает никакого физического параметра и выбирается только из эстетических соображений. Полученное изображение и является полем допуска заданной детали.

3. Наносим на схеме размерные линии, обозначения и значения величин трех заданных параметров: номинального размера D = 45; нижнего отклонения EI = 0,009; величины допуска ТD = 0,039 (рис. 1.2).

4. Наносим размерные линии всех остальных параметров, характеризующих деталь, рассчитываем их значения и указываем обозначения и величины этих параметров на схеме.

На схеме дополнительно надо показать: верхнее отклонение размера детали ES как расстояние от линии, соответствующей размеру самой большой детали, до линии номинала; наибольший предельный размер D max как расстояние от линии самой большой детали в сторону ее нижней образующей, наименьший предельный размер D min как расстояние от линии самой малой детали в сторону ее нижней образующей.

Числовые значения недостающих величин определяются по известным зависимостям (они очевидны из схемы), а именно:

ES = EI + ТD = +0,009 + 0,039 = +0,048

/ EI = ES – ТD = +0,048 – 0,039 = +0,009 /

D max = D + ES = 45 + 0,048 = 45,048

D min = D + EI = 45 + 0,009 = 45,009

5. Определяем, какой вид детали и какое отклонение размера заданы по условиям задачи.

Заданное отклонение является основным, так как оно расположено ближе к линии номинала. Отклонение обозначено большими буквами, значит, оно относится к отверстию – задано отверстие.

6. Определяем, для какой системы посадок предназначена деталь и какой вид соединения она обеспечивает.

Заданная деталь является отверстием. В системе отверстия применяется только одно – основное отверстие (Н) с нижним отклонением, равным нулю. Заданное отверстие не является основным, значит, может быть использовано только в системе вала. В системе вала заданное отверстие обеспечит получение соединений с зазором: размеры отверстий больше размеров основных валов.

Задание №2

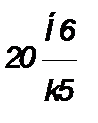

1. Задано: соединение с посадкой Æ  .

.

2. Расшифровываем условное обозначение заданного соединения.

Номинальный размер соединения, а значит, и отверстия, и вала, равен 20 мм. Числитель буквенной дроби – Н6 – обозначает поле допуска отверстия, а знаменатель – k5 – поле допуска вала. Таким образом, в соединении применяется отверстие Æ 20Н6 (номинал 20 мм, основное отклонение «Н » и квалитет «6 ») и вал Æ 20k5 (номинал 20 мм, основное отклонение «k » и квалитет «5 »).

3. Определяем значения основных отклонений и допусков.

Нормативные значения отклонений и допусков определяем по справочным таблицам из учебного пособия В.И. Анухин «Допуски и посадки» – СПб: Питер – 2004.

Для Æ 20Н6: основным является отклонение ЕI = 0 – из таблицы основных отклонений (см. стр. 168 учебного пособия), ITD = 13 мкм = 0,013 мм – из таблицы допусков (см. стр.166).

Для Æ 20k5: основным является отклонение ei = +2 = +0,002 мм – из таблицы основных отклонений (см. стр. 167), ITd = 9 мкм = 0,009 мм – из таблицы допусков (см. стр.166).

Определяем значения вторых отклонений размеров:

для отверстия:

ES = EI + IТD = 0 + 0,013 = +0,013;

для вала:

es = ei + IТd = +0,002 + 0,009 = +0,011.

Сводим полученные данные в таблицу.

| Отверстие | Вал | ||||||||

| Æ 20Н6 | Æ 20k5 | ||||||||

| ном. | поле | ES | EI | ITD | ном. | поле | es | ei | ITd |

| Н6 | +0,013 | 0,013 | k5 | 0,011 | 0,002 | 0,009 |

4. Строим схему полей допусков.

Проводим горизонтальную прямую как линию положения верхней образующей номинального размера (отклонение от номинала равно нулю – нулевая линия (рис.2.1).

Рисунок 2.1 – Схема полей допусков гладкого соединения

Основное отклонение отверстия ЕI = 0. Это нижнее отклонение и лежит оно на нулевой линии, так как его значение равно нулю.

Второе отклонение будет верхним (ES) и, естественно, расположится выше нижнего отклонения (нулевой линии) на величину допуска. Откладываем от линии номинала вверх величину допуска на отверстие (ITD = 0,013) и получаем линию верхнего отклонения размера отверстия.

Основное отклонение вала ei = +0,002; это нижнее отклонение и лежит оно выше нулевой линии на расстоянии, соответствующем 0,002 мм. Проводим на этом расстоянии линию параллельно линии номинала и получаем линию, соответствующую наименьшему размеру вала.

Второе отклонение вала (верхнее отклонение – es) будет располагаться выше нижнего отклонения. Откладываем вверх от нижнего отклонения величину допуска на вал (ITd = 0,009) и через эту точку проводим вторую горизонтальную линию, соответствующую наибольшему размеру вала.

Проводим между линиями отклонений отверстий и валов на произвольном расстоянии друг от друга по две вертикальных линии и получаем графическое изображение полей допусков отверстий и валов.

Записываем в полях допусков их обозначения (основное отклонение и квалитет), наносим размерные линии всех известных параметров и записываем над ними значения этих параметров. Для наглядности заштриховываем поле допуска отверстия (см. рис.2.1).

5. Наносим на схему размерные линии остальных параметров: размерные линии и обозначения «ES », «es », «D max», «D min», «d max», «d min», а также параметры посадок. По схеме видно, что поле допуска вала перекрывает поле допуска отверстия, значит, в соединении имеет место переходная посадка и будет иметь место как зазор, так и натяг – «S max», «N max».

6. Рассчитываем и наносим на схеме значения всех параметров.

Если Вы не помните формулы для расчета, то их очень просто восстановить по схеме (рис. 2.1).

Размер ES = EI + IТD = 0 + 0,013 = +0,013.

Размеру D max соответствует линия верхнего отклонения размера отверстия (ES), значит, D max = D + ES = 20 + 0,013 = 20,013.

Размеру D min соответствует линия нижнего отклонения размера отверстия (EI), значит, D min = D + EI = 20 + 0 = 20.

Аналогично определяется верхнее отклонение и предельные размеры валов:

es = ei + ITd = +0,002 + 0,009 = 0,011;

d max = d + es = 20 + 0,011 = 20,011;

d min = d + ei = 20 + 0,002 = 20,002.

Наибольший зазор будет иметь место, когда в соединение попадут наибольшее отверстие и наименьший вал; расстояние между линиями этих деталей и будет соответствовать наибольшему зазору (см. рис.2.1):

S max = ES – ei = +0,013 – (0,002) = 0,011

или S max = D max – d min = 20,013 – 20,002 = 0,011.

Наибольший натяг будет иметь место, когда в соединение попадут наибольший вал и наименьшее отверстие; расстояние между линиями этих размеров и будет соответствовать величине наибольшего натяга (см. рис.2.1):

N max = es – EI = +0,011 – 0 = 0,011

или N max = d max – D min = 20,011 – 20 = 0,011.

Допуск посадки равен сумме допусков на детали, входящие в соединение, т.е. Т пос. = ITD + ITd = 0,013 + 0,009 = 0,022. На схеме этот размер показать невозможно.

Если при расчете зазора (натяга) получается результат со знаком «минус», это значит, что в соединении имеет место не тот параметр, который мы рассчитывали, а противоположный, т.е. натяг (зазор).

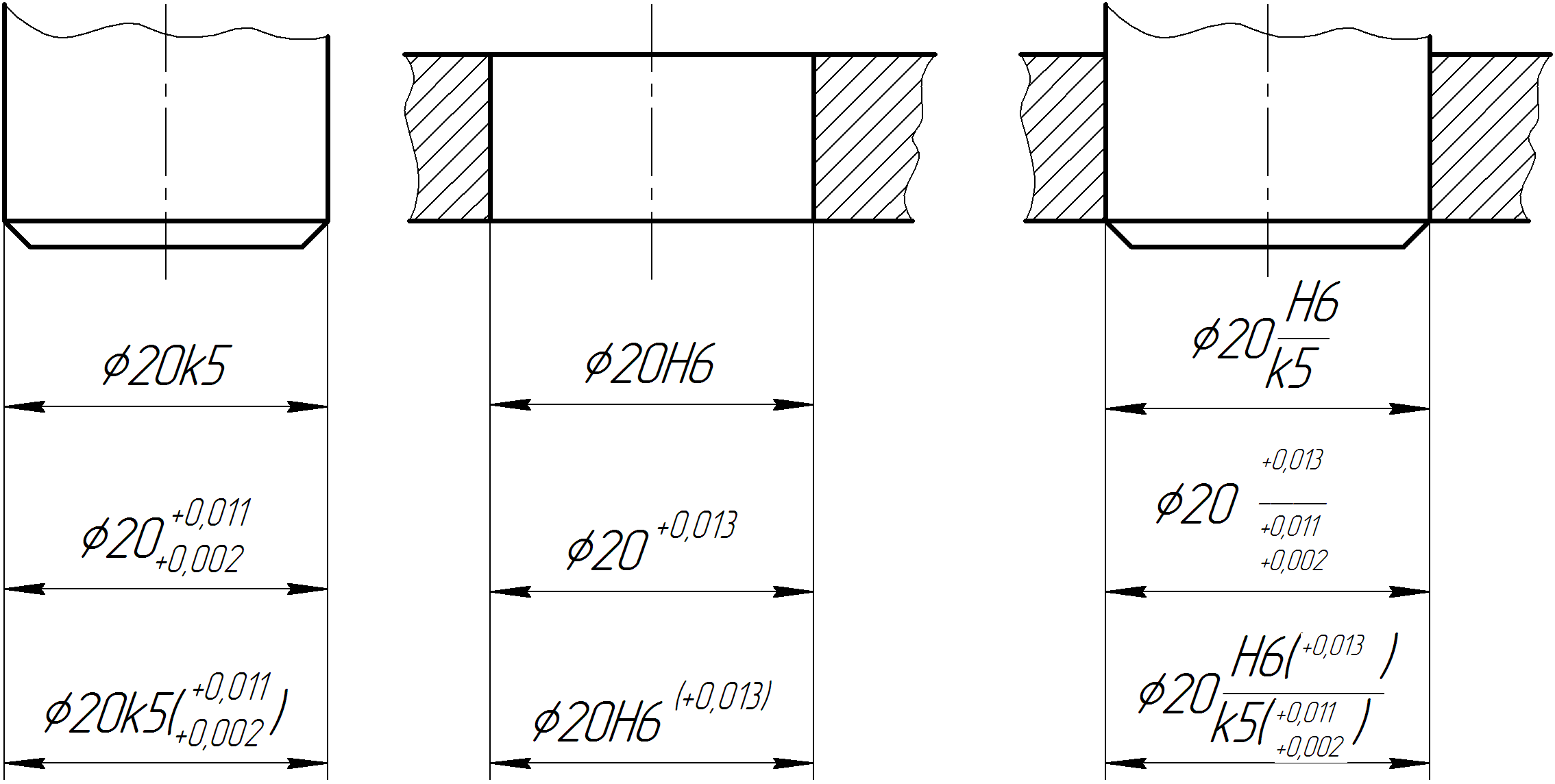

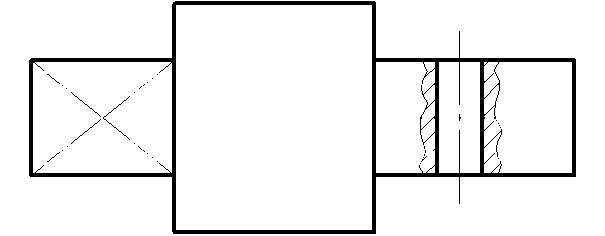

7. Выполняем эскизы соединения и деталей.

Выполняем эскизы и на них тремя возможными способами обозначаем размеры соединения, отверстия и вала (рис.2.2).

Рисунок 2.2 – Указание на чертежах размеров гладких соединений и деталей

8. Даем характеристику вероятных условий работы соединения.

Соединение соответствует переходной посадке с равномерным распределение зазоров и натягов. (N max = 0,011, S max = 0,011). Средний натяг (зазор) в соединении определяется как среднее арифметическое значение предельных натягов (зазоров). В случае, если в соединении имеет место и натяг, и зазор, то зазор рассматривается как отрицательный натяг, а натяг – как отрицательный зазор.

.

.

Таким образом, можно сделать вывод, что рассматриваемое соединение служит для центрирования деталей.

Задание №3.

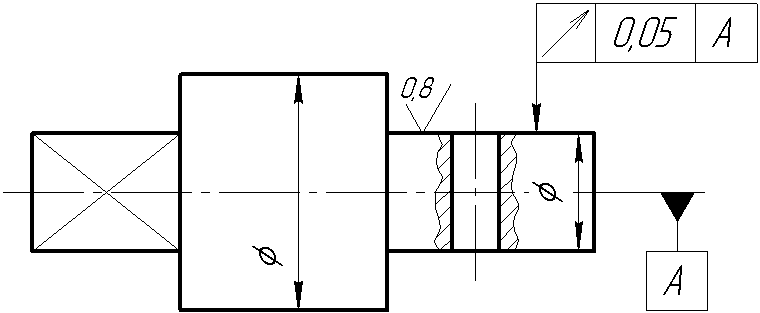

1. Задано: Меньший диаметр детали (рис. 3.1) выполнен по квалитету 5 с допустимым биением образующей относительно оси до 0,05.

Рис. 3.1. Эскиз детали

2. Указываем на эскизе заданное отклонение.

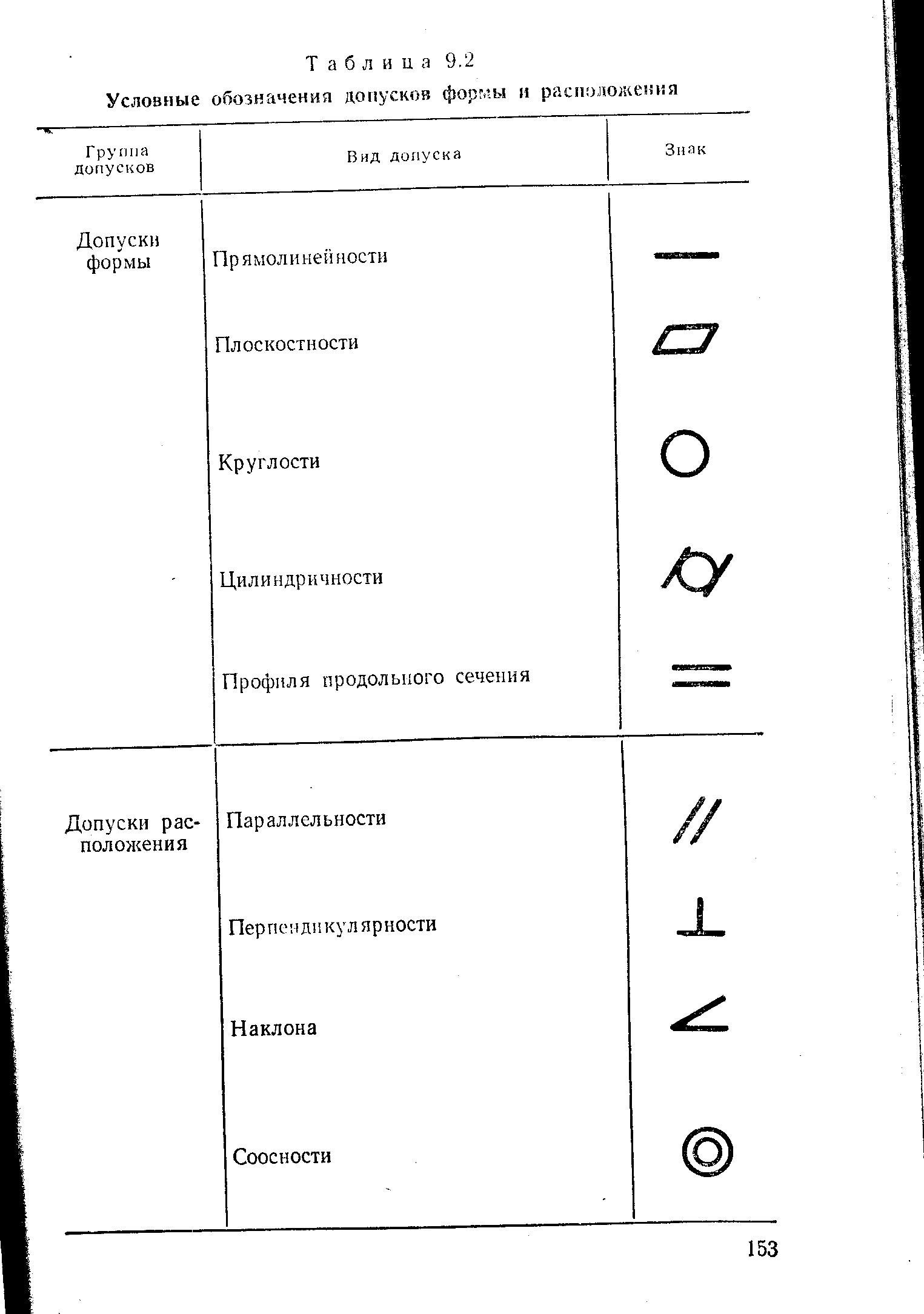

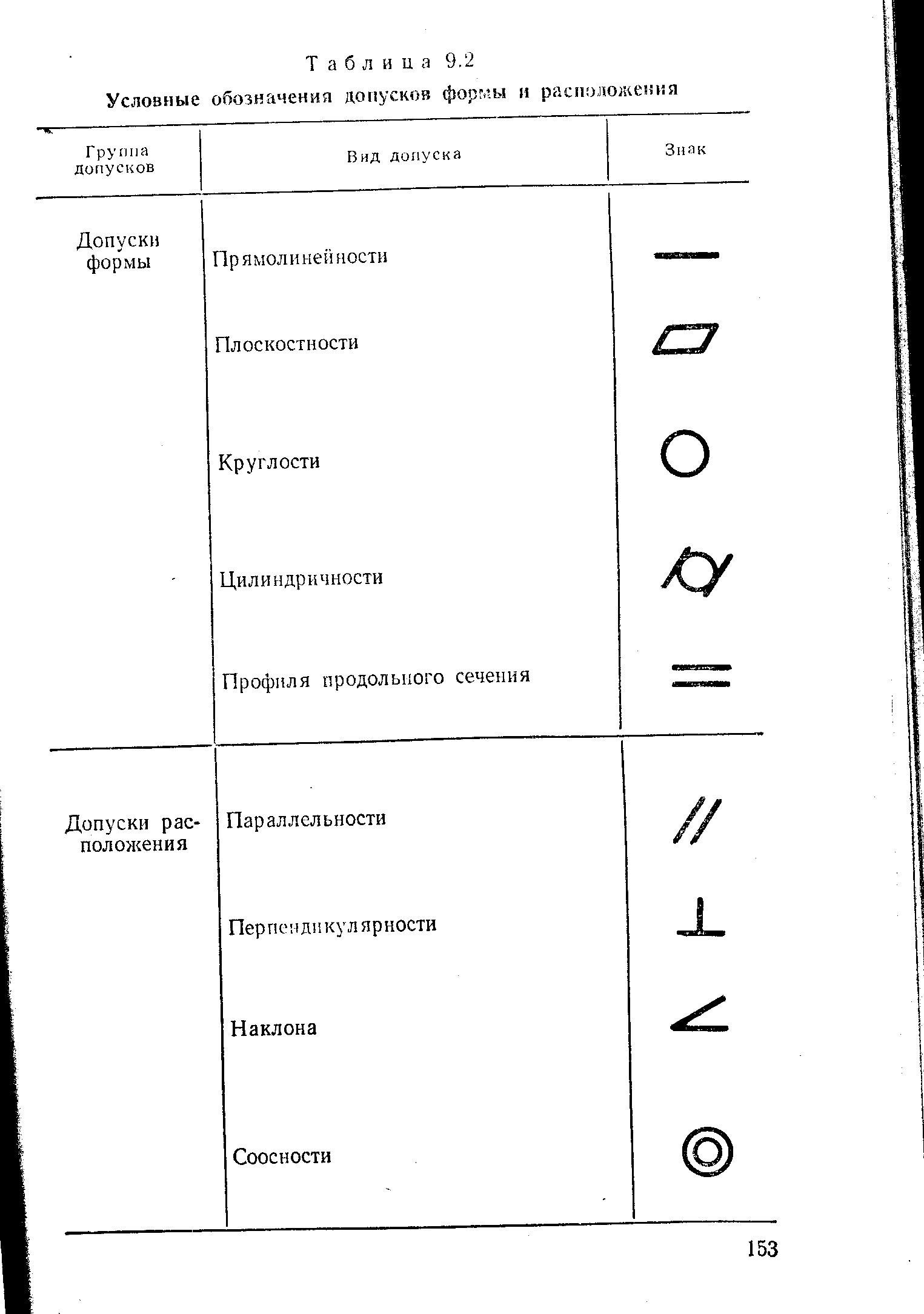

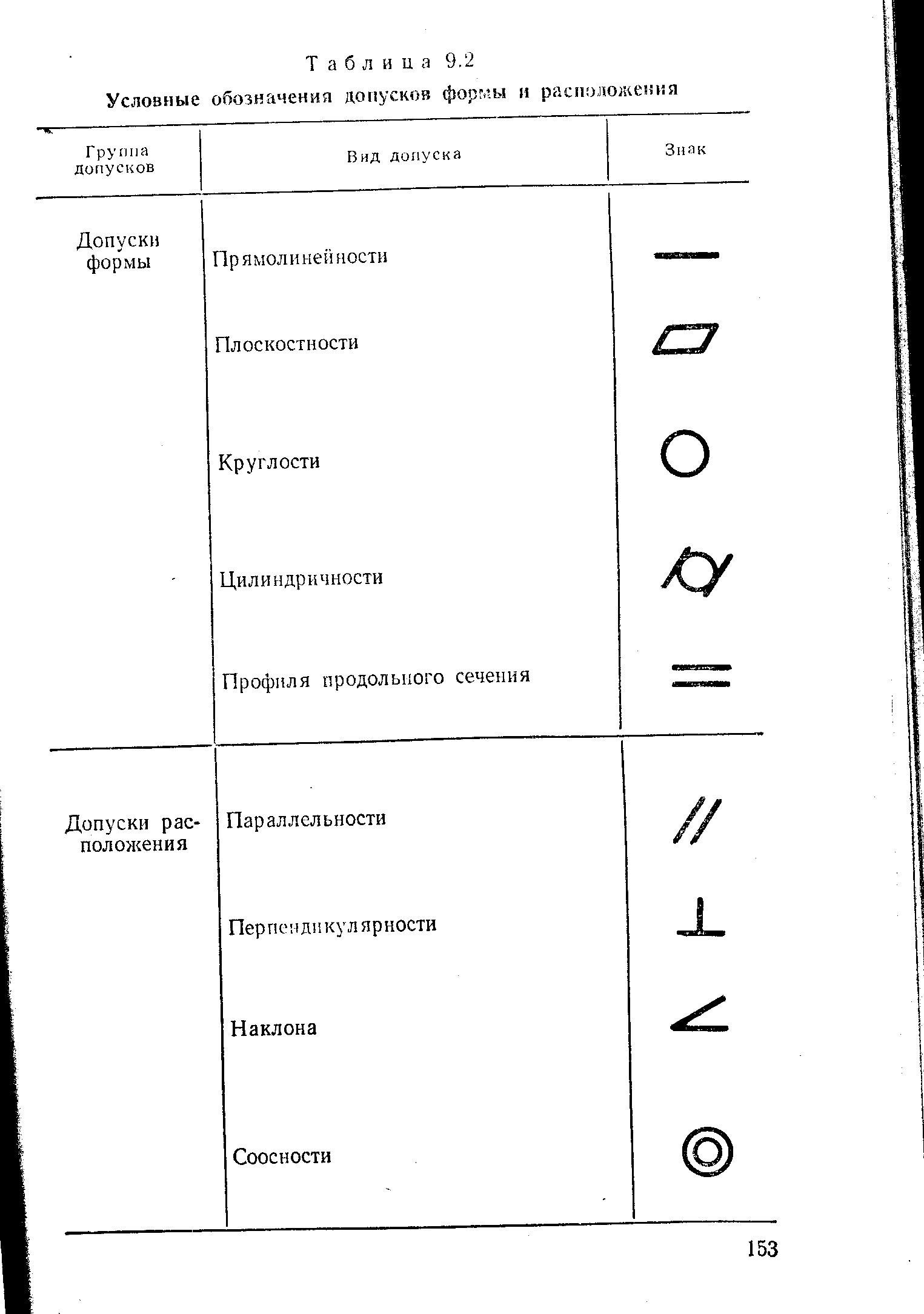

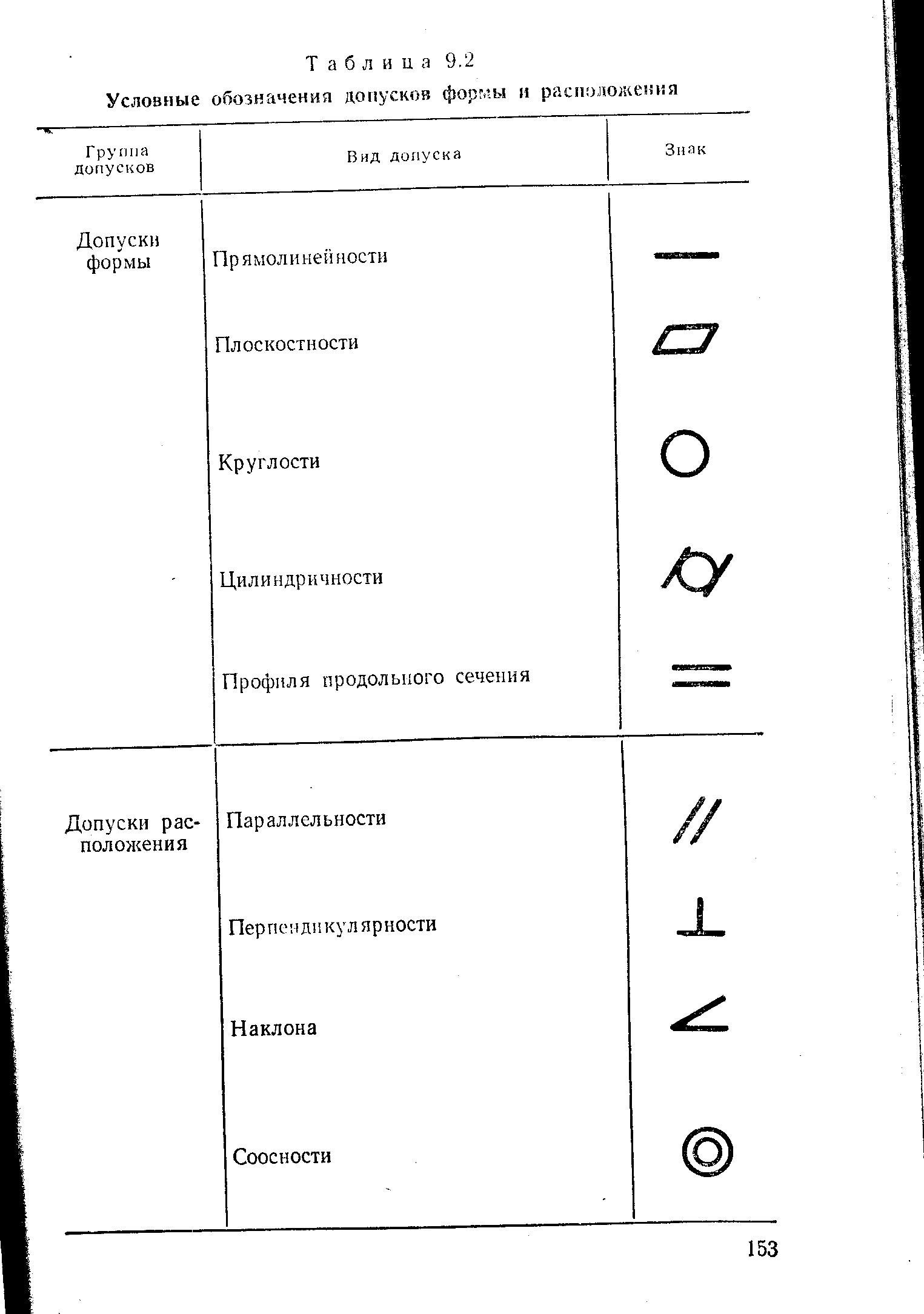

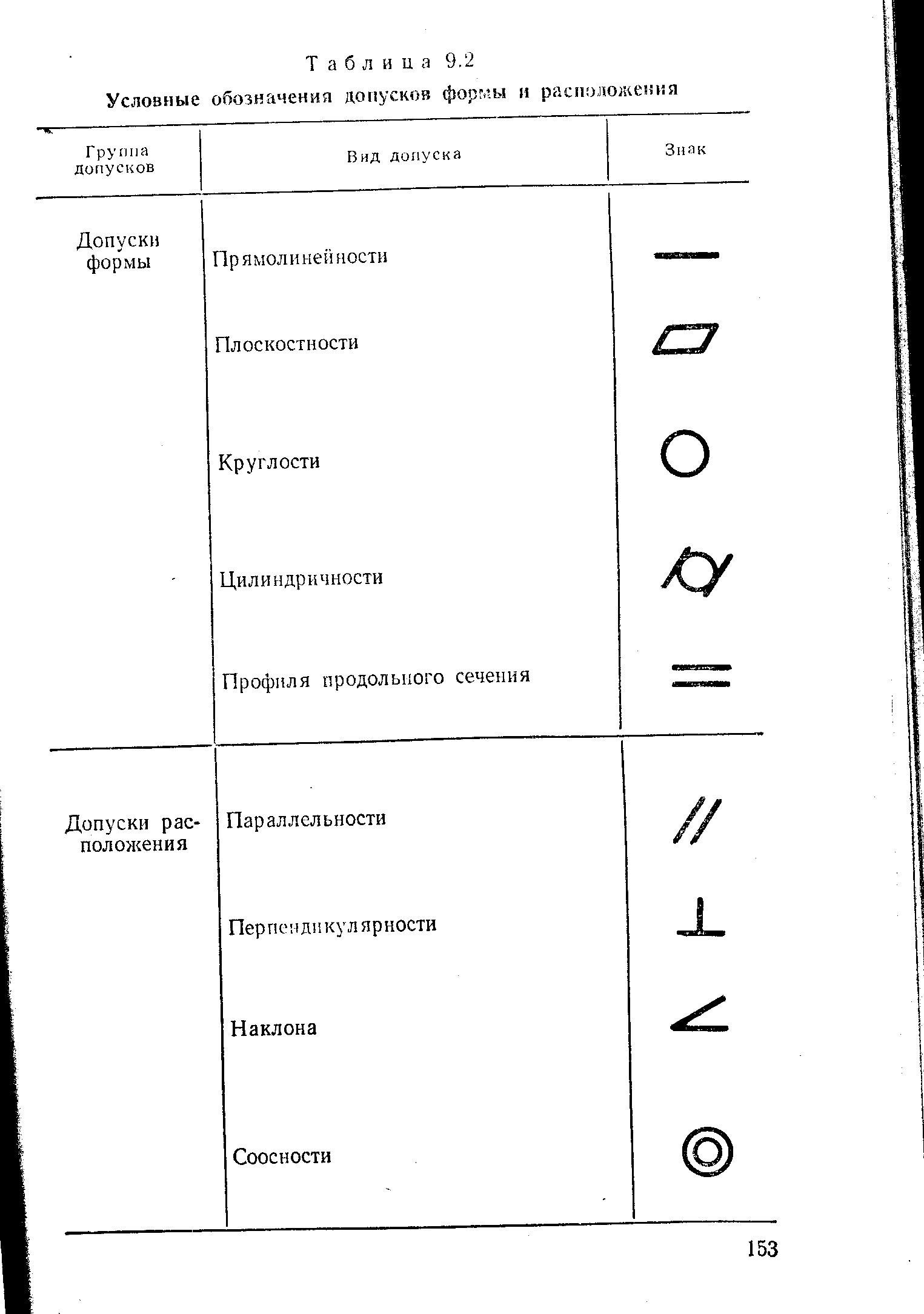

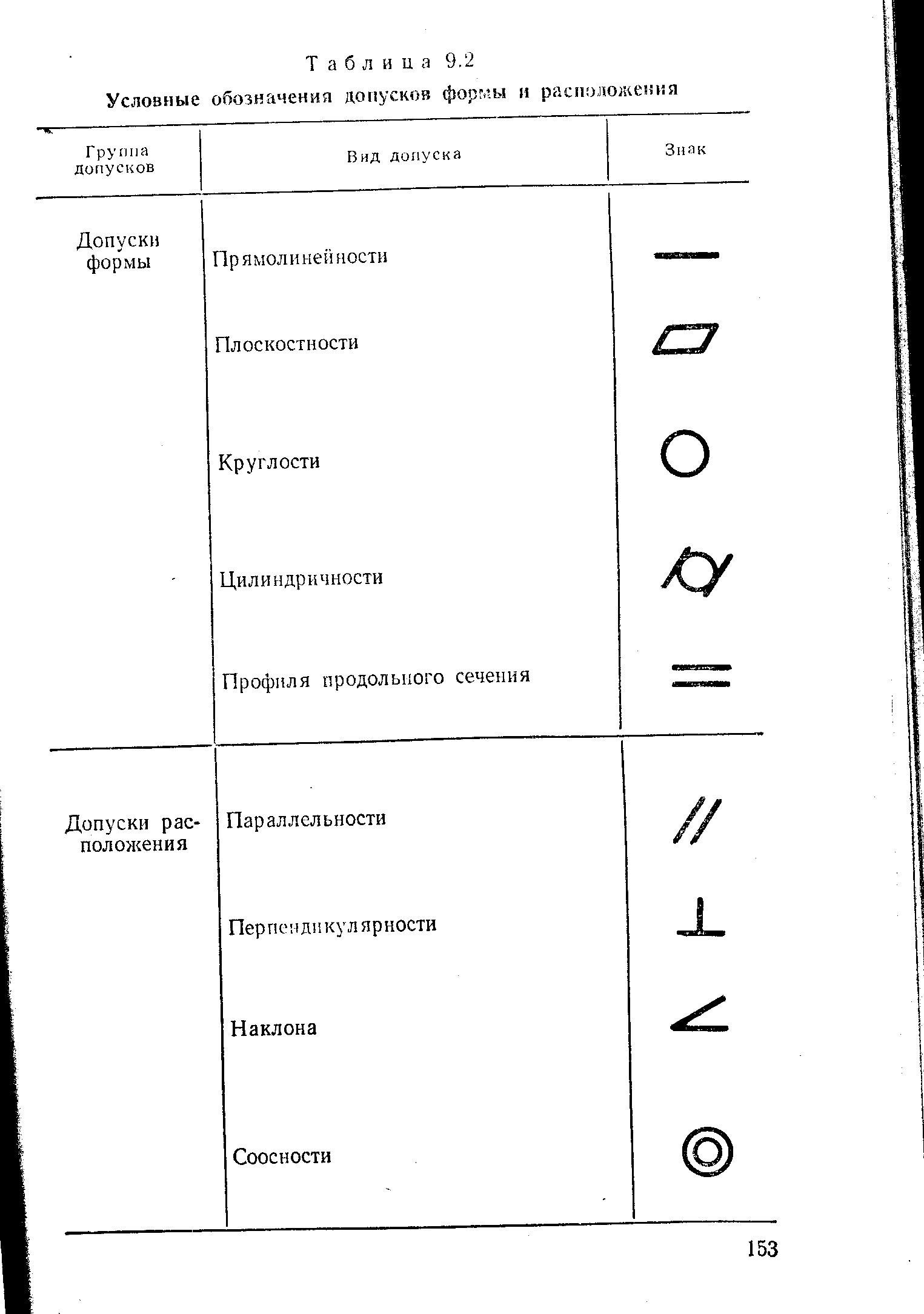

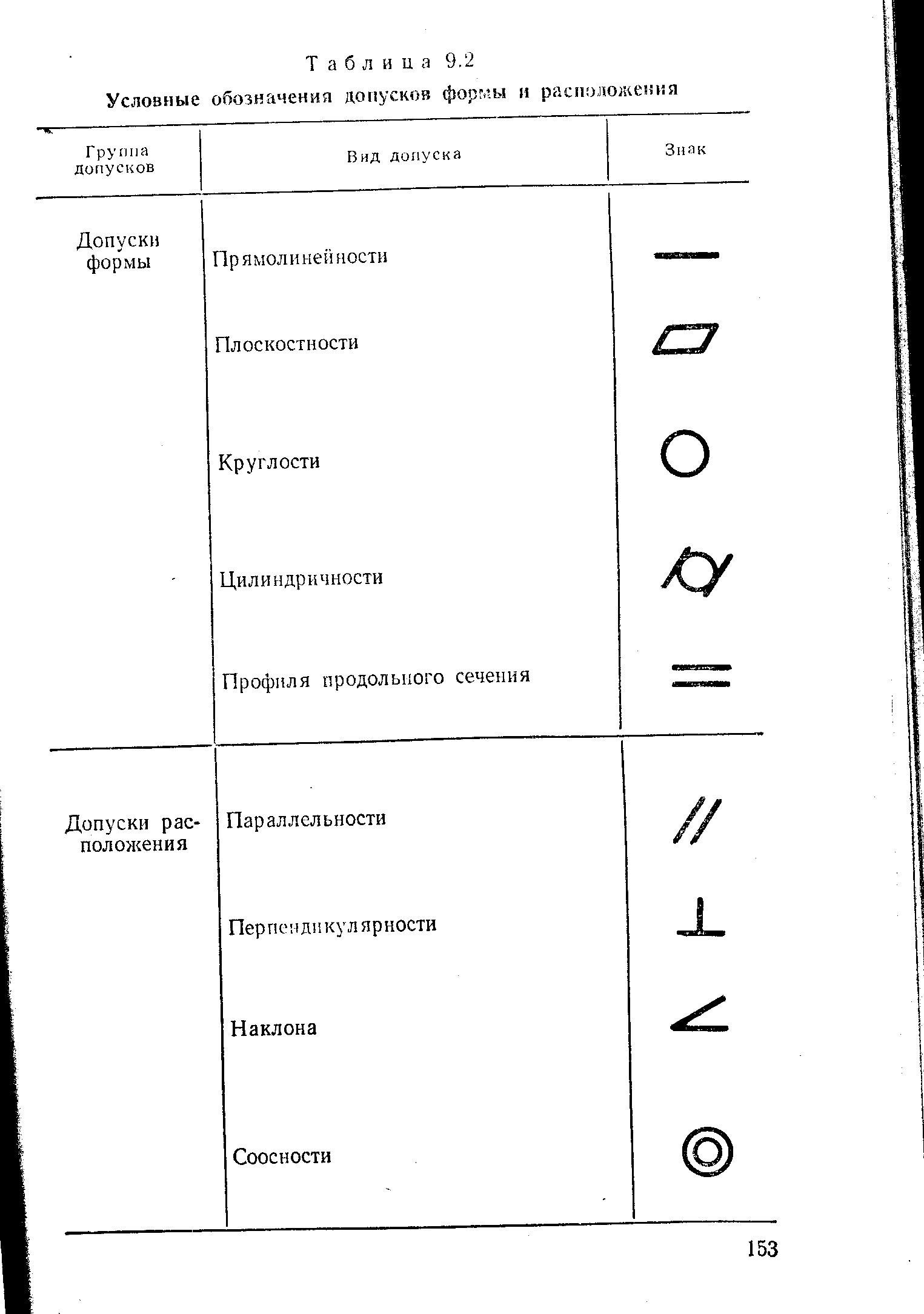

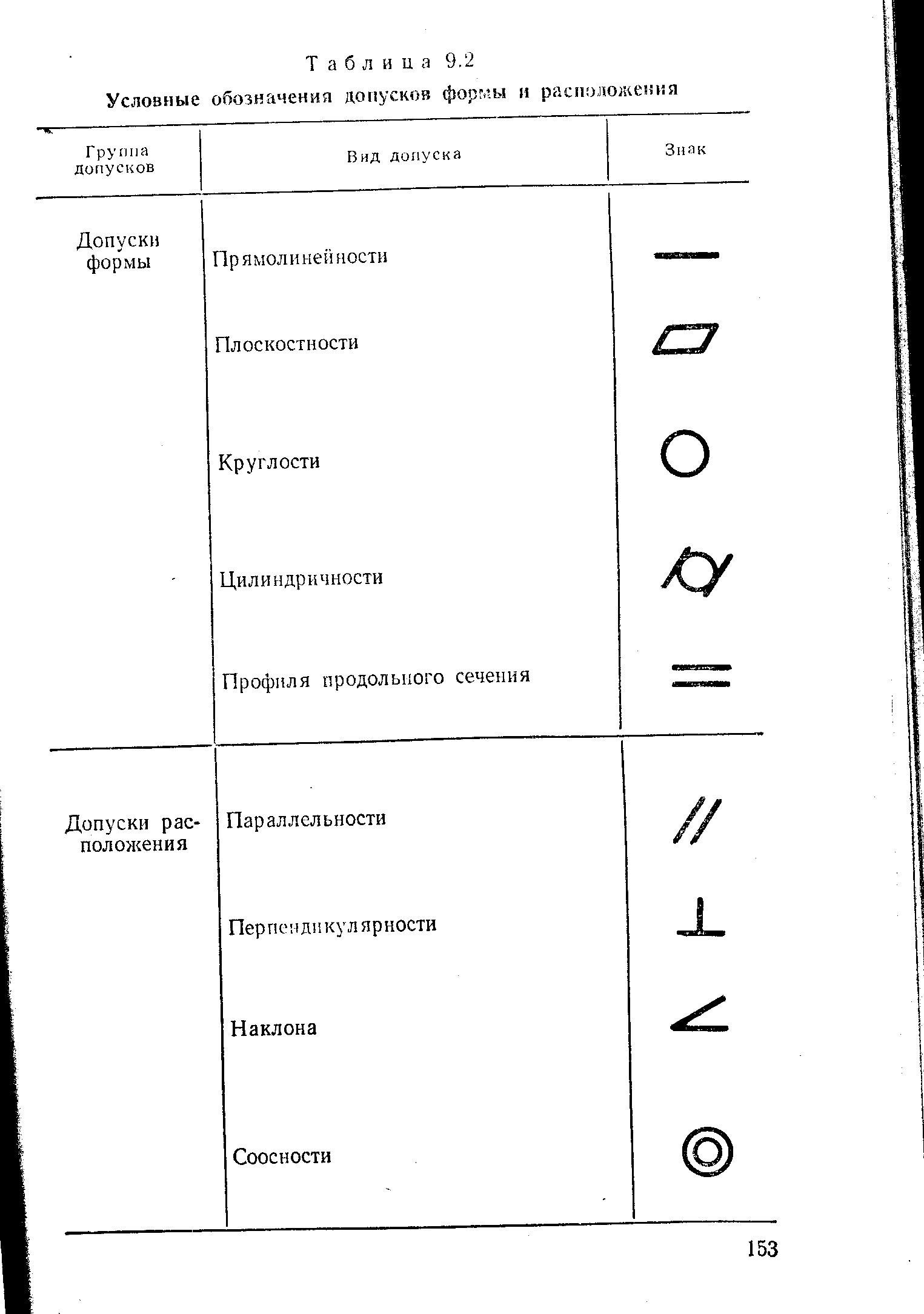

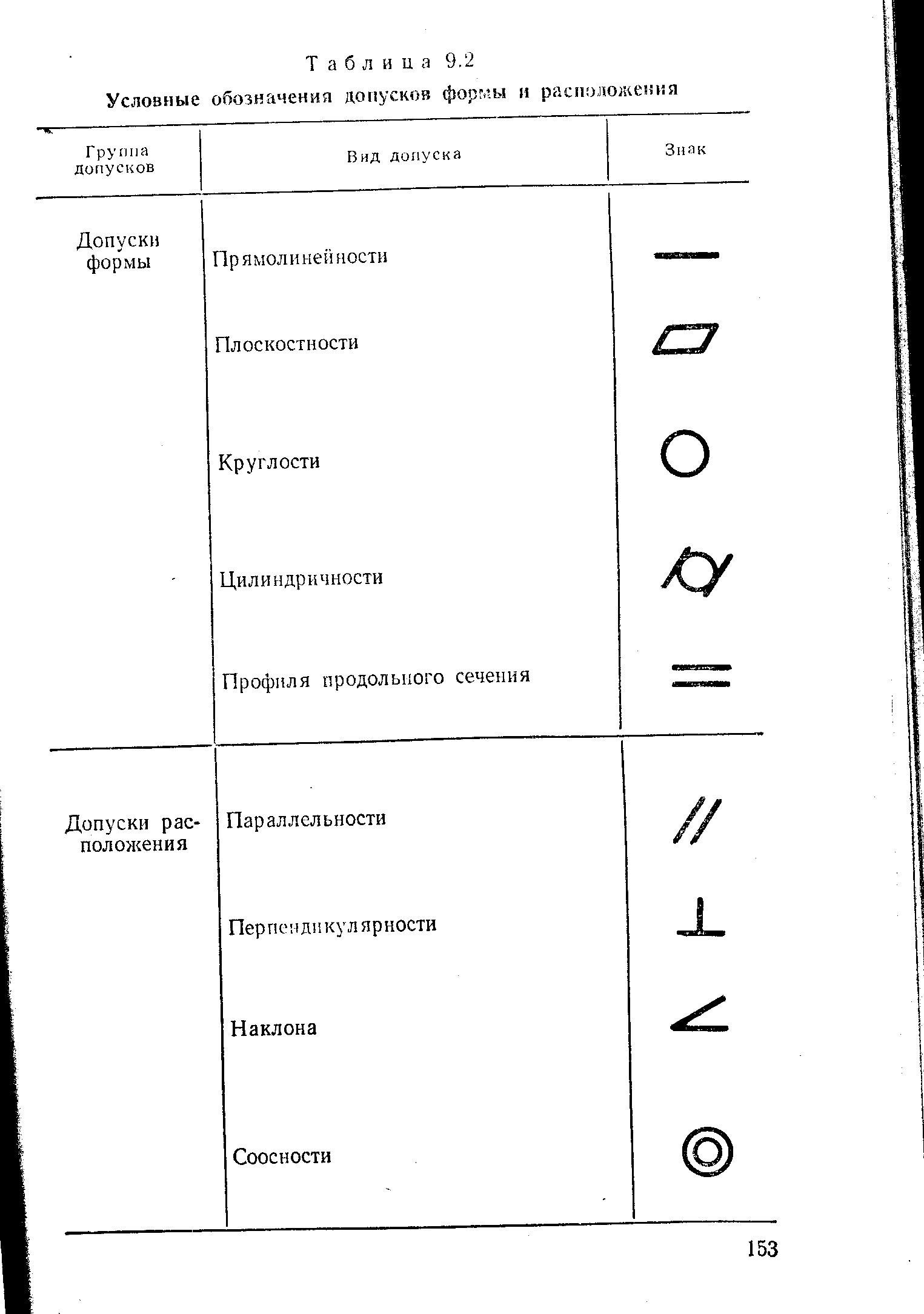

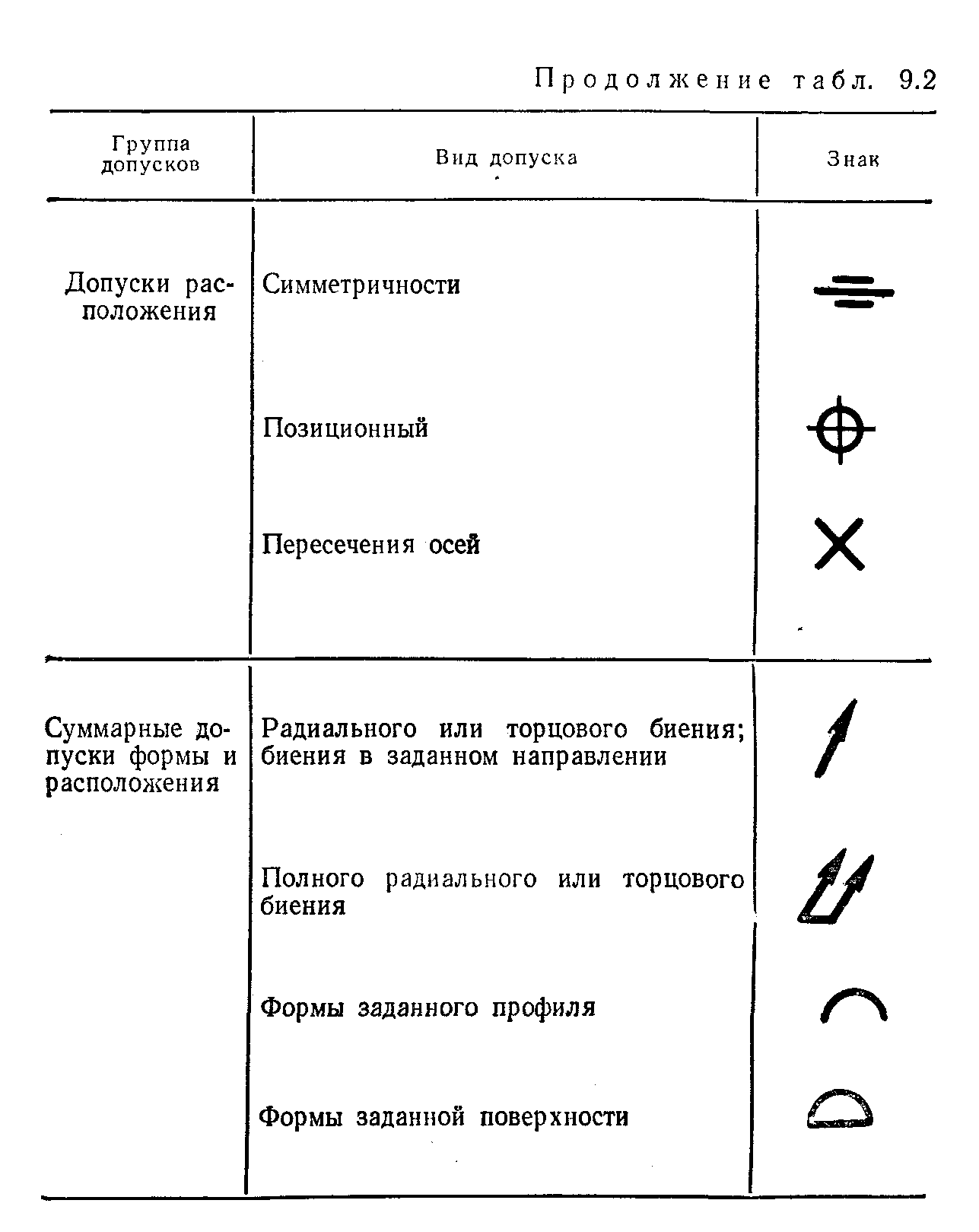

В задаче сказано, что отклонение (биение) относится к образующей меньшего диаметра, поэтому стрелку, указывающую на нормируемый объект, направляем на эту образующую, а на горизонтальной линии строим прямоугольник, в первой части которого указываем знак условного обозначения отклонения (), а во второй части – значение самого отклонения (0,05). Условные обозначения приведены в табл. 3.2. Чтобы обозначить, относительно чего определяется отклонение, в третьей ячейке прямоугольника указываем базу. Условное обозначение базы представляет собой затемненный треугольник, опирающийся на ось (см. рис. 3.2) и ячейку с буквенным названием базы (буквы русского алфавита).

Рис. 3.2. Указание на чертежах отклонений формы, взаиморасположения поверхностей и шероховатости поверхности

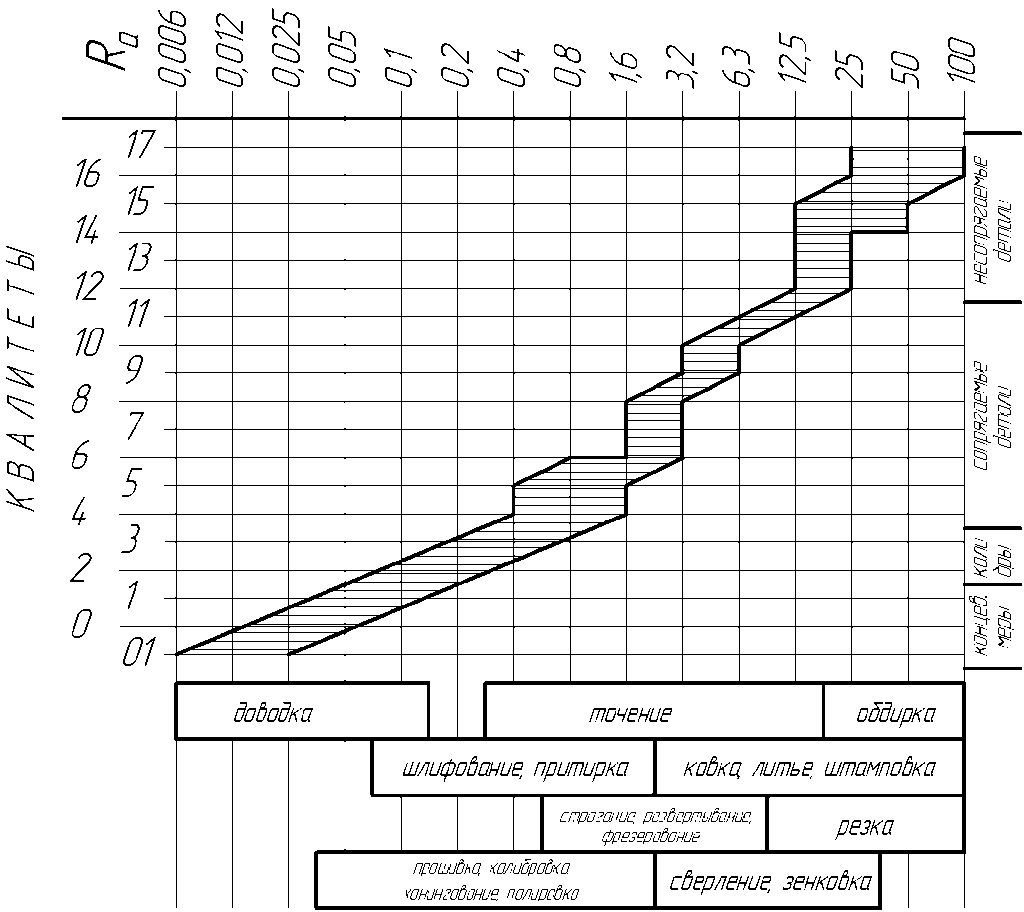

3. Определяем, какой должна быть для заданных условий шероховатость, и указываем ее на эскизе.

В задаче сказано, что меньший диаметр должен быть выполнен по квалитету 5; из графика (см. рис. 3.3) следует, что квалитету 5 соответствуют шероховатости от Ra 0,4 до Ra 1,6. Принимаем среднее значение этих величин (Ra 1,0) и указываем его в соответствующем знаке на эскизе, на образующей меньшего диаметра.

4. Определяем возможные методы обработки интересующей нас поверхности.

Из того же графика (рис. 3.3) следует, что заданную шероховатость, а значит, и точность, можно обеспечить либо точением (чистовое точение, которое обеспечивает более высокую чистоту и точность), либо обычным шлифованием, которое обеспечивает заданную чистоту и точность.

Заданная точность и шероховатость может быть обеспечена чистовым точением или обычным шлифованием.

Приведенные зависимости справедливы при отклонении формы в пределах величины допуска. При отклонении формы в пределах 60% допуска шероховатость уменьшают в 2 раза, а при 40% – в 4 раза

Рис. 3.3. Взаимосвязь шероховатости поверхности

с точностью деталей и методами их обработки

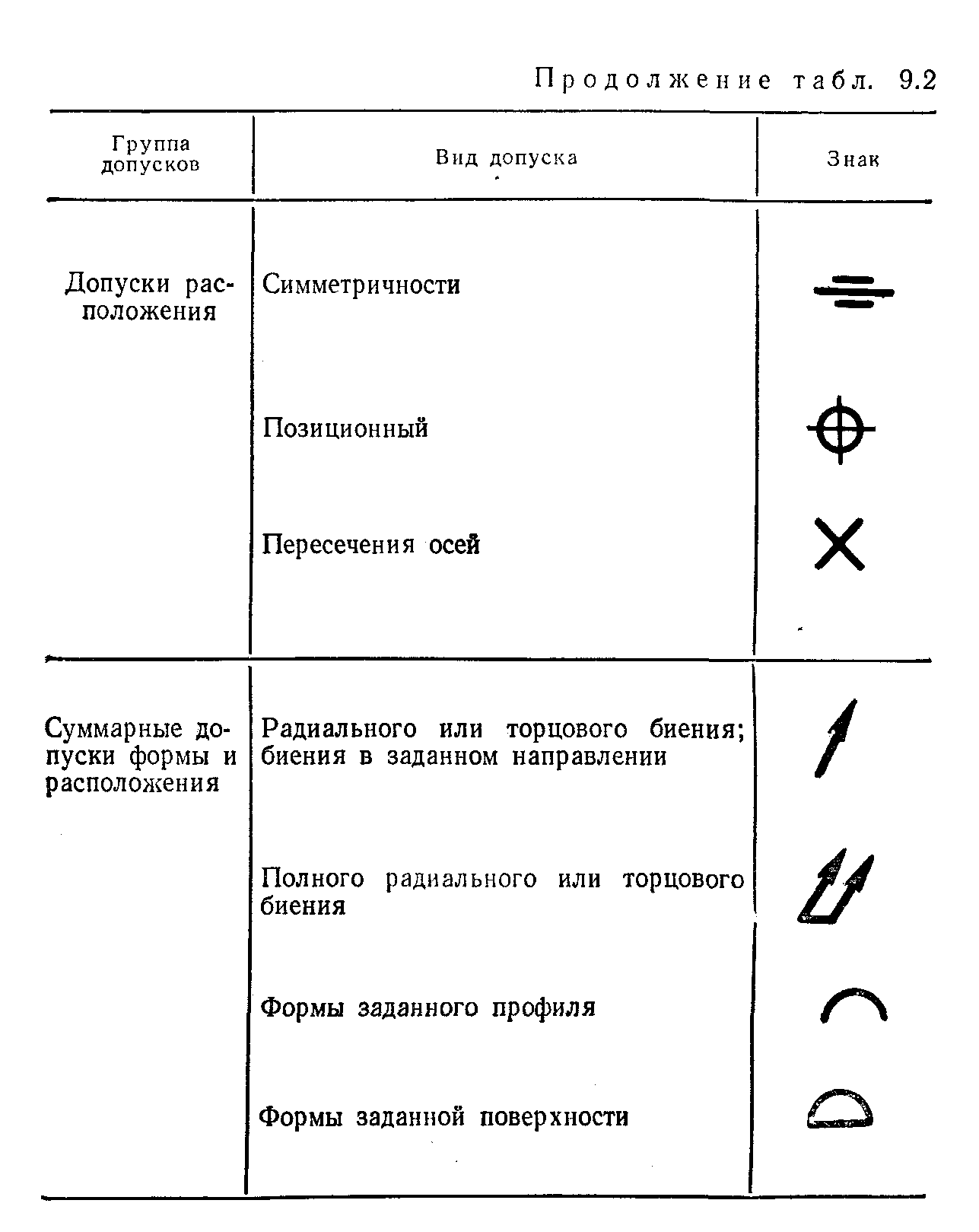

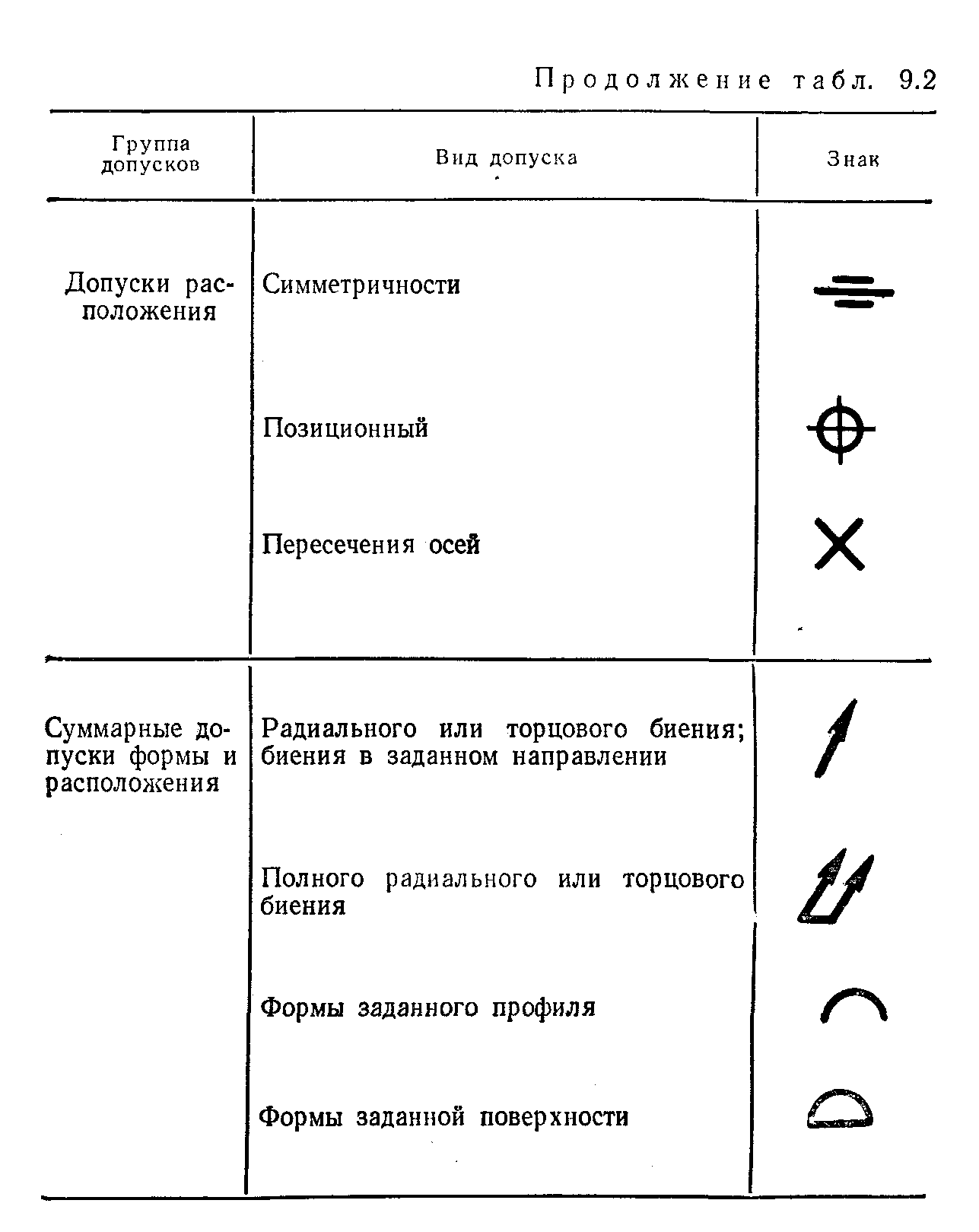

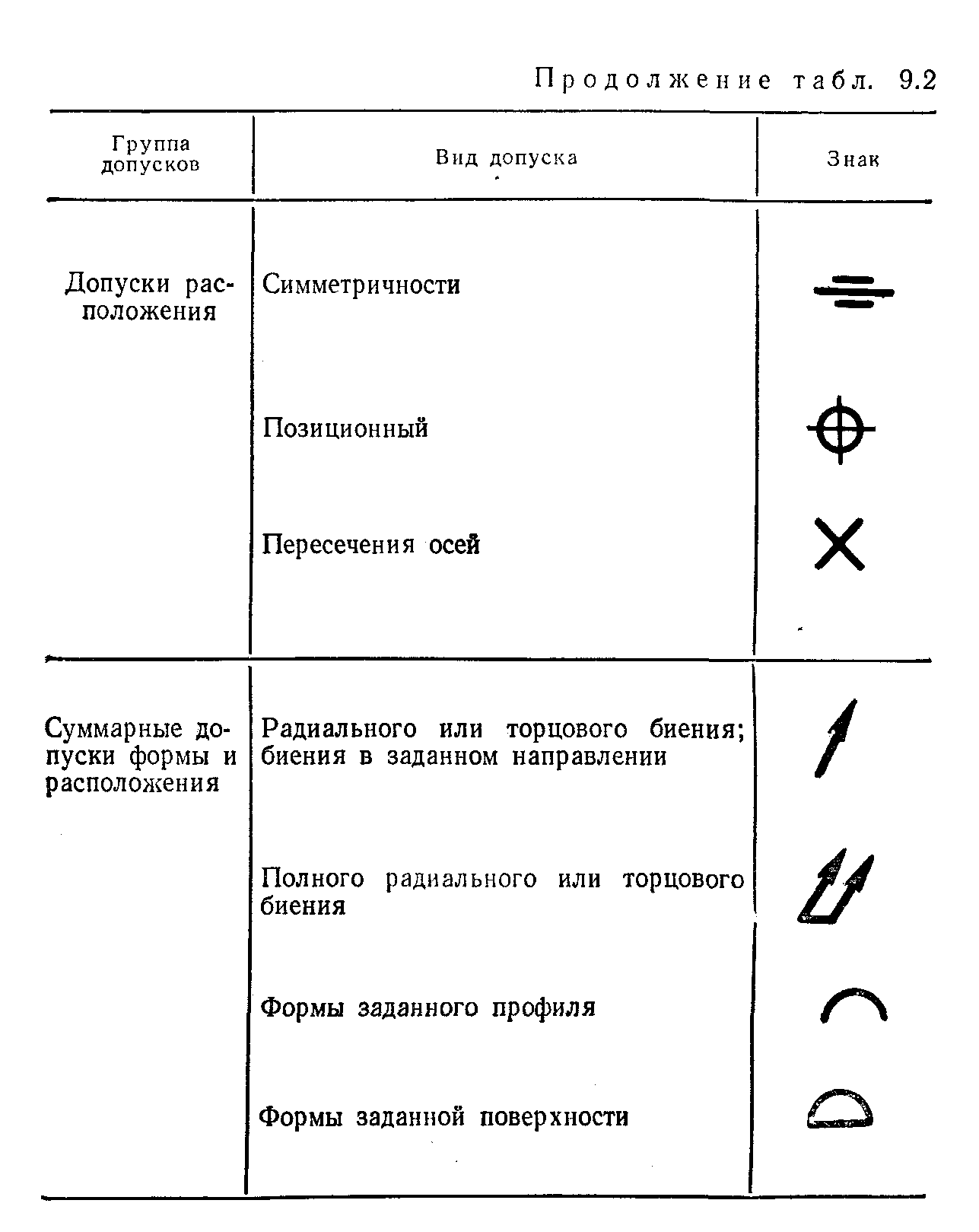

Таблица 3.2 - Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности |

|

| Допуск плоскостности |

| |

| Допуск круглости |

| |

| Допуск цилиндричности |

| |

| Допуск профиля продольного сечения |

| |

| Допуски расположения | Допуск параллельности |

|

| Допуск перпендикулярности |

| |

| Допуск наклона |

| |

| Допуск соосности |

| |

| Допуск симметричности | ||

| Позиционный допуск |

| |

| Допуск пересечения осей |

| |

| Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения |

|

| Допуск формы заданного профиля |

| |

| Допуск формы заданной поверхности |

|

Задание №4.

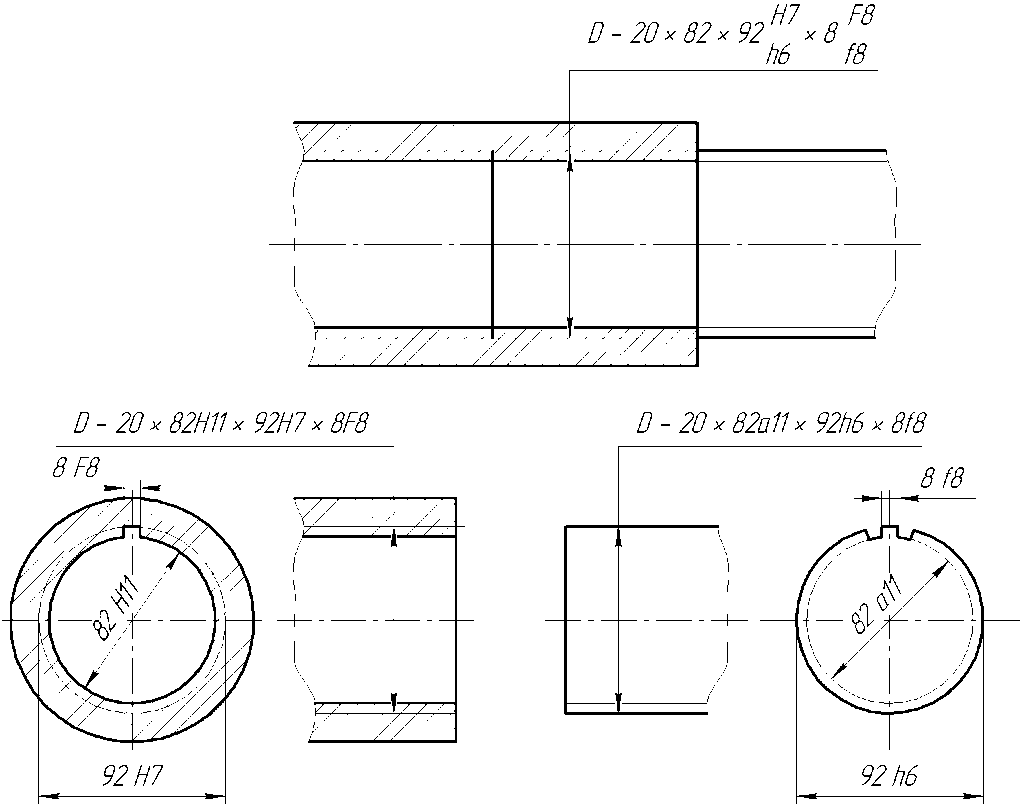

1. Задано: соединение с посадкой D–20×82×92  ×8

×8  .

.

2. Расшифровываем условное обозначение посадки.

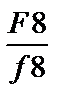

Центрирующим размером является наружный диаметр D, равный 92 мм, который выполняется с повышенной точностью: втулка – по размеру 92 Н7, а вал – соответственно по размеру 92 h6. Внутренний диаметр d, равный 82 мм, в обозначении полей допусков не имеет и выполняется как свободный размер: втулка – по размеру 82 Н11 и вал – по размеру 82 а11. По ширине шлица втулка должна соответствовать размеру 8 F8, а вал – 8 f8.

Условное обозначение втулки должно содержать все параметры, характеризующие втулку: обозначение центрирующего размера, число зубьев, внутренний диаметр (как свободный размер), наружный диаметр со своим полем допуска, ширину шлица со своим полем допуска, т.е. D–20×82×92Н7×8F8. Аналогично обозначается и шлицевой вал: D–20×82×92h6×8f8.

2. Выполняем эскизы шлицевых соединений с размерами.

Выполняем эскизы аналогично изображенным на рис. 4.2 и наносим на них размеры в соответствии с заданным обозначением соединения, но в такой записи, которая нужна для изготовления деталей, т.е. с обозначением полей допусков на всех размерах.

Рис. 4.2. Эскиз шлицевого соединения с нанесенными размерами

6. Проводим анализ характера работы соединения.

По центрирующему размеру D = 92 втулка изготовлена с полем допуска Н7, а вал соответственно – h6. Из схемы, характеризующей значение величин основных отклонений, видно, что у втулки допуск начинается от нуля и идет вверх, а у вала он начинается также от нуля, но идет вниз. Таким образом, здесь будет иметь место подвижное соединение с нулевым гарантированным зазором, т.е. подвижное соединение с хорошим центрированием деталей.

По внутреннему диаметру d = 82 втулка изготавливается с полем Н11, а вал – а11. Из той же схемы видно, что у втулки допуск начинается с нуля и идет вверх, а допуск вала начинается с наибольшего удаления от нулевой линии, т.е. в соединении обеспечивается максимальный гарантированный зазор (по этому размеру детали соединяются с большой свободой).

По ширине шлица b = 8 втулка изготавливается по F8, а вал – по f8. По схеме видно, что у втулки и у вала допуск начинается на одинаковом удалении от нуля: у втулки вверх, а у вала – вниз. Таким образом, обеспечивается значительный гарантированный зазор, т.е. свободное соединение деталей.