Автоматизация проектирования печатных плат.

ЛАБОРАТОРНАЯ РАБОТА

1.Цель работы

Целью настоящей работы является практическое освоение современных методов автоматизированного проектирования трассировки печатных плат (ПП) с учетом конструкторско-технологических требований и ознакомление с системой проектирования печатных плат P-CAD 2000.

Приборы и материалы

Персональный компьютер:

q Процессор Intel 486 или Pentium (не менее 90 MHz)

q RAM не менее 16 MB (рекомендуется 32 MB)

q Жесткий диск со свободным пространством, достаточным для установки приложений P-CAD 2000

q Видео карта VGA с разрешением не менее 800х600

q Мышь

Операционнаясистема:

q Microsoft Windows 95, 98, ME, XP или NT

Система проектирования печатных плат P-CAD 2000:

q Графический редактор P-CADSchematic

q Графический редактор печатных плат P-CADPCB

q Автотрассировщики P-CAD Autorouters

Задание на лабораторную работу

1.Ознакомиться с конструкторско-технологическими требованиями, которые необходимо учитывать при разводке печатных плат радиоэлектронной аппаратуры (РЭА).

2.Ознакомиться с методикой автоматизированного проектирования печатного рисунка ПП на персональном компьютере с помощью системы P-CAD 2000.

3.Для варианта задания, выданного преподавателем, для конкретной электрической принципиальной схемы функционального радиоэлектронного устройства и заданного класса плотности монтажа выполнить трассировку печатного рисунка ПП с учетом конструкторско-технологических ограничений. Для этого необходимо:

q Собрать принципиальную схему в графическом редакторе P-CADSchematic.

q Импортировать полученную схему в графический редактор печатных плат P-CADPCB.

q Разместить компоненты на плате оптимальным образом.

|

|

q Трассировать соединения, используя автотрассировщикQuickRoute и ручную трассировку.

q Обозначить контур платы и отверстия под крепеж.

4.Порядок выполнения лабораторной работы*

1.Получить задание согласно варианту.

2.Запустить приложение P-CADSchematic.

3.Выбрать единицы измерения (mm).

4.Подключить необходимые библиотеки.

5.Расположить элементы на рабочую область.

6.Соединить элементы согласно заданию.

7.Выполнить верификацию схемы.

8.Сгенерировать список соединений.

9.Запустить графический редактор печатных плат P-CADPCB.

10. Подключить необходимые библиотеки.

11.Загрузить список соединений.

12.Обозначить контур платы.

13.Отметить отверстия под крепеж.

14.Разместить компоненты на плате оптимальным образом.

15.Оптимизировать электрические связи.

16.Сохранить полученную схему.

17.Выполнить автоматическую трассировку соединений.

18.Загрузить ранее сохраненную схему.

19.Выполнить ручную трассировку соединений.

Краткие теоретические сведения по

Системе P-CAD 2000

1.Система P-CAD предназначена для проектирования многослойных печатных плат вычислительных и радиоэлектронных устройств. В состав P-CAD входят четыре основных модуля:

q Графический редактор P-CADSchematic

q Графический редактор печатных плат P-CADPCB

q Автотрассировщики P-CAD Autorouters

q Менеджербиблиотек P-CAD Library Executive

и ряд других вспомогательных программ.

2.Год разработки: 2000 г.

3.Разработке P-CAD 2000 предшествовали системы P-CAD 4.5, P-CAD 8.5/8.7.

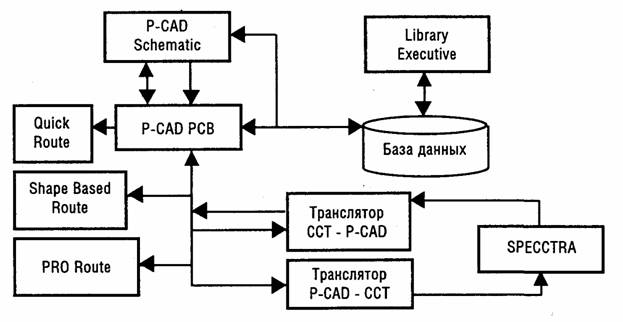

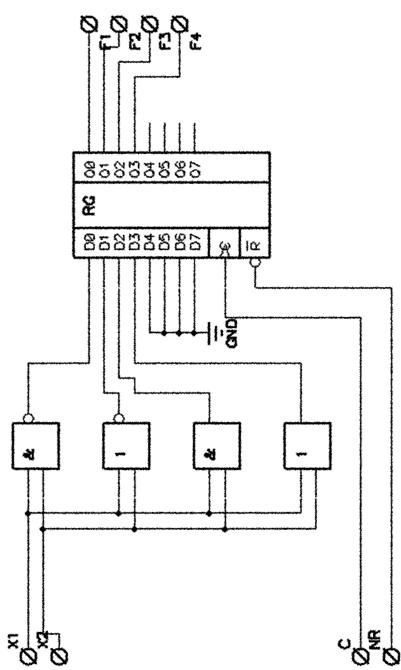

Рис.1

4.Система P-CAD 2000 имеет возможность трансляции в форматы OrCAD и AutoCAD.

5.P-CADSchematic и P-CADPCB - соответственно графические редакторы принципиальных электрических схем и ПП. Редакторы имеют системы всплывающих меню в стилеWindows, а наиболее часто применяемым командам назначены пиктограммы и горячие клавиши. В поставляемых вместе с системой библиотеках зарубежных цифровых ИМС имеются три варианта графики:

|

|

q Normal - нормальный (в стандарте США);

q DeMorgan - обозначение логических функций;

q IEEE - в стандарте Института инженеров по электротехнике (наиболее близкий к российским стандартам).

РедакторP-CADPCB представляет собой отдельную лицензию и позволяет разместить модули на выбранном монтажно-коммутационном поле и проводить ручную, полуавтоматическую и автоматическую трассировку проводников. Если P-CAD PCB вызывается из редактора P-CADSchematic, то автоматически составляется список соединений схемы, и на поле ПП переносятся изображения корпусов компонентов с указанием линий электрических соединений между их выводами. Эта операция называется упаковкой схемы на печатную плату. Затем вычерчивается контур ПП, на нем размещаются компоненты, и производится трассировка проводников. Применение шрифтов True Туре позволяет использовать на схеме и ПП надписи на русском языке.

Автотрассировщики (Autorouters) вызываются из управляющей оболочки P-CAD PCB, где и производится настройка стратегии трассировки. Информацию об особенностях трассировки отдельных цепей можно с помощью стандартных атрибутов ввести на этапах создания принципиальной схемы или ПП. ТрассировщикQuickRoute относится к трассировщикам лабиринтного типа и предназначен для трассировки простейших ПП. Автоматический трассировщикPRORouteтрассирует ПП с числом сигнальных слоев до 32. Трассировщик Shape-BasedAutorouter - бессеточная программа автотрассировки ПП. Программа предназначена для автоматической разводки многослойных печатных плат с высокой плотностью размещения элементов. Эффективна при поверхностном монтаже корпусов элементов, выполненных в различных системах координат. Имеется возможность размещения проводников под различными углами на разных слоях платы, оптимизации их длины и числа переходных отверстий.

|

|

Ручная трассировка предназначена для размещения элементов и проведения (редактирования) трасс вручную. Она необходима в тех случаях, когда требуется расположить компоненты и проложить трассы способом, отличающимся от автотрассировки.

SPECCTRA – программа ручного, полуавтоматического и автоматического размещения компонентов и трассировки проводников. Трассирует ПП большой сложности с числом слоев до 256. В программе используется так называемая бессеточнаяShape-Based - технология трассировки. За счет этого повышается эффективность трассировки ПП с высокой плотностью размещения компонентов, а также обеспечивается трассировка одной и той же цепи трассами различной ширины. ПрограммаSPECCTRA имеет модульAutoPlace, предназначенный для автоматического размещения компонентов на ПП. Вызов программы производится автономно из среды Windows или из программы P-CAD PCB.

P-CAD Library Executive -менеджербиблиотек.Интегрированные библиотеки P-CAD содержат как графическую информацию о символах и типовых корпусах компонентов, так и текстовую информацию (число секций в корпусе компонента, номера и имена выводов, коды логической эквивалентности выводов и т.д.). Программа имеет встроенные модули:

q SymbolEditor – для создания и редактирования символов компонентов;

q PatternEditor – для создания и редактирования посадочного места и корпуса компонента.

Упаковка вентилей компонента, ведение и контроль библиотек осуществляются модулем LibraryExecutive. Модуль имеет средства просмотра библиотечных файлов, поиска компонентов, символов и корпусов компонентов по всем возможным атрибутам.

Выбор оптимального решения задачи напрямую зависит от требований заказчика, которые, как правило, сводятся к оптимизации:

q длины проводников (для увеличения помехоустойчивости);

q размера платы (для миниатюризации изделия);

q количества переходных отверстий между сигнальными слоями ПП;

q расположения элементов и электрических связей между ними на нестандартной форме плат.

Основные характеристики системы проектирования P-CAD:

q 32-разрядная база данных;

q разрешающая способностьP-CADPCB и других программ равна 0,001мм;

q до 100 открытых одновременно библиотек;

q число компонентов в одной библиотеке - не ограничено;

q до 64 000 электрических цепей в одном проекте;

q до 10 000 выводов в одном компоненте;

q до 5000 секций (вентилей) в одном компоненте;

q до 2000 символов в атрибуте компонента;

q до 2000 символов в текстовой строке;

q до 20 символов в имени вывода, имени цепи, позиционном обозначении вывода (пробелы, знаки табуляции, точки и скобки не допускаются);

q до 16 символов в имени типа компонента (пробелы и знаки табуляции не допускаются);

q до 30 символов в позиционном обозначении компонента (двоеточие, пробелы, знаки табуляции, точка и точка с запятой не допускаются);

q до 8 символов в имени файла (в том числе и при работе в среде Windows);

q многошаговый «откат» вперед и назад. По умолчанию количество запоминаемых шагов установлено равным 10, но эту величину можно при необходимости изменить, редактируя файл конфигурации *.ini.

q минимальный шаг сетки 0,1mil в английской системе и 0,001 мм в метрической системе (1mil = 0,001 дюйма = 0,0254 мм,1 мм = 40 rail). Систему единиц можно изменять в любой фазе проекта.

Графический редактор принципиальных схем Р-САDSchematic:

q до 99 листов схем в одном проекте, максимальный размер листа 60 х 60 дюймов;

q поддержка стандартных форматов листов от А до Е, А0-А4 и др. форматов;

q дискретность угла поворота компонента 90°,

q работает утилита ЕВС для просмотра и сортировки ошибок в принципиальных схемах;

q перекрестные связи междуP-CADSchematic и P-CAD PCB позволяют для выбранной на схеме цепи высветить на ПП соответствующий ей проводник и наоборот,

q возможна передача данных в программу моделирования Dr. SpiceA/D.

q до 99 слоев в ПП, из них 11 слоев предварительно определены;

q максимальный размер ПП 60 х 60 дюймов;

q автоматическая коррекция принципиальных схем по изменениям в печатной плате и наоборот (коррекция «назад» и «вперед»);

q до 64 000 типов контактных площадок в проекте,

q ширина проводника на ПП до 10 мм,

q до 64 000 стилей стеков контактных площадок в проекте;

q контактные площадки различных форм: эллипс, овал, прямоугольник, скругленный прямоугольник, сквозное переходное отверстие, перекрестье для сверления (target), непосредственное соединение, тепловой барьер с 2 или 4 перемычками;

q контроль соблюдения зазоров и полноты разводки ПП;

q минимальный дискрет угла поворота текста и графических объектов - 0,1 град;

q поддержка управляющих файлов фотоплоттеровGerber и сверлильных станков с ЧПУ типаExcellon.

Методические указания к выполнению работы

Рост сложности конструкции радиоэлектронной аппаратуры (РЭА) неизбежно ведет к повышению плотности электрического монтажапечатных плат (ПП) и электрических связей между составляющими аппаратуру элементами.

Увеличение числа и типов элементов, количества выводов корпусов ИС усложняет электрические схемы РЭА, увеличивает количество и число межсоединений электрических проводников на ПП.

Принципиально задача размещения элементов и проводников между ними может быть решена вручную. Однако для этого потребуется много конструкторов, длительное время трассировки проводников, скрупулезная проверка и исключение ошибок. Задача еще более усложняется, если учитывать (а это, как правило, необходимо делать) специфичность отдельных проводников, например, их чувствительность к перекрестным помехам, необходимость выполнения минимальной длины и др.

Приступая к разработке ПП, конструктор должен придерживаться правил и положений, рекомендуемых стандартами, нормалями, руководящими техническими материалами: выбора габаритных размеров плат, числа слоев, параметров печатных проводников и элементов, техники выполнения рисунка печатного монтажа. Некоторые из этих правил следующие:

1. Максимальный размер стороны печатной платы, как однослойной, так и многослойной, не должен превышать 500 мм. Это ограничение определяется требованиями прочности и плотностью монтажа: чем больше плата, тем меньше плотность монтажа. На практике обычно печатные платы со стороной до 100 толщен материала диэлектрика изготовляют без дополнительных деталей, повышающих жесткость. Для плат с большими размерами предусматривают специальные меры повышения жесткости (дополнительные точки крепления в устройстве, введение ребер жесткости и т. д.).

2. Соотношения размеров сторон печатной платы для упрощения компоновки блоков и унификации размеров печатных плат рекомендуются 1:1, 2:1, 3:1, 4:1, 3:2, 5:2 и т. д.,

3. Целесообразно с целью максимального использования, физического объема конструкции ЭВМ и упрощения ее изготовления разрабатывать печатные платы прямоугольной формы (другие формы печатных плат допускаются только при разработке ЭВМ специальной формы).

4. Выбор материала печатной платы и способа ее изготовления должен осуществляться на стадии эскизного проектирования наряду с установлением класса печатного монтажа так как оказывает существенное влияние на конструкторском" технологические, эксплуатационные и технико-экономические характеристики разрабатываемой ЭВМ (таблица 1).

|

Таблица 1.

5. При разбиении принципиальной электрической схемы по слоям следует стремиться к минимизации числа слоев. Это диктуется чисто экономическими соображениями. Одно- и двусторонние печатные платы значительно дешевле многослойных, однако обладают сравнительно меньшей плотностью монтажа, низкой помехоустойчивостью и т. д. Поэтому в ряде случаев целесообразней использование печатных плат с небольшим числом слоев. Каждый слой должен нести определенную функциональную нагрузку (например, слой цепей питания, слой сигнальных цепей и т. д.).

Стоимость многослойной печатной платы от увеличения числа сдоев находится не в прямой пропорциональной зависимости. Например, стоимость пяти- и десятислойных печатных плат, изготовленных методом металлизации сквозных отверстий, отличается на 30-40%.

6. Проектирование многослойных печатных плат для ЭВМ может быть проведено двумя способами. Первый, обеспечивающий наибольшую плотность компоновки, заключается в разработке топологии отдельно каждого слоя платы. При этом возрастает номенклатура фотошаблонов, удорожается процесс изготовления плат и ЭВМ в целом. При втором способе отдельные слои всех типов плат, применяемых в ЭВМ, выполняют идентичными (например, слой подводки питания, слой заземления, слой экранирования), а остальные—по отдельным шаблонам. Этот способ удешевляет процесс изготовления печатных плат, несколько снижая плотность межсоединений.

Целесообразно для бортовых и специализированных ЭВМ применять многослойные печатные платы, изготовленные по первому способу, а для больших стационарных — по второму.

7. Для вычерчивания взаимного расположения печатных проводников, печатных элементов, контактных площадок, монтажных и контактных отверстий и т. д. надо использовать координатную сетку в прямоугольной или полярной системе координат. Шаг координатной сетки в прямоугольной системе координат должен быть равен 2,5 мм (основной) и 0,5 мм (дополнительный). Применение того и другого шага координатной сетки на чертеже одной платы недопустимо. Начало координат рекомендуется устанавливать в левом нижнем углу платы или в центре левого нижнего крепежного или технологического отверстия. Координатную сетку наносят сплошными тонкими линиями.

8. По краям платы следует предусматривать технологическую зону шириной 1,5—2,0 мм. Размещение установочных и других отверстий, а также печатных проводников в этой зоне не допускается. Все отверстия должны располагаться в узлах координатной сетки. В том случае, если шаг расположения выводов микросхем не соответствует шагу координатной сетки, одно из отверстий под вывод (желательно первый) микросхемы должно обязательно располагаться в узле координатной сетки.

9. Для правильной ориентации микросхем при их установке на печатную плату на последней должны быть предусмотрены «ключи», определяющие положение первого вывода микросхемы.

10. Конденсаторы, резисторы и другие навесные элементы следует располагать параллельно координатной сетке. Расстояние между их корпусами должно быть не менее 1 мм, а расстояния между ними по торцу—не менее 1,5 мм.

11. Координаты монтажных отверстий можно задавать: а) нумерацией отверстий с занесением размеров их координат по осям х и ув миллиметрах в таблицу; б) указанием размеров координат за пределами рисунка печатной платы; в) нумерацией линий координатной сетки.

12. Диаметры монтажных отверстий необходимо принимать

равными 0,5; 0,8; 1,0; 1,3; 1,5; 1,8; 2,0; 2,4 мм. Обычно диаметр отверстия берут больше диаметра вывода на 0,5 мм, так как при этом обеспечивается наиболее полное заполнение его припоем при пайке. Отверстия под выводы микросхем и навесных деталей зенкуют с обеих сторон платы. Установочные, проходные и технологические отверстия не зенкуют. Отверстия под выводы микросхем и навесных деталей и отверстия, соединенные печатными проводниками, должны иметь контактные площадки, диаметры которых могут не менее чем на 1 мм превышать диаметр зенковки. Установочные, проходные и технологические отверстия контактных площадок не имеют.

13. На печатных платах должен быть предусмотрен ориентирующий паз (или срезанный левый угол) или технологические базовые отверстия, необходимые для правильной ориентации при изготовлении двусторонней печатной платы.

14. Печатные проводники не должны иметь резких перегибов и острых углов. Переходы при разветвленном проводнике или переходы проводника к контактной площадке необходимо изготовлять плавными с радиусом закругления не менее 2 мм.

15. Печатные проводники, ширина которых на чертеже не превышает 1 мм, надо изображать сплошной утолщенной линией. Контактные площадки, примыкающие к таким проводникам, не штриховать.

16. Печатные проводники по возможности следует выполнять минимально короткими. При изготовлении особо длинных печатных проводников (ln>200 мм) целесообразно предусматривать дополнительные монтажные площадки и отверстия.

17. Ширину печатных проводников и расстояние между ними следует устанавливать после проведения соответствующих расчетов.

18. Прокладка рядом входных и выходных печатных проводников схемы одного печатного проводника параллельно другому, аналогичному, проводнику на той или на иной стороне платы не рекомендуется во избежание возникновения паразитных наводок.

19. Проводники входных высокочастотных цепей должны прокладываться в первую очередь и быть максимально короткими.

20. Печатный проводник, проходящий между двумя близлежащими монтажными площадками или любыми отверстиями, следует располагать так, чтобы его ось была перпендикулярна линии, соединяющей центры отверстий.

21. Проводники шириной до 2 мм можно располагать с обеих сторон печатной платы, проводники шириной от 2 до 5 мм—со стороны установки микросхем.

22. Заземляющие проводники, по которым протекают суммарные токи всех цепей, следует изготовлять максимально широкими.

23. Для уменьшения паразитной емкостной связи между печатными проводниками иногда надо экранировать печатную схему, причем экран должен иметь максимально возможную ширину и быть не сплошным, а сетчатым [ячейки сетки должны располагаться с шагом 2—5 мм и быть круглыми диаметром 3—4 мм или продолговатыми с закругленными краями размерами (0,5 —1,5) X (3 — 5) мм]. При попадании в зону экрана отверстий, предназначенных под выводы навесных деталей или микросхем, около каждого из них на расстоянии 1 мм от его кромки в экране предусматриваются 2—4 секторных выреза шириной 1—1,5 мм, располагаемых по окружности, или кольцевой вырез той же ширины.

24. При трассировке проводников необходимо избегать больших площадей, покрытых медью. Во время операции пайки волной припоя в этих местах будет скапливаться припой. Если необходимо иметь большие поверхности меди, то надо предусмотреть ромбовидный или перекрестно-штриховой рисунок на медной поверхности.

25. Число отверстий различных диаметров следует сводить к минимуму. Чем меньше это число, тем меньше труда потребуется в изготовлении печатной платы.

26. С краев печатной платы следует снимать фаски. Между печатным соединительным контактом разъема и краем фаски должно быть расстояние не менее 0,8 мм.

На рис. 2 приведен фрагмент чертежа наружного слоя печатной платы с разметкой под микросхемы в корпусах с планарными выводами. Шаг координатной сетки 0.5 мм.

На плате используется печатный разъем (в правом нижнем углу), окружностями небольшого диаметра условно обозначены металлизированные отверстия с зенковкой и контактными площадками.

С учетом вышеизложенного трассировку проводников ПП в одной, двух или нескольких плоскостях (дляодно-, двух- и многослойных печатных плат) представляет собой сложную математическую и инженерную задачу, решение которой на современном этапе развития техники невозможно без использования мощных вычислительных средств.

|

На рис. 3 приводится схема автоматизированного проектирования печатных плат.

Для выполнения настоящей лабораторной работы предлагается для проектирования трассировки ПП использовать систему P-CAD 2000, установленную на персональном компьютере.

|

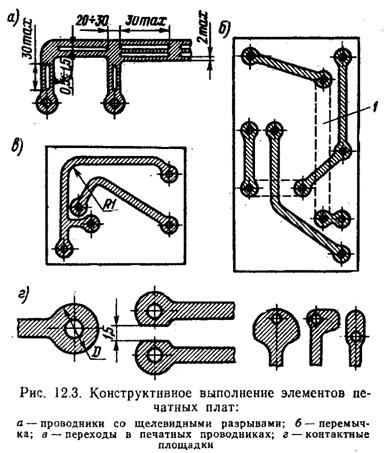

Благодаря малой массе и развитой поверхности печатного проводника сила сцепления его с основанием оказывается достаточной, чтобы выдержать воздействующие на проводник знакопеременные механические перегрузки до 40g в диапазоне частот от 4 до 200 Гц. Толщина проводника принимается 18,35, 50 мкм. Наименьшая ширина проводников и расстояние между ними (пробельные участки) выбираются в зависимости от класса печатной платы (ГОСТ 23751—86). По плотности проводящего рисунка печатные платы и ГПК делятся на пять классов: первый класс характеризуется наименьшей плотностью проводящего рисунка, а пятый—наиболее высокой плотностью рисунка. Наименьшие номинальные значения ширины печатных проводников и пробельных участков для плат первого класса плотности составляют 0,75 мм, а для пятого—0,10 мм. В широких частях проводника (свыше 2,5 мм) необходимо делать круглые точечные, кольцевые или щелевидные разрывы (рис. 12.3, а), которые предотвращают вспучивание фольги при пайке погружением, так как эти отверстия обеспечивают выход газов.

При одностороннем монтаже соединение пересекающихся проводников выполняют путем установки перемычек из медного луженого провода (рис. 12.3, б). Перемычку ставят со стороны навесных элементов. Форма, протяженность и расположение печатных проводников могут быть произвольными в зависимости от конструктивных особенностей схемы. Однако во всех случаях не допускаются резкие перегибы, острые углы и переходы (рис. 12.3, в). Радиус закругления в местах перехода должен быть не менее 1 мм. Резкое изменение ширины и острые углы снижают механическую прочность сцепления проводников с основанием, и в процессе нагрева при пайке возможно отслаивание. Плавный переход устраняет местные перенапряжения и тем самым компенсирует разницу в тепловых деформациях фольги и диэлектрика.

Соединение печатного проводника с навесными элементами осуществляется контактными площадками круглой, прямоугольной и другой формы (рис. 12.3,г). Для образования контактной площадки проводник в местах пайки расширяется до диаметра на 2,5... 3 мм больше диаметра отверстия. Если расстояние между соседними проводниками небольшое, то можно сделать срез. Размер контактного отверстия берется больше диаметра вывода (или диагонали сечения для прямоугольного вывода) на 0,4 мм и округляется до ближайшего большего значения из ряда рекомендуемых: от 0,4 до 3 мм через 0,1мм, кроме размеров 1,9 и 2,9 (ГОСТ 10317—79).

На одной плате нецелесообразно иметь более трех значений разных диаметров отверстий, так как это затрудняет их обработку в связи с необходимостью частой смены инструмента.

В каждое монтажное отверстие платы вставляется только один вывод от навесного элемента. Многоконтактные элементы с расположением выводов по окружности ставят геометрическим центром на пересечении линий координатной сетки. При этом центр хотя бы одного отверстия должен быть расположен на одной из вертикальных или горизонтальных линий координатной сетки.

Размеры печатных проводников и монтажных отверстий на чертежах печатных плат указывают с помощью координатной сетки в прямоугольной системе координат. Правила выполнения чертежей печатных плат (ГОСТ 2.417—78) предусматривают также нанесение координатной сетки в полярной системе координат и указание размеров при помощи размерных и выносных линий. Допускается комбинированный способ указания размеров. Основной шаг координатной сетки в двух взаимно перпендикулярных направлениях принимается равным 2,5 мм. При использовании шага координатной сетки менее основного следует применять шаг, равный 1,25; 0,625 и (0,5) мм (ГОСТ 10317—79). Координатную сетку наносят сплошными тонкими линиями.

За начало координат принимают центр крайнего левого нижнего конструктивного или технологического отверстия (рис. 12.4, а— в). Допускается за начало координат принимать левый нижний угол платы (рис. 12.4, г) или точку, образованную линиями построения плат. Центры монтажных отверстий /— 8 располагаются в точках пересечения координатной сетки и задаются следующими способами: нумерацией отверстий с занесением размеров их координат в таблицу (рис. 12.4, а), нумерацией линий координатной сетки (рис. 12.4, б), указанием размеров координат в мм (рис. 12.4, б).

Проводники на чертеже изображаются одной линией, являющейся осью симметрии проводника. При ширине проводника более 2,5 мм они могут изображаться двумя линиями и выделяться зачернением или штриховкой (рис. 12.4, в).

|

Для определения размеров оригинала печатной платы при фотографировании и для совмещения фотошаблонов на технологическом поле оригинала печатной платы выполняют кресты и другие реперные знаки. Кресты, выполненные по углам (рис. 12.8, я), предназначены для проверки точности соблюдения заданного масштаба уменьшения при фотографировании. Два из них, расположенные по диагонали или по большой стороне, используют в дальнейшем для пробивки базовых отверстий, а пятый крест - для ориентирования. При изготовлении печатных плат, не требующих высокой точности, допускается использование при фотографировании в качестве базового размер между наиболее удаленными контактными площадками (размер А).

На технологическом поле платы могут предусматриваться следующие элементы для контроля параметров печатной платы (рис. 12.8, б): 1— для определения числа перепаек; 2— для контроля прочности сцепления фольги с диэлектриком; 3— для контроля сопротивления изоляции между отверстиями; 4— для контроля сопротивления изоляции между проводниками.

|

Недостатком рассмотренных методов получения фотошаблонов является необходимость масштабного фотографирования. Этот недостаток устраняется при получении требуемой схемы в масштабе 1:1 непосредственно на фотопластинке сканирующим световым лучом с помощью координатографа. Последний позволяет наносить изображения прямолинейных линий шириной 0,25...4 мм и контактные площадки различной конфигурации. Рисунок печатного монтажа кодируется и переносится на перфоленту, которая помещается в считывающее устройство координатографа. Информация одного кадра вводится в блок управления, где преобразуется в импульсы

|

для шаговых двигателей. Последние работают раздельно, перемещая координатный стол по оси х или у. При совместной работе двигателей стол перемещается под углом 45°. Точность установки координат ±25 мкм. Форму и размеры контактных площадок определяют диафрагмы. Сменные диски содержат от 16 до 32 различных по конфигурации диафрагм. Требуемые размеры и яркость светового луча обеспечивается оптической головкой.

Наиболее целесообразным является получение оригиналов фотошаблонов в системах автоматизированного проектирования печатных плат (рис. 12.9).

Вариант №1

Используя разные логические элементы, реализовать на микросхемах серии К1554 функции  ,

,  ,

,  ,

,  , представленные схемой.

, представленные схемой.

Размер платы: не более 51х51 мм.

Четыре крепежных отверстия по углам платы радиусом 1 мм.

|

Используемые библиотечные файлы: 1554.lib, others.lib.