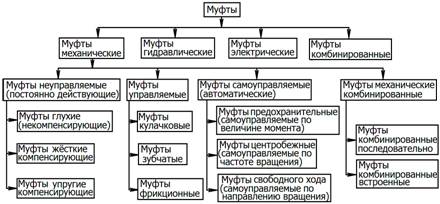

Классификация ММ

В машиностроении применяют большое количество муфт, различающихся по:

1. Принципу действия,

1. Принципу действия,

2. Принципу управления,

3. Назначению,

4. Конструкции.

Классификация муфт по этим признакам представлена ниже в виде схемы. В электрических и гидравлических муфтах, указанных на этой схеме, используют принципы сцепления за счет электромагнитных и гидродинамических сил. Эти муфты изучают в специальных курсах. В курсе "Детали машин" изучают только механические муфты (ММ).

Муфты – автономные узлы, поэтому они легко стандартизируются.

Основной паспортной характеристикой муфты является Tрасч. = KT - величина передаваемого вращающего момента.

К ( ) - коэффициент запаса, зависящий от типа машины и двигателя

) - коэффициент запаса, зависящий от типа машины и двигателя

Неосновные характеристики: - диаметр вала, -частота вращения

Существенные показатели – габариты, масса, момент инерции.

3. НЕУПРАВЛЯЕМЫЕ (ПОСТОЯННО ДЕЙСТВУЮЩИЕ) ММ

3.1. НЕКОМПЕНСИРУЮЩИЕ ЖЁСТКИЕ (Глухие) МУФТЫ(ГМ)

ГМ образуют жесткое и неподвижное соединение валов (глухое соединение). Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов. Бывают:

ГМ образуют жесткое и неподвижное соединение валов (глухое соединение). Они не компенсируют ошибки изготовления и монтажа, требуют точной центровки валов. Бывают:

При соединении глухими муфтами несоосные валы в месте установки муфты приводят к одной общей оси путем деформирования валов и опор. Опоры и валы дополнительно нагружаются. Их работоспособность определяется прочностью в местах крепления к валам. Поэтому при соединении глухими муфтами требуется высокая точность расположения валов. Для понижения этих требований и уменьшения вредных нагрузок на валы и опоры применяют компенсирующие муфты.

Компенсация вредного влияния несоосности валов достигается:

Ø вследствие подвижности жестких деталей - компенсирующие жесткие муфты;

|

|

Ø за счет деформации упругих деталей - упругие муфты.

Так как упругие муфты выполняют еще и другие функции, то их выделяют в особую группу.

3.2 компенсирующие (ПОДВИЖНЫЕ) жесткие муфты

Наибольшее распространение в качестве компенсирующих жестких муфт получили

1. кулачково-дисковая (КДМ), 2. зубчатая (ЗМ), 3.ЦЕПНАЯ (ЦМ), 4. шарнирные муфты (ШМ).

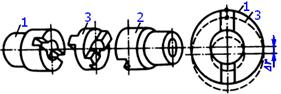

1. КДМ (она же - крестовая муфта, крестово-кулисная, плавающая, муфта Ольдгэма) состоит из двух полумуфт 1, 2 и промежуточного диска 3. На внутреннем торце каждой полумуфты образовано по одному диаметрально расположенному пазу. На обоих торцах диска выполнено по одному выступу, которые расположены по взаимно перпендикулярным диаметрам. У собранной муфты выступы диска располагаются в пазах полумуфт. Таким образом диск соединяет полумуфты.

1. КДМ (она же - крестовая муфта, крестово-кулисная, плавающая, муфта Ольдгэма) состоит из двух полумуфт 1, 2 и промежуточного диска 3. На внутреннем торце каждой полумуфты образовано по одному диаметрально расположенному пазу. На обоих торцах диска выполнено по одному выступу, которые расположены по взаимно перпендикулярным диаметрам. У собранной муфты выступы диска располагаются в пазах полумуфт. Таким образом диск соединяет полумуфты.

Перпендикулярное расположение пазов позволяет муфте компенсировать эксцентриситет и перекос валов.

Перпендикулярное расположение пазов позволяет муфте компенсировать эксцентриситет и перекос валов.

При этом выступы скользят в пазах, а центр диска описывает окружность радиусом, равным эксцентриситету Δ r. Зазоры δ между диском и полумуфтами позволяют компенсировать также и продольные смещения валов. Вследствие того, что перекос валов вызывает неблагоприятное распределение давления в пазах, КДМ рекомендуют применять в основном для компенсации эксцентриситета: Δ r до 0,04 d; Δα до 0°30'.

Скольжение выступов в пазах сопровождается их износом. Интенсивность износа возрастает с увеличением несоосности и частоты вращения. Для уменьшения износа поверхности трения муфты периодически смазывают и не допускают на них больших напряжений смятия. Последнее является основным условием расчета всех жестких муфт со скользящими деталями.

|

|

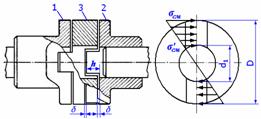

При расчете КДМ полагают, что натяг и зазор посадки выступов в пазы равны нулю. В этом случае деформации и напряжения в различных точках поверхности соприкосновения пропорциональны расстояниям этих точек до оси муфты (см. рис.); здесь эпюра напряжений смятия условно перенесена с боковых сторон паза на диаметр.

При расчете КДМ полагают, что натяг и зазор посадки выступов в пазы равны нулю. В этом случае деформации и напряжения в различных точках поверхности соприкосновения пропорциональны расстояниям этих точек до оси муфты (см. рис.); здесь эпюра напряжений смятия условно перенесена с боковых сторон паза на диаметр.

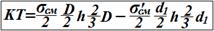

Условия равновесия полумуфты можно записать в виде:

Учитывая, что σсм /σ'см = D/d1, после преобразования получаем: σсм = 6KTD / [ h(D3–d13) ] ≤ [σсм],

h - рабочая высота выступов. На практике принимают D/d ≈ 2,5...3, [σ см] = 15...20МПа.

Работа муфты с эксцентриситетом сопровождается потерями на трение и дополнительной нагрузкой Fм валов: Fм = 3 KT( D2+ d12) f /( D3- d13) ≈ Ft f.

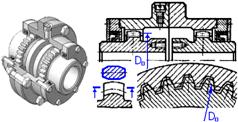

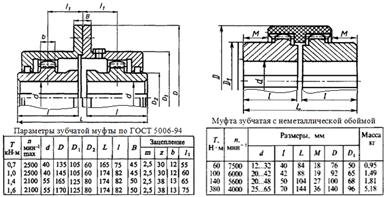

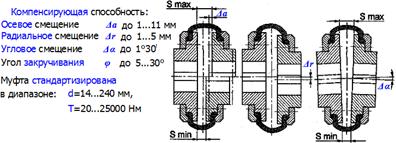

2. зубчатая Муфта (ЗМ) обладает:

1. компактностью,

2. хорошими компенсирующими свойствами,

3. способностью передавать большие моменты.

Муфта стандартизирована в диапазоне:

d=11...250 мм, Т=16...40000 Нм

Состоит из двух втулок (полумуфт с зубьями) и надетой на них обоймы с внутренними зубьями. Зубчатые зацепления выполняют с боковым зазором; зубьям придают бочкообразную форму; венцы полумуфт располагают на некотором расстоянии друг от друга. ЗМ компенсирует осевые, радиальные и угловые смещения валов.

Состоит из двух втулок (полумуфт с зубьями) и надетой на них обоймы с внутренними зубьями. Зубчатые зацепления выполняют с боковым зазором; зубьям придают бочкообразную форму; венцы полумуфт располагают на некотором расстоянии друг от друга. ЗМ компенсирует осевые, радиальные и угловые смещения валов.

Компенсация несоосности валов при работе муфты сопровождается скольжением в местах соприкасания зубьев и их износом (основной критерий работоспособности). Для уменьшения износа в обойму заливают жидкую смазку. Принимают:

Компенсация несоосности валов при работе муфты сопровождается скольжением в местах соприкасания зубьев и их износом (основной критерий работоспособности). Для уменьшения износа в обойму заливают жидкую смазку. Принимают:

|

|

ηм=0,985...0,995; F м ≈ (0,15...0,2) Ft , Ft определяют по диаметру D0.

Размеры муфт подбирают по таблицам в зависимости от вращающего момента, который находят по наибольшему длительно действующему моменту на ведущем валу.

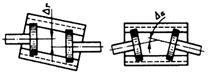

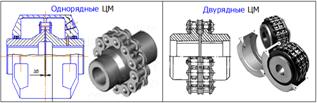

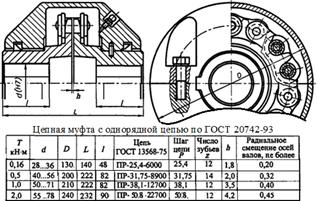

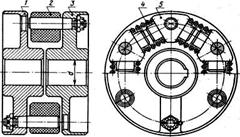

3. Цепная муфта (цм) по ГОСТ20742-93:

3. Цепная муфта (цм) по ГОСТ20742-93:

Достоинство ЦМ: при монтаже и демонтаже не требуется осевого смещения узлов.

Силу, с которой муфта воздействует на вал, можно принимать в долях от F 0 - окружной силы на делительном диаметре звездочки: F м≈0,25 F 0.

Силу, с которой муфта воздействует на вал, можно принимать в долях от F 0 - окружной силы на делительном диаметре звездочки: F м≈0,25 F 0.

Так как в шарнирах самой цепи и в сопряжении ее со звездочками имеются зазоры, цепные муфты не применяют в реверсивных приводах, а также в приводах с большими динамическими нагрузками.

Размеры ЦМ подбирают по таблице.

Муфта стандартизирована в диапазоне:

d=20...180 мм, Т=63...16000 Нм. Компенсирующая способность ЦМ: радиальное смещение 0,16...1,20 мм,

угловое смещение 1о00!...1о12!

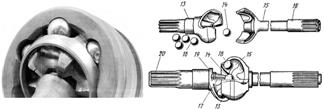

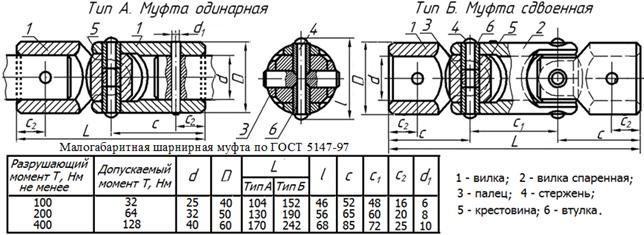

4. шарнирные муфты (ШМ)

ШМ допускают соединение валов с повышенным взаимным смещением осей как вызванными неточностями, так и специально заданными конструктором. Например, широко распространены:

ШМ допускают соединение валов с повышенным взаимным смещением осей как вызванными неточностями, так и специально заданными конструктором. Например, широко распространены:

1. Асинхронные ШМ (карданная муфта).

Идея муфты впервые предложена Джероламо Кардано в 1570 г. и доведена до инженерного решения Робертом Гуком в 1770 г. Поэтому иногда в литературе они называются карданными муфтами, а иногда – шарнирами Гука. Шарнирные муфты соединяют валы под углом до 45о, позволяют создавать цепные валы с передачей вращения в самые недоступные места. Всё это возможно потому, что крестовина является не одним шарниром, а сразу двумя с перпендикулярными осями. Прочность карданной муфты ограничена прочностью крестовины, в особенности мест крепления пальцев крестовины в отверстиях вилок. Поломка крестовины – весьма частый дефект, известный, практически, каждому автовладельцу.

Идея муфты впервые предложена Джероламо Кардано в 1570 г. и доведена до инженерного решения Робертом Гуком в 1770 г. Поэтому иногда в литературе они называются карданными муфтами, а иногда – шарнирами Гука. Шарнирные муфты соединяют валы под углом до 45о, позволяют создавать цепные валы с передачей вращения в самые недоступные места. Всё это возможно потому, что крестовина является не одним шарниром, а сразу двумя с перпендикулярными осями. Прочность карданной муфты ограничена прочностью крестовины, в особенности мест крепления пальцев крестовины в отверстиях вилок. Поломка крестовины – весьма частый дефект, известный, практически, каждому автовладельцу.

2.Синхронные ШМ (ШРУС),

которые передают движение посредством шариков и обеспечивают постоянное передаточное отношение при любых углах между осями соединяемых валов. Такие муфты применяют, например, в приводе передних ведущих колёс автомобиля.

|

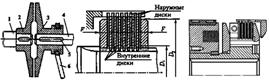

3.3 Упругие компенсирующие муфты (укм)

В машиностроении применяют большое количество разнообразных по конструкции УКМ. Предназначены главным образом для смягчения (амортизации) ударов, толчков и вибрации. Кроме того, допускают некоторую компенсацию смещений валов. Главная особенность таких муфт – наличие металлического или неметаллического упругого элемента. Способность упругих муфт противостоять ударам и вибрации значительно повышает долговечность машин.

По материалу упругих элементов эти муфты делят на две группы: 1. С металлическими

Достоинства металлических упругих элементов:

Достоинства металлических упругих элементов:

а) более долговечны, б) малогабаритны

в) обладают большой нагрузочной способностью (их применяют преимущественно для передачи больших крутящих моментов).

Пакетные упругие элементы вследствие трения между пластинами обладают высокой демпфирующей способностью. Муфты с металлическими упругими элементами в зависимости от условий деформирования элемента могут быть выполнены: с постоянной

или переменной жесткостью.

2. С неметаллическими. Основным материалом неметаллических упругих элементов является резина.

Муфты с резиновыми упругими элементами широко распространены во всех областях машиностроения для передачи малых и средних крутящих моментов.

Муфты с резиновыми упругими элементами широко распространены во всех областях машиностроения для передачи малых и средних крутящих моментов.

Основные типы резиновых упругих элементов муфт и схемы их нагружения изображены на рис., а - и. При выборе типа упругого элемента учитывают следующее: упругие элементы с равномерным напряженным состоянием по объему обладают большей энергоемкостью; кручение и сдвиг дают большую энергоемкость, чем изгиб и сжатие; выгодно, чтобы упругий элемент занимал большую долю объема муфты. Этим условиям в большей степени удовлетворяют типы упругих элементов, показанные на рис., ж, з, и.

Достоинства резиновых упругих элементов:

1) Высокая эластичность;

в пределах упругости резина допускает относительные (деформации ε≈0,7...0,8, а сталь - только ε≈0,001...0,002; при таких деформациях единица массы резины может аккумулировать большое количество энергии (в 10 раз больше, чем сталь));

2) Высокая демпфирующая способность вследствие внутреннего трения;

относительное рассеяние энергии достигает 0,3...0,5;

3) Электроизоляционная способность.

4) Проще и дешевле, чем муфты со стальными упругими элементами.

Недостатки резиновых элементов:

1) Меньшая долговечность,

вследствие структурных изменений, ускоряемых внешними воздействиями и нагреванием при переменных деформациях, резина постепенно теряет свою прочность и упругие свойства;

2) Меньшая прочность,

которая приводит к увеличению габаритов муфт; для передачи больших крутящих моментов такие муфты становятся нерациональными.

В методике расчета муфт каждой из этих групп много общего, что позволяет ограничиться подробным изучением только некоторых типичных конструкций.

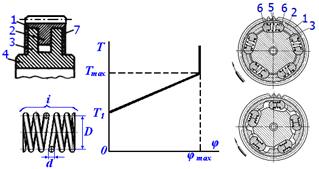

3.3.1 Муфта с цилиндрическими пружинами

Она (см. рис.) состоит из обода 1 с ребром 2 и ступицы 4 с дисками 3. Ребро обода размещается между дисками так, что возможен относительный поворот этих деталей. Ребро и диски имеют одинаковые фасонные вырезы, в которые закладывают пружины 5 с ограничителями 6. С торцов муфты закрывают дисками 7, которые прикрепляют к ступице или ободу для предохранения пружины и ограничителей от выпадания и загрязнения. Характеристика муфты с цилиндрическими пружинами изображена на рис. Вследствие предварительного сжатия пружин силой F 1 муфта работает как жесткая до нагрузки моментом T 1.

Она (см. рис.) состоит из обода 1 с ребром 2 и ступицы 4 с дисками 3. Ребро обода размещается между дисками так, что возможен относительный поворот этих деталей. Ребро и диски имеют одинаковые фасонные вырезы, в которые закладывают пружины 5 с ограничителями 6. С торцов муфты закрывают дисками 7, которые прикрепляют к ступице или ободу для предохранения пружины и ограничителей от выпадания и загрязнения. Характеристика муфты с цилиндрическими пружинами изображена на рис. Вследствие предварительного сжатия пружин силой F 1 муфта работает как жесткая до нагрузки моментом T 1.

При этом T 1 = F 1 r z,

r - радиус расположения пружин; z - число пружин.

r - радиус расположения пружин; z - число пружин.

T max - момент, соответствующий упору ограничителей.

При Т >T1 муфта работает как упругая с постоянной жесткостью.

Деформацию пружин λ и напряжение τ в ее витках определяют по формулам λ = 8 FD 3 i ∕( Gd 4), = k в 8 FD ∕(π d 3),

F - осевая сила, сжимающая пружину;

D - средний диаметр пружины; d - диаметр проволоки;

i - число рабочих витков пружины; G - модуль сдвига;

k в – коэффициент, учитывающий влияние кривизны витков.

C φ = d T /dφ = Gd4r2z ∕(8 D3i) - жесткость муфты. Угол закручивания муфты при Т >T1

Угол φ при колебаниях крутящего момента должен находиться в пределах 0 <φ <φ max. Несоблюдение этого условия приводит к ударам ограничителей в обеих крайних точках или в одной из них. Размеры пружины (D, d, i), соответствующие данной характеристике, определяют обычно методом подбора по формулам с учетом конструктивных размеров муфты.

Угол φ при колебаниях крутящего момента должен находиться в пределах 0 <φ <φ max. Несоблюдение этого условия приводит к ударам ограничителей в обеих крайних точках или в одной из них. Размеры пружины (D, d, i), соответствующие данной характеристике, определяют обычно методом подбора по формулам с учетом конструктивных размеров муфты.

Условие прочности пружины: τ = k в8 DT max ∕ (π d 3r z )≤[τ],

3.3.2 Муфта УПРУГАЯ СО СТАЛЬНЫМИ СТЕРЖНЯМИ, ПЛАСТИНАМИ и проволоками.

1. Муфта со стальными стержнями.

Упругие элементы этой муфты – тонкие длинные аксиально-расположенные цилиндрические стержни. Стержни устанавливают в отверстия полумуфт по посадке H8/h9, которая допускает определенную их подвижность в осевом, радиальном и угловом направлениях. Меняя форму расточки этих отверстий можно получить, если требуется, муфту с различной характеристикой жесткости. Монтаж и демонтаж муфты со стержнями можно производить без осевого смещения соединяемых узлов. При передаче муфтой момента в местах контакта стержней с отверстиями возникают высокие напряжения. Стержни изготавливают из рессорно-пружинных сталей, полумуфты – из углеродистых конструкционных сталей. Вследствие деформации упругих элементов под нагрузкой, а также из-за несоосности валов стержни перемещаются в отверстиях полумуфт. Для уменьшения износа муфту заполняют при сборке пластичной смазкой, для размещения которой предусматривают специальные полости. Для удержания смазки применяют уплотнения.

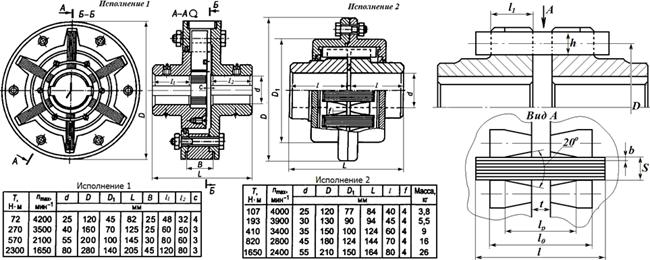

2. Муфты с пакетом пластин (плоских пружин)

|

В исполнении 1 этой муфты упругие элементы выполнены в виде пакета пластин расположенных радиально в виде лучей. Один конец пакета – внутренний, закреплен в одной полумуфте, а внешний конец располагается в пазу другой, от сдвига пакеты пластин удерживает специальное кольцо, которое фиксируется винтами. При увеличении вращающего момента за счет формы гнезда в котором располагаются концы пакетов пластин меняется крутильная жесткость всей муфты т.к. меняется (уменьшается) длина пластин за счет перемещения точки контакта в пазах. Меняя форму расточки пазов можно получить муфты с разной характеристикой, а меняя толщину, число и размеры пластин - различной нагрузочной способностью.

В исполнении 2 этой муфты пакеты плоских пластин располагаются параллельно оси муфты на цилиндрической поверхности и размещаются между двумя рядами кулачков, каждый из которых находится на разных полумуфтах. Профили кулачков выполнены по дугам окружностей для получения более мягкой характеристики жесткости. Этот вариант муфты более компактен и проще в исполнении.

Для выбора муфты постоянной жёсткости с пакетом плоских пружин (исполнение 2), встроенной в комбинированную муфту, можно воспользоваться следующими расчётами.

1. Из условия прочности толщина  одной пружины должна быть не менее (мм):

одной пружины должна быть не менее (мм):

где при расчёте принимают:

– диаметр (мм) расположения (см.рис.20) пружин (Т в Нм),

– диаметр (мм) расположения (см.рис.20) пружин (Т в Нм),

– рабочая длина пружины (мм),

– рабочая длина пружины (мм),  – длина зажатой пружины (см.рис.),

– длина зажатой пружины (см.рис.),

– допускаемый угол поворота, Е=2,1∙105 МПа– модуль упругости.

– допускаемый угол поворота, Е=2,1∙105 МПа– модуль упругости.

– допускаемое напряжение изгиба материала пружины.

– допускаемое напряжение изгиба материала пружины.

2. Из условия жёсткости число плоских пружин в пакете должно быть не менее (мм):

где при расчёте принимают:  – ширина (высота) пружины (мм)

– ширина (высота) пружины (мм)

- число пакетов пружин

- число пакетов пружин

Размеры сечений пластин подбирают так, чтобы толщина пакета  .

.

Для этого меняют толщину  или число пластин в пакете

или число пластин в пакете  .

.

При проектировании такой муфты также принимают (см.рис.):  ;

;  .

.

Для муфт постоянной жёсткости зубья скашиваются под углом 20о.

Для муфт переменной жёсткости радиус кривизны скоса зуба определяется по формуле:

3. Муфта со змеевидной пружиной расположенной радиально.

Две полумуфты соединяются упругим элементом выполненным в виде змеевидной пружины расположенной в плоскости, нормальной к оси муфты (рис.). Пружина может быть в виде плоской ленты или проволоки круглого сечения (может быть несколько штук), которая последовательно огибает два ряда запрессованных на каждой полумуфте штифтов. Кожух удерживает пружину от смещений под действием сил инерции и сохраняет пластичную смазку.

Пружина является самой ответственной деталью муфты, изготавливается из высококачественных пружинных сталей с пределом прочности не менее 1700 МПа. В тяжелонагруженных муфтах пружины устанавливаются в 2-3 ряда. Такие муфты имеют высокую надежность и применяются в тяжелом машиностроении (прокатные станы, кузнечно-прессовое оборудование, паровые турбины и т.д.), хотя сложны в изготовлении и требуют контроля при эксплуатации.

Пружина является самой ответственной деталью муфты, изготавливается из высококачественных пружинных сталей с пределом прочности не менее 1700 МПа. В тяжелонагруженных муфтах пружины устанавливаются в 2-3 ряда. Такие муфты имеют высокую надежность и применяются в тяжелом машиностроении (прокатные станы, кузнечно-прессовое оборудование, паровые турбины и т.д.), хотя сложны в изготовлении и требуют контроля при эксплуатации.

Порядок расчёта змеевидной пружины в виде проволоки диаметром d:

1. Из условия прочности диаметр проволоки пружины должен быть не менее (мм):

где при расчёте принимают:

– диаметр (мм) расположения (см.рис.) внутренних штифтов (Т в Нм),

– диаметр (мм) расположения (см.рис.) внутренних штифтов (Т в Нм),

– радиальное расстояние между наружными и внутренними штифтами (мм),

– радиальное расстояние между наружными и внутренними штифтами (мм),

– число витков пружины (число внутренних штифтов),

– число витков пружины (число внутренних штифтов),

- коэффициент, учитывающий вид сечения пружины,

- коэффициент, учитывающий вид сечения пружины,

– число рядов пружины,

– число рядов пружины,  – допускаемое напряжение изгиба.

– допускаемое напряжение изгиба.

2. Из условия жёсткости величина размаха  змеевидной проволочной пружины должна быть не более (мм):

змеевидной проволочной пружины должна быть не более (мм):

где при расчёте принимают:  ,

,

– угловой шаг между штифтами (

– угловой шаг между штифтами ( - в градусах);

- в градусах);  .

.

- длина прямолинейного участка проволоки пружины,

- длина прямолинейного участка проволоки пружины,

– допускаемый угол поворота. Е=2,1∙105 МПа–модуль упругости.

– допускаемый угол поворота. Е=2,1∙105 МПа–модуль упругости.

Диаметры d в и d н для внутренних и наружных штифтов, охватываемых проволочной пружиной:

Порядок расчёта змеевидной пружины в виде ленты толщиной b:

1. Из условия прочности толщина b змеевидной ленты должна быть не менее (мм):

где при расчёте можно принять: h= 2…8 мм – высота сечения ленточной пружины

2. Из условия жёсткости величина размаха  змеевидной ленты должна быть не более

змеевидной ленты должна быть не более

Диаметры dв и dн для внутренних и наружных штифтов, охватываемых ленточной пружиной:  .

.

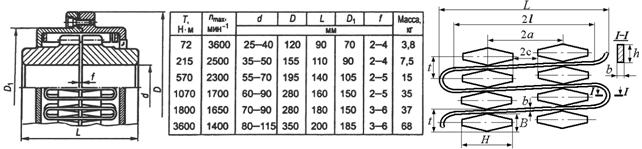

4. Муфта со змеевидной пружиной расположенной аксиально

|

На рис. представлен другой вариант муфты со змеевидной пружиной расположенной на цилиндрической поверхности соосной с осью валов. На каждой полумуфте имеется ряд кулачков (зубьев) специальной формы между которыми и размещается змеевидная пружина. Меняя форму кулачков можно получить муфты с различной характеристикой жесткости - линейной или нелинейной. Муфта имеет сборный кожух удерживающий смазку и ограничивающий смещение пружины при работе с резкими толчками и т.д. Этот вариант конструкции более компактен и технологичнее.

Для выбора змеевидной пружины постоянной жёсткости можно воспользоваться следующими двумя зависимостями:

1. Для обеспечения прочности пружины толщина b ленты должна быть не менее (мм):

где Dср=0,8D – средний диаметр расположения зубьев (мм),

D – наружный диаметр муфты (мм) из таблицы на рис., z = 60…100 – число зубьев,

– шаг зубьев (мм) (см. рис.), В – длина зуба (мм), Н=2(а-с) –ширина зуба,

– шаг зубьев (мм) (см. рис.), В – длина зуба (мм), Н=2(а-с) –ширина зуба,

2с = 2…6 мм –расстояние между полумуфтами,

2а =(1,6…2,0) t – расстояние между линиями контакта пружины и зуба (мм),

h =(0,16…0,25) t – высота поперечного сечения пружины (мм) (см. рис.),

– допускаемые напряжения изгиба для пружины из сталей типа 65Г или 60С2А (по Гост 21996 – 76).

– допускаемые напряжения изгиба для пружины из сталей типа 65Г или 60С2А (по Гост 21996 – 76).

2. Для обеспечения необходимой жёсткости прямолинейная длина  пружины, должна быть не более (мм):

пружины, должна быть не более (мм):

где Е=2,1∙105 МПа –модуль упругости,  –допускаемый угол поворота.

–допускаемый угол поворота.

Общая осевая длина пружины

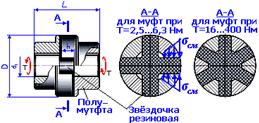

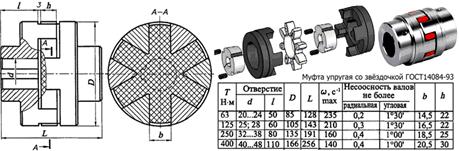

3.3.3 Муфта срезиновой звездочкой.

Состоит из двух полумуфт с торцовыми выступами и резиновой звездочки, зубья которой расположены между выступами. Зубья звездочки работают на сжатие. При передаче момента в каждую сторону работает половина зубьев. Муфта стандартизована и широко применяется для соединения быстроходных валов п = 3000...6000 мин-1 и диаметрах валов d = 12...45 мм.

Состоит из двух полумуфт с торцовыми выступами и резиновой звездочки, зубья которой расположены между выступами. Зубья звездочки работают на сжатие. При передаче момента в каждую сторону работает половина зубьев. Муфта стандартизована и широко применяется для соединения быстроходных валов п = 3000...6000 мин-1 и диаметрах валов d = 12...45 мм.

Муфта компактна и надежна в эксплуатации.

Допускает

Допускает

радиальное смещение осей Δ r ≤0,2 мм;

перекос осей Δα ≤1°30'.

Соотношение основных размеров:

d 1 ≈(0,5...0,55) D; h ≈(0,3...0,22) D; L=3d 1.

Недостатки - при разборке и сборке необходимо смещение валов в осевом направлении.

Работоспособность резиновой звездочки определяется напряжением смятия и может быть рассчитана по формуле σсм ≈24 DKT / [ zh(D3-d31 ) ] ≤ [σсм], z - число зубьев звездочки. Принимают [σсм] =2...2,5 МПа.

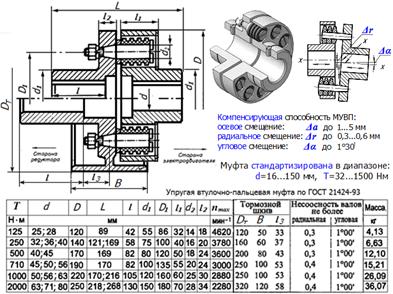

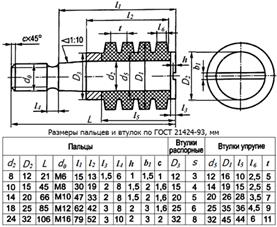

3.3.4 Муфта упругая втулочно-пальцевая (МУВП).

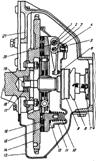

МУВП применяется не только для компенсации смещения валов, но и для снижения динамичности нагрузок и амортизации колебаний, возникающих при работе передач машин. МУВП (рис.)состоит из двух полумуфт, соединенных пальцами, на которые для смягчения ударов надеты гофрированные резиновые втулки. Благодаря легкости изготовления и замены резиновых элементов эта муфта получила распространение, особенно в приводах от электродвигателей с малыми и средними крутящими моментами. Особенность – широкое распространение получил специальный вариант конструкции МУВП в тормозном исполнении.

МУВП применяется не только для компенсации смещения валов, но и для снижения динамичности нагрузок и амортизации колебаний, возникающих при работе передач машин. МУВП (рис.)состоит из двух полумуфт, соединенных пальцами, на которые для смягчения ударов надеты гофрированные резиновые втулки. Благодаря легкости изготовления и замены резиновых элементов эта муфта получила распространение, особенно в приводах от электродвигателей с малыми и средними крутящими моментами. Особенность – широкое распространение получил специальный вариант конструкции МУВП в тормозном исполнении.

При известном Т по таблице определяется диаметр D1 расположения пальцев с упругой втулкой. Если расположение пальцев на данном D1 не возможно по конструктивным причинам, то установка их на другом диаметре должна быть проверена для ограничения износа по формуле на среднее контактное давление пальца на втулку:

или определены необходимые  или

или  , где z и d2 – число пальцев и их диаметр; D1 – диаметр окружности расположения осей пальцев; l2 – длина упругого элемента и втулки; [р] ≈2 МПа – допускаемое давление для резиновых втулок.

, где z и d2 – число пальцев и их диаметр; D1 – диаметр окружности расположения осей пальцев; l2 – длина упругого элемента и втулки; [р] ≈2 МПа – допускаемое давление для резиновых втулок.

3.3.5 Муфта с упругой торообразной оболочкой.

Упругий элемент муфты, напоминающий автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства. Муфта с торообразной оболочкой предназначена для передачи вращения между механизмами, которые подвергаются действию довольно значительных вибрационных, ударных и динамических нагрузок. Этот вид муфты прекрасно компенсирует радиальное смещение валов до 4,5 мм, они имеют высокие демпфирующие свойства, и характеризуются простотой конструкции и большим сроком эксплуатации - 10 лет. Муфта обеспечивает электро и шумоизоляцию узлов привода, и применяется в механизмах, в которых трудно обеспечить соосность валов, при ударных и переменных нагрузках. Такие высокоэластичые муфты широко применяются в насосных установках, в приводах рольгангов прокатных станов, строительно-дорожных машин, бурильных станках, а также в силовых приводах судов речного и морского флота, вспомогательных приводах тепловозов и электровозов. Так же беспорным преимуществом муфты с торообразной оболочкой является возможность замены эластичного элемента, без демонтажа муфты. Для создания комбинированной муфты, в которой используется торообразная оболочка, чаще всего берётся определённая модель оболочки с необходимыми силовыми и геометрическими параметрами.

Упругий элемент муфты, напоминающий автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства. Муфта с торообразной оболочкой предназначена для передачи вращения между механизмами, которые подвергаются действию довольно значительных вибрационных, ударных и динамических нагрузок. Этот вид муфты прекрасно компенсирует радиальное смещение валов до 4,5 мм, они имеют высокие демпфирующие свойства, и характеризуются простотой конструкции и большим сроком эксплуатации - 10 лет. Муфта обеспечивает электро и шумоизоляцию узлов привода, и применяется в механизмах, в которых трудно обеспечить соосность валов, при ударных и переменных нагрузках. Такие высокоэластичые муфты широко применяются в насосных установках, в приводах рольгангов прокатных станов, строительно-дорожных машин, бурильных станках, а также в силовых приводах судов речного и морского флота, вспомогательных приводах тепловозов и электровозов. Так же беспорным преимуществом муфты с торообразной оболочкой является возможность замены эластичного элемента, без демонтажа муфты. Для создания комбинированной муфты, в которой используется торообразная оболочка, чаще всего берётся определённая модель оболочки с необходимыми силовыми и геометрическими параметрами.

Нагрузочная способность муфты ограничивается потерей устойчивости и усталостью резиновой оболочки. В первом приближении можно рекомендовать расчет прочности оболочки по напряжениям сдвига в сечении около зажима (по D 1):

τ = 2 TK /(π D 1 2 δ) ≤ [ τ ]. По экспериментальным данным, [τ] ≈ 0,4 МПа.

4. управляемые (сцепные) Муфты (УМ)

4. управляемые (сцепные) Муфты (УМ)

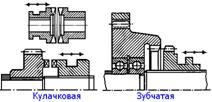

УМ позволяют соединять или разъединять валы с помощью механизма управления. По принципу работы все эти муфты можно разделить на две группы:

«Группа муфт с геометрическим замыканием –

кулачковые, зубчатые и др. муфты,

отличающиеся компактностью конструкции, но не допускающие включения на быстром ходу при большой разности угловых скоростей сцепляемых полумуфт. Этого недостатка лишены зубчатые муфты с синхронизаторами. Такие муфты обеспечивают безударное включение на холостом ходу, т. к. сначала в соприкосновение входят фрикционные поверхности и происходит выравнивание скорости вращения полумуфт в процессе скольжения перед введением в зацепление зубьев. Муфты с синхронизаторами используют в автомобильных коробках передач.

отличающиеся компактностью конструкции, но не допускающие включения на быстром ходу при большой разности угловых скоростей сцепляемых полумуфт. Этого недостатка лишены зубчатые муфты с синхронизаторами. Такие муфты обеспечивают безударное включение на холостом ходу, т. к. сначала в соприкосновение входят фрикционные поверхности и происходит выравнивание скорости вращения полумуфт в процессе скольжения перед введением в зацепление зубьев. Муфты с синхронизаторами используют в автомобильных коробках передач.

«Группа муфт с силовым замыканием - муфты трения, или фрикционные,

которые допускают включение на ходу и под нагрузкой. Эти муфты могут быть выполнены

Ø  с одним или несколькими дисками,

с одним или несколькими дисками,

Ø с цилиндрическими или коническими

поверхностями трения,

Ø с механическим, пневматическим, гидравлическим или электромагнитным управлением.

Группу муфт с силовым замыканием электромеханической связью составляют муфты с жидкой или порошкообразной ферромагнитной смесью, в которых при прохождении электрического тока в катушке возбуждения возникает магнитный поток, в результате ферромагнитная смесь, заполняющая зазор между полумуфтами, намагничивается, что обеспечивает сцепление смеси с поверхностями полумуфт. Такие муфты применяют в автоматических системах, т. к. они позволяют осуществлять дистанционное управление.

Группу муфт с силовым замыканием электромеханической связью составляют муфты с жидкой или порошкообразной ферромагнитной смесью, в которых при прохождении электрического тока в катушке возбуждения возникает магнитный поток, в результате ферромагнитная смесь, заполняющая зазор между полумуфтами, намагничивается, что обеспечивает сцепление смеси с поверхностями полумуфт. Такие муфты применяют в автоматических системах, т. к. они позволяют осуществлять дистанционное управление.

4.1 Муфты кулачковые И зубчатые.

На торцах полумуфт 1 и 2 (см. рис.) имеются выступы (кулачки) 3. В рабочем положении выступы одной полумуфты входят во впадины другой. Для включения и выключения муфты одну из полумуфт 2 устанавливают на валу подвижно в осевом направлении. Подвижную полумуфту перемещают с помощью специального устройства - отводки. Вилку отводки располагают в пазу 4. Па чертеже штриховой линией показано выключенное положение полумуфты 2. Кольцо 5 служит для центровки валов. Несоосность валов резко снижает работоспособность кулачковых муфт. Чаще всего кулачковые и зубчатые сцепные муфты располагают на одном валу и используют для переключения скоростей.

По устройству и методике расчета зубчатая муфта (рис.) подобна зубчатой компенсирующей муфте с той разницей, что здесь обойма 2 изготовляется подвижной и управляется с помощью отводки. На рис. обойма расположена в положении "Включено". Диски 1 и 3 являются ограничителями, а втулка 4 центрирует валы и одновременно выполняет функцию подшипника при их относительном вращении (когда муфта выключена). Допускаемые напряжения смятия при расчетах прочности зубьев принимают такими же, как и для кулачковых муфт.

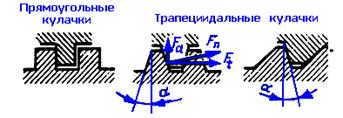

Распространенные формы кулачков изображены на рис.

§  Прямоугольный профиль требует точного взаимного расположения полумуфт в момент включения. Кроме того, в таких муфтах неизбежны технологические боковые зазоры и связанные с этим удары при изменении направления вращения. Зазоры увеличиваются при износе кулачков.

Прямоугольный профиль требует точного взаимного расположения полумуфт в момент включения. Кроме того, в таких муфтах неизбежны технологические боковые зазоры и связанные с этим удары при изменении направления вращения. Зазоры увеличиваются при износе кулачков.

§ Трапецеидальный профиль

не требует точного взаимного расположения полумуфт в момент включения, а боковые зазоры компенсируются изменением глубины посадки кулачков.

Симметричные профили кулачков - реверсивные, несимметричные - нереверсивные. В муфтах с трапецеидальными кулачками возникают осевые силы Fa, которые стремятся раздвинуть полумуфты и затрудняют включение; в этом отношении муфты с прямоугольными кулачками обладают преимуществом. Значение угла α трапецеидального профиля выбирают таким (обычно 2...5°), чтобы обеспечивалось самоторможение или чтобы не создавать большой постоянной нагрузки на механизм отводки.

Включение кулачковых муфт при относительном вращении валов всегда сопровождается ударами, которые могут вызвать разрушение кулачков. Поэтому такие муфты не рекомендуют применять для включения механизма под нагрузкой и при больших скоростях относительного вращения (υ ≥l м/с).

Работоспособность кулачковых муфт определяется в основном износом кулачков, который зависит от:

Ø напряжений смятия на поверхности касания σсм = 2 KT ∕ (zD1bh ) ≤ [σ см ],

Ø напряжений изгиба у основания кулачка: σи = 12·103 Tξb ∕ (D1hа2 ) ≤ [σи ],

z - число кулачков полумуфты;

ξ – коэфф., учитывающий неравномерность распределения нагрузки по кулачкам.

Для уменьшения износа поверхность кулачков должна быть твердой.

Этого достигают с помощью объемной закалки или цементации. Применение цементации предпочтительней, так как при этом сохраняется вязкость сердцевины, что повышает сопротивление кулачка хрупким разрушениям от ударов.

При этом допускают: [σсм] = 90-120 МПа - включение без относительного вращения;

[σсм] = 50...70 МПа - включение на тихом ходу; [σсм] = 35...45 МПа - включение на повышенных скоростях;

[σ и] = (0,25...0,5) σт.

[σ и] = (0,25...0,5) σт.

4.3 Муфты фрикционные управляемые

Передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты (лат. frictio - трение). Силы трения легко регулируются изменением силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления. Кроме того, фрикционная муфта не может передать через себя момент больший, чем момент сил трения, поскольку начинается проскальзывание контактирующих фрикционных элементов, поэтому фрикционные муфты являются эффективными неразрушающимися предохранителями для защиты машины от динамических перегрузок.

Передают вращающий момент благодаря силам трения, возникающим в контакте между элементами муфты (лат. frictio - трение). Силы трения легко регулируются изменением силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления. Кроме того, фрикционная муфта не может передать через себя момент больший, чем момент сил трения, поскольку начинается проскальзывание контактирующих фрикционных элементов, поэтому фрикционные муфты являются эффективными неразрушающимися предохранителями для защиты машины от динамических перегрузок.

5. Муфты самоуправляемые.

К ним относятся:1. Муфты свободного хода, 2. Центробежные фрикционные;

3. Предохранительные муфты.

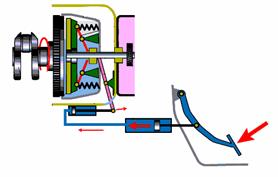

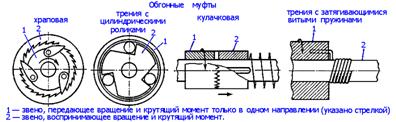

5. 1 Муфты свободного хода, или обгонные муфты,

передают вращающий момент только в одном направлении. Их применяют в станках, автомобилях, мотоциклах, велосипедах и т. д. В велосипедах, например, они передают крутящий момент от педалей на колесо и в то же время позволяют колесу свободно катиться при неподвижных педалях.

передают вращающий момент только в одном направлении. Их применяют в станках, автомобилях, мотоциклах, велосипедах и т. д. В велосипедах, например, они передают крутящий момент от педалей на колесо и в то же время позволяют колесу свободно катиться при неподвижных педалях.

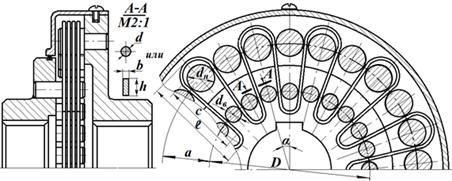

Наибольшее распространение в машиностроении получили роликовые муфты (см. рис.). Внутреннюю деталь такой муфты называют звездочкой, а внешнюю - обоймой.