Раздел 2. Вторичная переработка нефти

Термические процессы переработки нефти

Типы и назначение термических процессов

Под термическими процессами подразумевают процессы химических превращений нефтяного сырья - совокупности реакций крекинга (распада) и уплотнения, осуществляемые термически, то есть без применения катализаторов. Основные параметры термических процессов, влияющих на ассортимент, материальный баланс и качество получаемых продуктов - качество сырья, давление, температура и продолжительность термолиза (термин, применяемый к термическим процессам по аналогии с катализом в каталитических процессах).

В современной нефтепереработке применяются следующие типы термических процессов:

1. Термический крекинг - процесс переработки высококипящего дистиллятного или остаточного сырья при повышенном давлении (2 - 4 МПа) и температуре 500 - 540 0С, с получением газа и жидких продуктов.

С начала возникновения и до середины XX в. Основным назначением этого процесса было получение из тяжёлых нефтяных остатков дополнительного количества бензинов, обладающих, по сравнению с прямогонными, повышенной детонационной стойкостью (60 - 65 пунктов по ОЧММ - октановое число по моторному методу), но низкой химической стабильностью. В связи с внедрением и развитием более эффективных каталитических процессов, таких как каталитический крекинг, каталитический риформинг, алкилирование и др., процесс термического крекинга остаточного сырья как бензинопроизводящий ныне утратил своё промышленное значение. В настоящее время термический крекинг применяется, преимущественно, как процесс термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля. Применительно к тяжёлым нефтяным остаткам промышленное значение в современной нефтепереработке имеет лишь разновидность этого процесса, висбрекинг - процесс лёгкого крекинга с ограниченной глубиной термолиза, проводимый при пониженных давлениях (1,5 - 3 МПа) и температуре с целевым назначением снижения вязкости котельного топлива.

2. Коксование - длительный процесс термолиза тяжёлых остатков или ароматизированных высококипящих дистиллятов при невысоком давлении и температурах 470 - 540 0С. Основное целевое назначение коксования – производство нефтяных коксов различных марок, в качестве побочных продуктов при коксовании получают малоценный газ, бензины низкого качества и газойли.

3. Пиролиз - высокотемпературный (750 - 800 0С) термолиз газообразного, лёгкого или среднедистиллятного углеводородного сырья, проводимый при низком давлении и исключительно малой продолжительности. Основным целевым назначением пиролиза является производство олефин - содержащих газов. В качестве побочного продукта при пиролизе получают высокоароматизированные жидкости широкого фракционного состава с большим содержанием непредельных углеводородов.

4. Процесс получения технического углерода (сажи) - высокотемпературный (свыше 1200 0С) термолиз тяжёлого высокоароматизированного дистиллятного сырья, проводимый при низком давлении и малой продолжительности. Этот процесс можно рассматривать как жёсткий пиролиз, направленный не на получение олефинсодержащих газов, а на производство твёрдого высокодисперсного углерода - продукта глубокого термического разложения углеводородного сырья по существу на составляющие элементы.

5. Процесс получения нефтяных пеков (пекование) - новый внедряемый в отечественную нефтепереработку процесс термолиза (карбонизации) тяжёлого дистиллятного или остаточного сырья, проводимый при пониженном давлении, умеренной температуре (360 - 420 0С) и длительной продолжительности. Помимо целевого продукта - пека - в процессе получают газы и керосиногазойлевые фракции.

6. Процесс получения нефтяных битумов - среднетемпературный продолжительный процесс окислительной дегидроконденсации (карбонизации) тяжёлых нефтяных остатков (гудронов, асфальтитов деасфальтизации), проводимый при атмосферном давлении и температуре 250 - 300 0С.

В качестве сырья термодеструктивных процессов нефтепереработки, кроме пиролиза, используются остатки прямой перегонки (мазуты, полу - гудроны, гудроны), термического крекинга, пиролиза (смолы), деасфальтизации (деасфальтизат или асфальтит) и высококипящие ароматизированные концентраты и газойли, получаемые на основе дистиллятных продуктов (экстракты масляного производства, тяжёлые газойли каталитического крекинга, коксования, дистиллятные крекинг - остатки и др.).

Термический крекинг

Процесс термического крекинга тяжёлых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил своё «бензинопроизводящее» значение. В настоящее время этот процесс получил новое назначение - термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля - сырья для последующего получения технического углерода (сажи).

В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используются ароматизированные высококипящщие дистилляты: тяжёлые газойли каталитического крекинга, тяжёлая смола пиролиза и экстракты селективной очистки масел.

При ТКДС за счёт преимущества протекания реакций дегидроконденсации аренов, образующихся при крекинге парафино-нафтеновых углеводородов, а также содержащихся в исходном сырье, происходит дальнейшая ароматизация сырья.

Основными целевыми продуктами ТКДС являются термогазойль (фракция 200 - 480 0С) и дистиллятный крекинг - остаток - сырьё установок замедленного коксованная - с целью получения высококачественного кокса, например, игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Технологическая схема

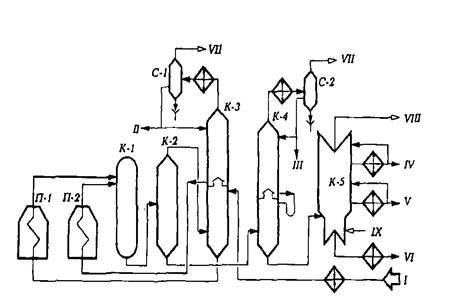

Установка состоит из следующих секций: реакторное отделение, включающее печи крекинга тяжёлого П1 и лёгкого П2 сырья и выносную реакционную колонну К1; отделение разделения продуктов крекинга, которое включает испарители высокого давления К2 и низкого К4 давления для отделения крекинг - остатка, комбинированную ректификационную колонну высокого давления К3, вакуумную колонну К5 для отбора вакуумного термогазойля и тяжёлого крекинг - остатка и газосепараторов С1 и С2 для отделения газа от нестабильного бензина.

Исходное сырьё после нагрева в теплообменниках поступает в нижнюю секцию колонны К3. Она разделена на 2 секции полу-глухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжёлого и лёгкого сырья, отбираемые соответственно с низа и из аккумулятора К3, подаются в змеевики трубчатых печей П1 и П2, где нагреваются до температуры соответственно 500 и 550 0С и далее поступают для углубления крекинга в выносную реакционную камеру К1. Продукты крекинга затем направляются в испаритель высокого давления К2. Крекинг - остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления К4, а газы и пары бензино - керосиновых фракций - в колонну К3.

Уходящие с верха, К3 и К4 газы и пары бензиновой фракции охлаждаются в конденсаторе - холодильнике и поступают в газосепараторы С1 и С2. Затем газы направляются на разделение на ГФУ, а балансовое количество бензинов - на стабилизацию.

Крекинг - остаток, выводимый с низа К4, подвергается вакуумной разгонке в колонне К5 на вакуумный термогазойль и вакуумный дистиллятный крекинг - остаток.

I - сырье; II - бензин на стабилизацию; Ш - тяжелый бензин из К-4; IV-вакуумный отгон; V- термогазойль; VI - крекинг-остаток; VII -газы на ГФУ; VIII - газы и водяной пар к вакуум - системе; IX - водяной пар.

Рисунок 1 - Принципиальная технологическая схема установки термического крекинга дистиллятного сырья