Введение

В условиях научно-технического прогресса особенно важно развитие определяющих его областей науки, техники и производства. Практически нет ни одной отрасли машиностроения, приборостроения и строительства, в которой не применялись бы сварка и резка металлов. С помощью сварки получают неразъемные соединения почти всех металлов и сплавов различной толщины - от сотых долей миллиметра до нескольких метров.

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого.

Сварка является важнейшей и неотъемлемой частью, любого строительства. Причем работы связанные со сваркой являются наиболее ответственными, так как от них зависит крепость конструкций в целом или несущая способность отдельных узлов и деталей.

Сварка является очень древними процессом. Однако только в конце XVIII столетия началось быстрое развитие сварки, связанное с интенсивным развитием промышленности. Следует отметить, что разработка и практическое применение основных современных методов сварки были осуществлены в те времена замечательными русскими инженерами Н. Н. Бенардсоном и Н. Г. Славяновым.

Основные методы сварки.

Существующие в настоящее время способы сварки можно подразделить на две основные группы (по состоянию соединяемых кромок в процессе сварки). К первой группе относятся способы, при которых металлы свариваются в твердом состоянии при совместной пластической деформации, часто одновременно с дополнительным нагревом (способы сварки давлением). Ко второй группе относятся способы, при которых металлы вместе соединения расплавляются (способы сварки плавлением).

При сварке методами первой группы металлы совместно сжимаются и деформируются. В зависимости от температуры металла в месте сварки эти методы подразделяются на три подгруппы. В первом случае сварка проводится без подогрева металлов (сварка глубокой деформацией, сварка сдвигом). Этими методами свариваются только высоко пластичные металлы. Во втором случае металлы подогревают в процессе сварки до температур, близких к температуре порога рекристаллизации (сварка ультразвуковыми колебаниями).

Наибольшее значение имеют методы третьей подгруппы. Металлы в этом случае нагреваются до температур, значительно превышающих температуру порога рекристаллизации. В качестве источников тепла используются горн (кузнечная сварка), электрический ток (контактная стыковая и шовно-стыковая сварка), газовое пламя (газопрессовая сварка) и др.

При сварке методами второй группы между соединяемыми деталями мощным источником тепла создается ванночка расплавленного металла. Она образуется преимущественно за счет оплавления кромок свариваемых деталей. После удаления источника тепла в ванночке затвердевает (кристаллизуется) и образуется сварное соединение. В качестве источника тепла используется электрическая дуга, электрический ток, поток электронов, газовое пламя и др.

Типы сварных соединений.

Сварным называется неразъемное соединение нескольких деталей, полученное с помощью сварки. В зависимости от взаимного расположения свариваемых элементов в пространстве существует несколько типов сварных соединений.

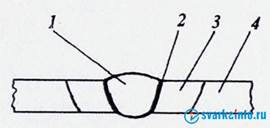

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Стыковое соединение

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- Односторонним

- Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- Без скоса кромок

- Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение - процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

Угловое соединение

Угловой шов позволяет прикрепить два листа между собой под углом в 90º или любым другим. При этом один шов будет внутренним (между двумя пластинами), а второй, наружным (на конце сведенных пластин). Сваривание таким типом широко применяется в изготовлении:

- каркасов беседок;

- козырьков;

- навесов;

- кузовов грузовых машин.

Подобное сварное соединение обозначается «У1», или другими сопутствующими цифрами, в зависимости от нюансов шва. Если две пластины имеют разную толщину, то более толстую рекомендуется располагать внизу, а тонкую ставить «ребром» на нее. Электрод или горелку направляют преимущественно на толстую часть. Это позволит качественно сварить детали, без образования подрезов и прожогов.