В ИЯФ им. Г.И. Будкера СО РАН разработана установка для получения нанодисперсных порошков методом испарения материалов с применением сфокусированного электронного пучка мощностью до 100 кВт [1–3]. Особенностью метода в сравнении с известными способами изготовления нанопорошков [4, 5] является испарение с применением электронного пучка в среде с атмосферным давлением. Пучок генерируется промышленным ускорителем электронов, серийно выпускаемым в институте. Такой метод получения обладает рядом преимуществ. Одним из основных является возможность нагрева испаряемого материала без контакта с нагревательными элементами, в удалёнии от стенок испарительной камеры. Реализуется так называемый гарнисажный способ плавки и испарения в окружении нетронутого исходного вещества. При этом стенки испарительной камеры можно сделать водоохлаждаемыми, что предотвращает загрязнение испаряемого материала материалом стенок. Вследствие воздействия пучка непосредственно на поверхность испарения сокращается время выхода установки на режим испарения.

Эксперименты начали проводиться по инициативе С.П. Бардаханова (ИТПМ СО РАН) с 1993 г. Были получены нанопорошки более 30 материалов, относящихся к разным классам: простых веществ, оксидов, нитридов, карбидов. Получено несколько видов углеродных наноструктур.

Диапазон размеров наночастиц зависит от типа вещества, режима испарения и лежит в пределах 5–200 нм.

Мощность используемого электронного пучка, по нашим оценкам, позволяет обеспечивать производительность порядка нескольких килограммов порошка в час.

Однако заметная производительность – свыше 3 кг/ч пока была достигнута только при получении нанопорошка аэросила (SiO2) с применением опытно-промышленной установки с габаритами узла испарения около 1 м. При испарении большинства других материалов производительность составляет не более десятков граммов в час, за исключением легкоплавких материалов, таких, как висмут и его оксид, серебро, медь. В работе показано имеющееся в настоящее время, по мнению авторов, несоответствие мощности источника с достигаемой производительностью процесса. Представлены результаты расчётных оценок, полученных моделированием с использованием одной из возможных расчётных схем. Они сопоставлены с экспериментальными данными.

Оборудование

После выхода из ускорительной трубки ускорителя (рис. 1, поз. 1) пучок проходит через устройство выпуска в атмосферу 5. К выпускному устройству пристыковывается камера испарителя с испаряемым веществом 9. Вследствие нагрева испаряемого вещества пучком в нижней части ис- парителя образуется ванна расплава. Над ванной расплава организуется поток воздуха или инерт- ного газа, в зависимости от вида испаряемого материала. Диаметр пучка на уровне испаряемого вещества определяется рассеянием электронов на молекулах воздуха или инертного газа по пути распространения пучка. Для пролётного расстояния 10 см характерный диаметр пучка составляет 1 см.

Рис. 1. Схема установки для получения нанопорошка. Цифрами обозначены: 1 – промышленный ускоритель электронов ЭЛВ-6; 2 – магниторазрядные насосы; 3 – граничные линии пучка; 4 – дифференцированная откачка; 5 – система выпуска сфокусированного пучка в атмосферу; 6 – фокусирующие линзы; 7 – подача воздуха для блокирования попадания инертного газа в систему выпуска; 8 – водяное охлаждение камеры испарите- ля; 9 – камера испарителя с помещённым в неё исходным материалом; 10 – промежуточная камера охлаждения нанопорошка; 11 – камера сбора порошка с рукавным фильтром 12; 13 – вентилятор, обеспечивающий циркуляцию инертного газа

В настоящее время отфильтрованный поток инертного газа после вентилятора 13 выбрасывается в атмосферу. Однако принцип функционирования установки позволяет сделать цикл получения нанопорошка замкнутым, как это и показано на рис. 1. Преимущества замкнутого цикла заключаются в экономии инертного газа и предотвращении выхода продуктов испарения в окружающую среду. Последнее существенно в случае получения нанопорошков токсичных веществ. Для простоты на рис. 1 не показан сосуд с инертным газом, подсоединённый через редуктор к системе для обеспечения в ней минимального избыточного давления инертного газа. Используется три вида установок, различающихся своими размерами: мини – с диаметром камеры испарения 6,5 см, используемая для получения нанопорошков в малых количествах, например, драгметаллов, среднего размера с диаметром камеры испарения 15 см (рис. 2) и опытно-промышленная установка (рис. 3) с непрерывной подачей сырья.

Расчёт параметров камеры испарения и сопоставление с экспериментом

Была составлена упрощённая модель энергетических потоков в камере испарения [6, 7]. За основу взята конструкция камер периодического действия минимального и среднего размера, как на рис. 2. Модель составлена без учёта парообразования. Считается, что распределение темпера- тур соответствует парообразованию, но процесс парообразования в расчёт не включён. Это сдела- но с той целью, чтобы отдельно учесть потоки тепла, связанные только с поддержанием темпера- турных полей. Мощность, вносимая в камеру электронным пучком, полностью передаётся ванне расплава, а от неё растекается потоками энергии в донную часть камеры за счёт теплопроводности через расплав и за счёт излучения от поверхности расплава за вычетом излучения, возвращающе- гося в расплав, от стенок камеры над расплавом. От камеры испарения мощность, вносимая пуч- ком, отводится через водоохлаждаемые стенки. Мощности, отводимые водой от расплава Pbt и от стенок камеры над расплавом Pw, измерялись независимо. Модель позволяет определить мощ- ность светового излучения, исходящего от поверхности испаряемого материала, по формуле

dw

2 4

Pr = ∫ 2π r σ(T (r)) dr, (1)

где dw – диаметр цилиндрической стенки камеры; σ – постоянная Стефана – Больцмана; T (r) – за- висимость температуры поверхности жидкой ванны от расстояния r от её центра. Распределение температуры T (r) определялось на основании решения задачи теплопроводности в ванне расплава

с применением программы [8]. На основании предположения о равномерном распределении диф- фузного светового излучения W в объёме камеры испарения получено выражение для мощности Pw, отводимой водой от стенок камеры испарения, расположенных над расплавом:

P = ε S ⎛ P − σ T 4 π d 2 ⎞, (2)

w π d 2 ⎜

w π d 2 ⎜

r w 4 w ⎟

ε S + w ⎝ ⎠

где ε – коэффициент черноты стенок; S – их суммарная площадь поверхности; Tw – температура поверхности порошкового налёта на стенках камеры со стороны объёма камеры. При расчёте предполагалось, что Tw близка к температуре плавления испаряемого вещества Tm, т.е. принимали Tw = Tm. Плотность потока диффузно распределённого теплового излучения в камере W определя- ли по формуле

| w |

ε S

, (3)

w

в которой также предполагалось Tw = Tm.

Результаты сопоставления вычислений величин Pr, Pw и W для некоторых характерных режимов испарения с экспериментальными данными представлены в табл. 1 и 2. При расчётах были приняты следующие модельные параметры: температура плавления испаряемого вещества Tm = 2000 К, температура кипения 4000 К, что сопоставимо со свойствами таких оксидов, как Al2O3, TiO2 и, в меньшей степени, с Y2O3. Считалось, что расплав характеризуется эффективным коэффициентом теплопроводности λ, учитывающим как собственно теплопроводность, так и конвекцию.

Расчётная мощность, требуемая на поддержание температурного поля в камере испарения, равная мощности отводимой водяным охлаждением от донной части и стенок камеры, не превышает 2,93 кВт для испарителя диаметром 6,5 см и 12,2 кВт для испарителя диаметром 15 см (табл. 1). Эти значения составляют всего лишь около 25 % от реально отводимой мощности от каждого из упомянутых испарителей (табл. 2). Если верить расчётной модели, остаётся предполо- жить, что мощность сверх требуемой только на поддержание температуры затрачивается на испа- рение из расплава, но пар из испарителя не выходит, а оседает на стенках камеры, передавая им энергию при конденсации.

Табл ица 1

Результаты вычисления параметров камеры испарения

| Диаметр камеры испарения, см | Высота камеры над расплавом, см | λ, Вт/(см·К) | Диаметр лунки кинжаль- ного про- плавления, см | Глубина лунки кинжаль- ного про- плавления, см | Мощность, отводимая от распла- ва через дно, кВт | Pw, кВт | W, Вт/см2 | Поток мощности излучения от расплава Pr, кВт |

| 0,1 | 0,4 | 1,6 | 0,58 | 0,74 | 7,19 | |||

| 0,5 | 0,4 | 1,6 | 1,41 | 1,52 | 8,17 | |||

| 17,5 | 0,1 | 1,89 | 2,93 | 42,7 | ||||

| 17,5 | 0,5 | 5,74 | 6,45 | 49,8 |

Как следует из табл. 2, полная мощность, отводимая водой, остаётся меньше мощности, вводимой в камеру пучком. Разность этих мощностей можно объяснить расходом на нагрев транспортирующего газа, который, как показывают оценки, может составлять около 5 кВт. Кроме того, вследствие низкой точности измерения мощности, отводимой водой, могла возникнуть ошибка в значении этой величины около 20 %.

Таблица 2

Некоторые экспериментальные параметры камеры испарения

| Диаметр камеры испарения, см | Высота камеры над расплавом, см | Испаря- емое вещество | Диаметр электрон- ного пучка, см | Темпера- тура кипения [5], °С | Мощность, отводимая от распла- ва через дно, кВт | Pw, кВт | Мощность электрон- ного пучка, кВт | Произво- дитель- ность по порошку, г/ч |

| Y2O3 | 0,5 | 0,35 | 4,5 | 11,2 | 15,5 | |||

| Al2O3 | 0,5 | Ниже предела измерения | 9,7 | 19,6 | ||||

| Al2O3 | 0,8 | 1,6 | 27,82 | 14,5 | ||||

| TiO2 | 7,1 | 43,5 | 8,8 |

В табл. 3 представлены данные по производительностям для ряда полученных порошков в сопоставлении с их температурами плавления и кипения. В квадратных скобках указаны ссылки на соответствующие источники. По температурам кипения в литературе имеется большое расхождение, вплоть до 1000 °С [9–14]. Настоящий расчёт давления паров в зависимости от температуры для ряда веществ выполнен с учётом вероятных химических превращений при испарении. Для этой цели использовали наиболее надёжные данные по температурным зависимостям термодинамических параметров [13, 14].

Таблица 3

Характеристики процесса получения некоторых нанопорошков

| Мате- риал | Температура плавления, °С | Температура кипения, °С | Мощность пучка, кВт | Средний размер частиц, нм | Произво- дитель- ность, г/ч | Удельная про- изводитель- ность⋅102, моль/(кВт·ч) |

| Bi | 217,4 [1] | 1552 [1]; 1422 [4] | Окисление Bi до Bi2O3 в потоке воздуха | |||

| 4,2 | 163,8 | 18,7 | ||||

| Bi | 217,4 [1] | 1552 [1]; 1422 [4] | 7,2 | 16,3 | ||

| Ag | 960,5 [1] | 2167 [1]; 2157 [4] | 73,1 | 7,5 | ||

| Cu | 1083 [1] | 2543 [1]; 2845 [4] | 12,5 | 112,5 | 14,2 | |

| SiO2 | Кварц 1610 [2]; кристоба- лит 1720 [2] | Кварц 1997 [2]; кристобалит 2950 [2]; 2227 [4]; 2805 [5]; | 70* | 40* | 3000* | 71,3* |

| Si | 1415 [3] | 3300 [1]; 2613 [4]; 3290 [5] | 11,2 | 1,02 | 0,32 | |

| TiO2 | 1830 [2]; 1650 выдел. О2 [5] | Разлаг. 2927 [2]; част. раз- лаг. 3540 [5] | 8,8 | 0,18 | ||

| Al2O3 | 2046,5 [2] 2054 [5] | 2980 [2]; 2974 [4]; разлаг. 3910 [5] | 14,5 | 0,29 |

Окончание табл. 3

| Мате- риал | Температура плавления, °С | Температура кипения, °С | Мощность пучка, кВт | Средний размер частиц, нм | Произво- дитель- ность, г/ч | Удельная про- изводитель- ность⋅102, моль/(кВт·ч) |

| Gd2O3 | 2322 [2] | Предположи- тельно 4100 | 10,2 | 26,6 | 0,72 | |

| Y2O3 | 2430 [2] | 4300 [2]; 4480 [5] | 15,5 | 0,11 | ||

| W | 3420 [1] | 5680 [1]; 5370 [4] | Окисление W до WO2 и WO3 в потоке воздуха | |||

| 22,4 | 12,3 | 0,3 | ||||

| W | 3420 [1] | 5680 [1]; 5370 [4] | 32,6 | 0,54 |

П р и м е ч а н и е. * Получение данного порошка производилось на опытно-промышленной установке с габаритами узла испарения около 1 м (рис. 2).

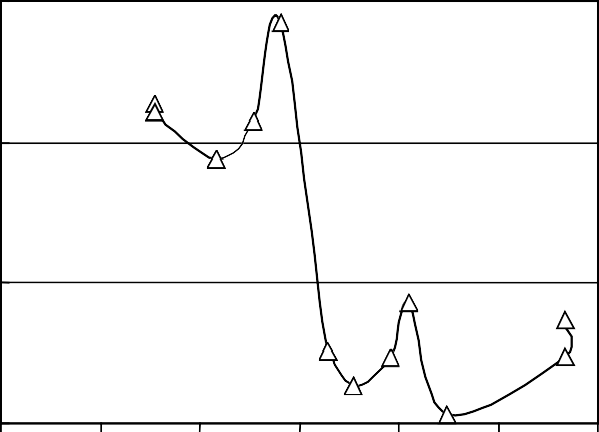

Как видно из табл. 3, каких-либо явных зависимостей между производительностью получения порошков и параметрами процесса не просматривается. Однако из графика зависимости удельной производительности по порошку, выраженной как отношение числа молей порошка к затраченной энергии в киловаттчас, от температуры плавления (рис. 4) можно сделать вывод, что представленные порошки делятся на две группы. Порошки с температурой кипения испаряемого материала ниже 3000 °С могут получаться с высокой производительностью порядка 0,1 моль/(кВт·ч) и выше. При температуре кипения выше указанного значения производительность падает почти на два порядка до уровня 0,3·10–2 моль/(кВт·ч).

1,000

1,000

0,100

0,100

0,010

0,001

0 1000 2000 3000 4000 5000 6000

°

Температура кипения, С

Рис. 4. Зависимость удельной производительности получения нано- порошка от температуры кипения испаряемых веществ

Выводы

Наблюдается значительное рассогласование между производительностью процесса получения нанопорошков, следующей из модельной оценки энергетических потоков в испарительной камере и экспериментальной производительностью. Данное рассогласование может быть вызвано существенной неточностью в одном или нескольких исходных предположениях принятой модели. В том случае, если модель не содержит принципиальных ошибок, следует сделать вывод, что испаряемый порошок не имеет возможности выйти из камеры и почти весь возвращается в конденсированное состояние, выделяя энергию на стенках камеры.

Описываемый в работе метод получения нанопорошков не имеет ограничений по температу- ре кипения испаряемых материалов, но производительность его падает на один-два порядка при превышении температуры кипения исходного материала 3000 °С[М.Г. ГОЛКОВСКИЙ*, П.С. ПРОЗОРЕНКО*, И.К. ЧАКИН*, В.С. ЕЛИСЕЕВ*, С.П. БАРДАХАНОВ**

ПОЛУЧЕНИЕ НАНОПОРОШКОВ РАЗЛИЧНЫХ МАТЕРИАЛОВ МЕТОДОМ ИСПАРЕНИЯ ИСХОДНОГО ВЕЩЕСТВА С ПРИМЕНЕНИЕМ СФОКУСИРОВАННОГО ЭЛЕКТРОННОГО ПУЧКА, ВЫПУЩЕННОГО В СРЕДУ С АТМОСФЕРНЫМ ДАВЛЕНИЕМ

]

1 https://globalsib.com/19975/

2 А.М. Багамадова. Получение нанопорошка оксида цинка методом самопроизвольного взрывного пиролиза цитратных комплексов // Журнал технической физики.–2012.–Т.82–№ 4.–С. 156-158.

3 О.Б. Назаренко, Д.В. Тихонов / Формирование наночастиц в условиях электрического взрыва проводников. Методические указания к выполнению лабораторных работ по курсу "Электрический взрыв как метод получения наноматериалов".–М.: Издательство Томского политехнического университета, 2008.-87 с.

4 А.П. Ильин, О.Б. Назаренко, Д.В. Тихонов, Г.В. Яблуновский // Получение нанопорошков вольфрама методом электрического взрыва проводников.–Известия Томского политехнического университета.–2005.– Т. 308.–№ 4.–С. 68-70.

5 Ю.А. Котов, О.М. Саматов, М.Г. Иванов, А.М. Мурзакаев, А.И. Медведев, О.Р. Тимошенкова, Т.М. Демина, И.В. Вьюхина. Получение композиционных нанопорошков с помощью волоконного иттербиевого лазера и их характеристики // Журнал технической физики.–2011.–Т.81–№ 5.–С. 65-68.

6 Ю.А. Котов, В.В. Осипов, О.М. Саматов, М.Г. Иванов, В.В. Платонов, А.М. Мурзакаев, Е.И. Азаркевич, А.И. Медведев, А.К. Штольц, О.Р. Тимошенко. Характеристики нанопорошков, получаемых при испарении CeO2/Gd2O3 мишеней излучением импульсно-периодического CO2 лазера // Журнал технической физики.–2004. Т. 74– № 3. С. 72–77.

7 Д.А. Дубов, Вл. Н. Снытников, В.Н. Снытников. Получение нанопорошков тугоплавких оксидов методом лазерного испарения // Сборник научных трудов НГТУ. - 2005. - № 4(42). -С. 1–8.

10 José F. Bartolomé, Anton Smirnov, Heinz-Dieter Kurland, Janet Grabow & Frank A. Müller. New ZrO2/Al2O3 Nanocomposite Fabricated from Hybrid Nanoparticles Prepared by CO2 Laser Co-Vaporization.–[Электронный ресурс]. Режим доступа: https://www.nature.com/articles/srep20589/-31.03.15.

12 Ильвес Владислав Генрихович//Применение импульсного электронного пучка для получения нанопорошков некоторых оксидов: Дис. … канд. техн. наук.-Екатеренбург,2010.

13 Бардаханов С.П..Применение мощных ускорителей типа ЭЛВ для получения нанопорошков./Бардаханов С.П., Корчагин А.И., Куксанов Н.К. в, Лаврухин А.В.,. Салимов Р.А, Фадеев С.Н., Черепков В.В., Вейс М.Е.//Problems of Atomic Science and Technology.-2008.-№5.- Series:Nuclear Physics Investigation(50).-p.165-168.

14 35 Ramsay J.D.F. Ultrafine oxide powders prepared by electron beam evaporation./ Ramsay J.D.F., Avery R.G.// J. Mater.Sci.-1974.-Part 1, v.9.- p.1689-169; Part 2, v.9.-p.1689-1695.

15 38 Estman. J.A. Synthesis of nanophase material by electron beam evaporation./ Estman J.A., Tompson L.J., Marshall D.J.//J. Nanostructured Materials.- 1993.- vol.2.-p.377-382.

16 48 Гусев А.И. Нанокристаллические материалы: методы получения и свойства./Гусев А.И.- Екатеринбург,1998.-199 с.

17 М.Г. Голковский, П.С. Прозоренко, И.К. Чакин, В.С. Елисеев, С.П. Бардаханов. Получение нанопорошков различных материалов методом испарения исходного вещества с применением сфокусированного электронного пучка, выпущенного в среду с атмосферным давлением.

21 Бадаханов С.П.Получение нанопорошков испарением исходных веществ на ускорителе электронов при атмосферном давлении./ Бадаханов С.П., Корчагин А.И., Куксанов Н.К.,.Лаврухин А.В., Салимов Р.А., Фадеев С.Н., Черепков В.В.//Доклады Академии Наук.- 2006.-т.409,№3.-с.320-323.

Список Литературы

1. Фамилия И.О. Название книги. – М.: Издательство, 2013. – 123 с.

2. Название книги / Под ред. И.О. Фамилия. – М.: Издательство, 2011. – 123 с.

3. Фамилия И.О. Название статьи // Журнал. – 2012. – Т. 1. – № 11. – С. 71–77.

4. Фамилия И.О. Название диссертации: Автореф. дис. … канд. физ.-мат. наук. – Томск, 2010. – 19 с.

5. Пат. 2000000 РФ. МПК8 G01N 29/04. Способ определения … / И.О. Фамилия. Заявлено 10.04.2007; Опубл. 10.02.2008, Бюл. № 4. – 6 с.

6. Фамилия И.О. Моделирование процесса // Современные техника и технологии: Труды VII Междунар. научно-практической конференции молодых ученых. – Томск, 2008. – Т. 1. – С. 226–228.

7. Фамилия И.О. Обработка экспериментальных данных [Электронный ресурс]. – Режим доступа: https://www.tpu.ru/html/izvestia.htm. – 25.04.08.

Пример оформления рисунка, таблицы и списка литературы в докладе на английском языке: