ДИРЕКЦИЯ СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

(ОАО «ВНИИЖТ»)

УТВЕРЖДЕНО:

Комиссией Совета по

железнодорожному транспорту

полномочных специалистов

вагонного хозяйства

железнодорожных администраций

(протокол от 20-22 апреля 2011г., п.2.1.5)

Ремонт сваркой и износостойкой наплавкой пятника рам грузовых вагонов

Технологическая инструкция

ТИ-ТНП-2010

|

Москва – 2010 г.

Москва – 2010 г.

| РАЗРАБОТАНО | Открытым акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» | |

| ВНЕСЕНО | Дирекцией Совета по железнодорожному транспорту государств-участников Содружества | |

| ПРИНЯТО | Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол пятидесятого заседания от 7-9 декабря 2010 г., г. Ростов-на-Дону, п. 13.1.6) | |

| ВЗАМЕН | Технологической инструкции № ТИ-ТНП/2001 «Восстановление износостойкой автоматической наплавкой пятника грузовых вагонов с последующей механической обработкой» |

СОДЕРЖАНИЕ

| 1 ОБЩИЕ ПОЛОЖЕНИЯ | |

| 2 ДЕФЕКТЫПЯТНИКА | |

| 3 ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И НАПЛАВКИ | |

| 4 СВАРОЧНЫЕ МАТЕРИАЛЫ | |

| 5 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС | |

| 5.1 ОБЩИЕ ТРЕБОВАНИЯ | |

| 5.2 ПОДГОТОВКА К ИСПРАВЛЕНИЮ ДЕФЕКТОВ ПЯТНИКА ВО ФЛАНЦАХ И РЕБРАХ СВАРКОЙ | |

| 5.3 РЕМОНТ СВАРКОЙ ДЕФЕКТОВ ПЯТНИКА ВО ФЛАНЦАХ И РЕБРАХ | |

| 5.4 НАПЛАВКА ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | |

| 5.5 РЕМОНТ ОТВЕРСТИЯ ПОД ШКВОРЕНЬ | |

| 5.6 ЗАВАРКА КРЕПЕЖНЫХ ОТВЕРСТИЙ ВО ФЛАНЦЕ ПЯТНИКА | |

| 6 КОНТРОЛЬ КАЧЕСТВА И ИСПРАВЛЕНИЕ ДЕФЕКТОВ | |

| 7 МАРКИРОВКА | |

| 8 МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ | |

| 9 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ | |

| Приложение А (обязательное) – Перечень нормативных документов | |

| Приложение Б (справочное) – Контроль параметров пятника тип 1, 2, 4 | |

| Приложение В (справочное) – Контроль параметров пятника тип 3 | |

| ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ |

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Настоящая технологическая инструкция (далее - инструкция) распространяется на технологию восстановления сваркой и износостойкой наплавкой пятников рам всех типов грузовых вагонов (далее - пятник), предназначенных для эксплуатации в межгосударственном сообщении на железных дорогах государств-участников Содружества.

1.2 Ремонт пятников, при всех видах плановых ремонтов грузовых вагонов, должен производиться на вагоноремонтных предприятиях, имеющих право на проведение указанных работ, соответствующую техническую оснащенность, нормативно-техническую документацию, квалифицированный персонал.

1.3 Пятники, подлежащие ремонту сваркой и износостойкой наплавкой, должны соответствовать требованиям ОСТ 24.052.05-90 и быть выполнены штампованными из стали марок 09Г2, 09Г2С, 15ХСНД по ГОСТ 19281 и из стали марки 20 по ГОСТ 1050, или литыми из стали марок 20Л, 25Л, 20ГЛ, 20ФЛ, 20Г1ФЛ по ГОСТ 977.

Инструкция не распространяется на ремонт штампованных пятников, изготовленных из сталей марок 40Х, 38ХС, 30ХГСА по ГОСТ 4543, осевой стали по ГОСТ 4728 и стали марки 45 по ГОСТ 1050.

Марку материала пятника, следует определять по обозначению, нанесенному в маркировке.

1.4 Контроль, дефектацию и ремонт пятников следует проводить в соответствии с требованиями:

– РД 32 ЦВ 067;

– ЦВ/587;

– ЦВ/627;

– «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

1.5 На основании требований инструкции на всех вагоноремонтных предприятиях, производящих ремонт пятников, должен быть разработан местный технологический процесс.

1.6 Дефектные пятники, поступающие в ремонт, должны быть сняты с вагона, очищены от грязи, смазки и коррозионных повреждений, промыты и просушены.

2 ДЕФЕКТЫПЯТНИКА

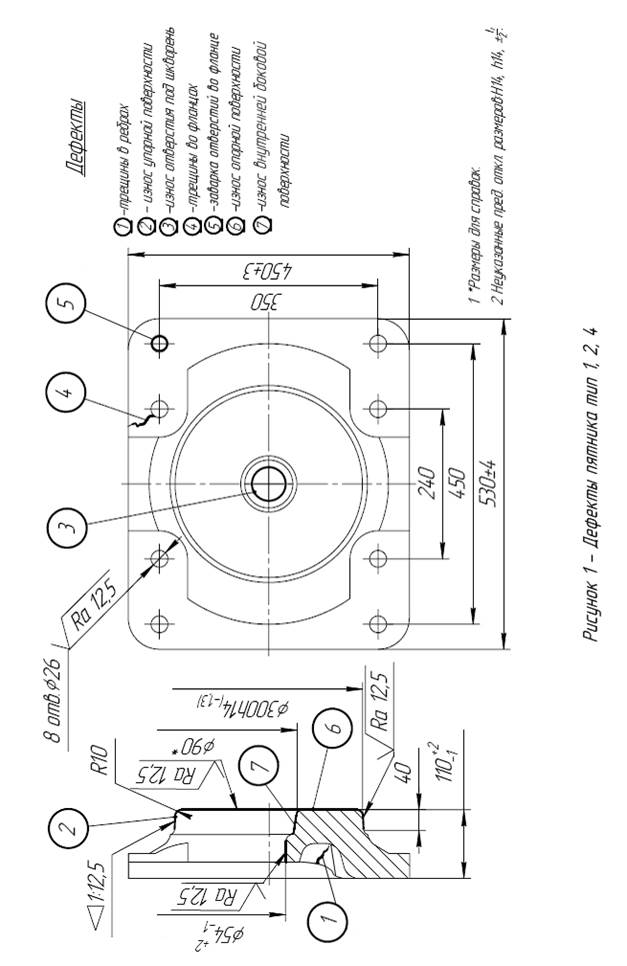

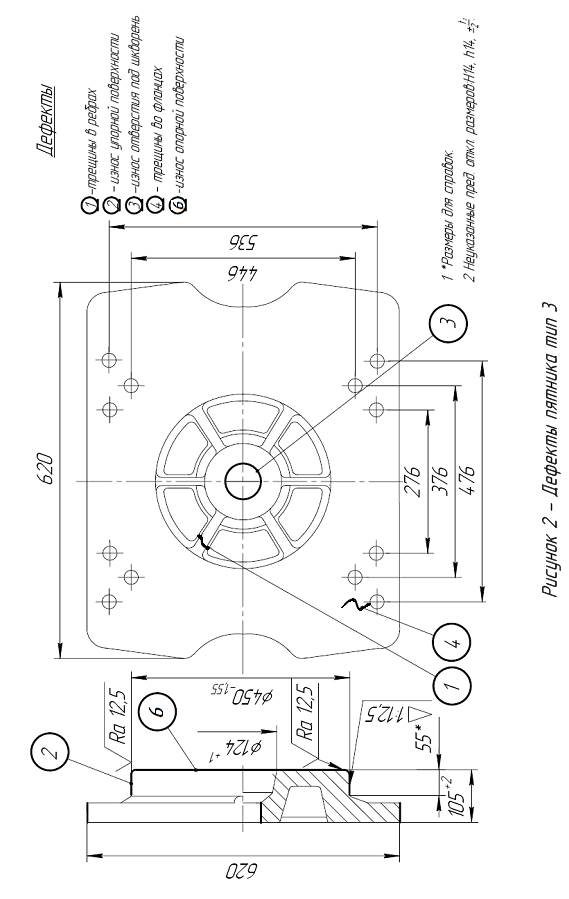

2.1 При всех видах ремонта вагонов разрешается ремонтировать сваркой дефекты пятника, указанные на рисунках 1, 2:

– трещины в ребрах (дефект 1);

– трещины во фланцах (дефект 4) при суммарной длине не более 100 мм;

– отверстие под шкворень (дефект 3) – вварка втулки (вариант восстановления).

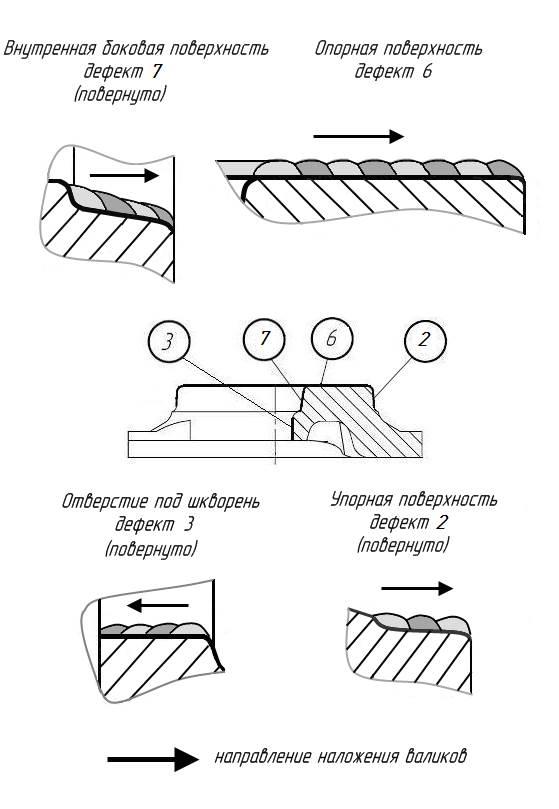

2.2 При всех видах ремонта вагонов разрешается восстанавливать наплавкой поверхности пятника, указанные на рисунках 1 и 2, при условии, что глубина износа не превышает 7 мм:

– упорная поверхность (дефект 2);

– опорная поверхность (дефект 6);

– отверстие под шкворень (дефект 3);

– внутренняя боковая поверхность (дефект 7);

2.3 Разрешается заваривать дефектные крепежные отверстия диаметром 26 мм во фланце пятника (дефект 5) с последующим сверлением новых по разметке или «по месту» при креплении пятника к раме.

3 ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И НАПЛАВКИ

3.1 Оборудование, которым укомплектован участок по восстановлению сваркой и износостойкой наплавкой пятников рамы грузовых вагонов (далее – участок), должно иметь технические паспорта предприятий-изготовителей. При отсутствии паспорта его составляет предприятие-потребитель.

3.2 Наладка, обслуживание и ремонт оборудования должны проводиться в соответствии с графиком планово-предупредительных ремонтов предприятия, но не реже, чем указано в техническом паспорте на оборудование.

3.3 Участок, в зависимости от вариантов технологических решений, должен быть укомплектован оборудованием в соответствии с 3.4-3.13.

3.4 Специализированные сварочные установки для восстановления пятника автоматической износостойкой наплавкой.

При отсутствии на участке специализированных сварочных установок следует использовать универсальные сварочные вращатели по ГОСТ 19143 и кантователи по ГОСТ 30295.

3.5 В качестве источников питания сварочной дуги следует использовать сварочные выпрямители, обеспечивающие номинальный режим работы при значении сварочного тока 500 А и продолжительности включения ПН (Х) = 60 % по ГОСТ 10594:

– однопостовые выпрямители с падающими вольт-амперными характеристиками по ГОСТ 13821 для ручной дуговой наплавки, сварки и электродуговой резки покрытыми электродами (далее – ЭДР), а также воздушно-дуговой строжки (далее – ВДС);

– универсальные выпрямители для автоматической и механизированной дуговой наплавки, а также для операций, указанных в предыдущем перечислении.

Автоматы и полуавтоматы для автоматической и механизированной дуговой сварки и наплавки плавящимся электродом должны соответствовать требованиям ГОСТ 8213, ГОСТ 18130 соответственно.

3.6 Электросварочное оборудование должно быть оснащено: кабелями для электродуговой сварки; соединителями кабельными разъемными тип СКР-50 500 А по ГОСТ 22917; электрододержателями сварочными, например, ЭДС-300, ЭУ-300, ЭД-31 по ГОСТ 14651; барабанами и катушками для сварочной проволоки по ГОСТ 25445; реостатами балластными; щитками для защиты электросварщика по ГОСТ 12.4.035.

3.7 Для подготовки сварочных материалов, в соответствии 4.9, участок должен быть оборудован электрической печью или сушильным шкафом с номинальной температурой нагрева не менее 500 °С, оснащенными автоматикой для поддерживания заданного температурного режима.

3.8 Для предварительного подогрева пятника пропановым пламенем следует использовать горелку газовоздушную по ГОСТ 29091. Разделку дефектов ацетилен-кислородным или пропан-кислородным пламенем следует проводить, используя горелки по ГОСТ 1077 или резаки по ГОСТ 5191.

Баллоны для хранения и транспортировки горючих газов должны соответствовать требованиям ГОСТ 15860, ГОСТ 949 и, при питании постов и установок, должны быть оснащены газовыми редукторами по ГОСТ 13861 (типов БКО, БПО и БАО – для подачи кислорода, пропана и ацетилена соответственно) и газовыми шлангами III класса по ГОСТ 9356.

3.9 Для восстановления наплавленных поверхностей до чертежных размеров и изготовления втулок ремонтных отверстия под шкворень участок должен быть оснащен металлорежущим оборудованием, например, станком токарным 1М63 по ТУ 2.024-908-67 или 1516 по ТУ 2.024-1613-70, укомплектованным режущим инструментом: резец 2100-0769 по ГОСТ 18869, резец 2140-0506 по ГОСТ 18872.

3.10 Для перемещения и установки пятников в рабочее положение на постах сварки, наплавки и механической обработки участок должен быть оснащен кран-балкой или тельфером расчетной грузоподъёмности.

3.11 Участок должен быть оснащен закрытым ситом для просеивания флюса с ячейкой размером не более 3,0х3,0 мм для флюса марки АН-348А и не более 4,5´4,5 мм для флюса марки АН-60, изготовленным из сетки проволочной тканной с квадратными ячейками по ГОСТ 3826, ГОСТ 6613.

3.12 Для подготовки поверхностей и разделки дефектов под электродуговую заварку использовать: машина пневматическая шлифовальная, например, модели ИП 2009А по ГОСТ 12633; круги шлифовальные по ГОСТ 23182 и зачистные по ГОСТ 2424; дрель пневматическая, например, модели ИП 1009 по ГОСТ 12633, ТУ 22-5805-84; молоток пневматический рубильный, например, ИП 4108 по ТУ 22-1-020-50-87; зубило по ГОСТ 7211; молоток по ГОСТ 2310.

3.13 Все сварочные и наплавочные посты должны быть оборудованы местной вытяжной вентиляцией.

4 СВАРОЧНЫЕ МАТЕРИАЛЫ

4.1 Разделка дефектов пятника ЭДР и ВДС, соответственно:

– электрод марки ОЗР-1 по ТУ 14-4-321-73 диаметром 4,0 и 5,0 мм;

– угольные электроды тип ВДК, СК по ТУ 16-757.034-86 диаметром 8,0 и 10,0 мм.

Допускается применять другие специализированные электроды для этих целей.

4.2 Ручная дуговая сварка:

– электроды типа Э50А по ГОСТ 9467 (например, марки УОНИ-13/55 по ГОСТ 9466) диаметром 3,0; 4,0; 5,0 мм.

4.3 Механизированная сварка:

– сварочная проволока марки Св-08Г2С по ГОСТ 2246 диаметром 1,2 и 1,4 мм;

– двуокись углерода 1 сорта по ГОСТ 8050.

4.4 Автоматическая наплавка под флюсом:

– сварочная проволока марки Св-10ХГ2СМФ диаметром 2,0 мм по ТУ 0805-001-18486807-99;

– порошковая проволока марки ПП-АН180МН диаметром 2,0 мм по ТУ 127400-002-70182818-05;

– флюс сварочный марок АН-348А, АН-60 по ГОСТ 9087.

Допускается применять проволоку марки Св-10ХГ2СМФ по ТУ 0805-001-18486807-99 диаметром 3,0 мм.

4.5 Механизированная и автоматическая наплавка в защитном газе:

– порошковая проволока марки ПП-АН180МН диаметром 2,0 мм по ТУ 127400-002-70182818-05;

– сварочная проволока марки Св-10ХГ2СМФ диаметром 1,6 мм по ТУ 0805-001-18486807-99;

– двуокись углерода 1 сорта по ГОСТ 8050.

Допускается применять проволоку марки Св-10ХГ2СМФ по ТУ 0805-001-18486807-99 диаметром 2,0 мм.

4.6 Ручная дуговая наплавка:

– покрытый электрод марки ЭЖТ-1 по ТУ 1272-252-01124323-2008 диаметром 3,0; 4,0; 5,0 мм.

4.7 Местный подогрев разделанных дефектных мест перед заваркой газопламенным способом и разделка дефектов пятника газокислородной резкой:

– пропан сжиженный технический по ГОСТ 20448;

– кислород газообразный по ГОСТ 5583;

– ацетилен растворенный и газообразный по ГОСТ 5457.

4.8 Сварочные материалы выдаются в производство по результатам входного контроля, которым должно быть установлено:

– наличие сертификата качества с проверкой полноты приведенных в нем данных и их соответствия требованиям нормативной документации на продукцию;

– наличие на каждом упаковочном месте соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных;

– отсутствие повреждений упаковок и самих материалов.

Применение сварочных материалов, на которые отсутствуют сертификаты, подтверждающие их качество, не допускается.

4.9 Требования к условиям поставки, хранения, транспортирования и подготовки сварочных материалов к производству работ должны соответствовать указанным в нормативной документации на соответствующую продукцию и 4.8, 4.10–4.13.

4.10 Сварочные материалы должны храниться на поддонах в закрытых помещениях при температуре не ниже 15 °С с относительной влажностью не более 70 % без нарушения упаковки предприятия-изготовителя.

4.11 Перед использованием сварочная проволока марок Св-10ХГ2СМФ, Св-08Г2С должна быть очищена от масла, грязи, ржавчины и технологической смазки при наличии таковых. Герметично упакованная сварочная проволока, поставляемая в проволочных кассетах К300, не требует дополнительной подготовки.

4.12 Флюс должен храниться в ламинированных мешках марки ПМ по ГОСТ 2226, уложенных на поддоны, или россыпью – в специальных ёмкостях (ларях, бункерах) с плотной крышкой. Условия хранения сварочного флюса должны соответствовать требованиям ГОСТ 15150 по группе хранения 3 (ЖЗ).

Использование отсыревшего флюса не допускается. Флюс перед проведением наплавочных работ следует просеять через сито, а затем прокалить в печи. Подготовленный флюс должен иметь температуру не выше 50 ºС. Режим прокалки для каждой марки флюса должен соответствовать режиму, указанному в нормативной и сопроводительной документации на продукцию.

Время между прокалкой флюса и его использованием при наплавке не должно превышать 12 ч. Допускается повторное использование флюса при соотношении 1:3 (одна часть нового и три части старого флюса). Для очищения флюса от шлака, использованный флюс должен быть просеян через сито. При повторном использовании флюс необходимо вновь прокалить.

При отсутствии на этикетках упаковки флюсов режимов прокалки - прокалку проводить по режимам, указанным в таблице 1, при толщине слоя флюса в противне не более 50 мм с последующим охлаждением его с печью.

Таблица 1 – Режимы прокалки сварочного флюса

| Марка флюса | Температура прокалки, ºС | Время прокалки, ч, не более |

| АН-348А | 300 – 400 | |

| АН-60 | 400 – 450 |

4.13 Порошковая наплавочная проволока и покрытые электроды перед использованием должны быть прокалены. При отсутствии на этикетках упаковки электродов режимов прокалки - прокалку проводить по режимам, указанным в таблице 2.

Таблица 2 – Режимы прокалки электродных материалов

| Марка | Температура прокалки, ºС | Время прокалки, мин |

| ПП-АН180МН | 230±10 | |

| ЭЖТ-1 | 380±10 | |

| УОНИ-13/55 | 350±10 | 60–90 |

| ОЗР-1 | 170±10 |

5 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

5.1 ОБЩИЕ ТРЕБОВАНИЯ

5.1.1 Сварочные и наплавочные работы должны выполняться сварщиками, аттестованными на выполнение данного вида работ согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

5.1.2 Работы, связанные со сваркой, наплавкой и резкой проводятся на специальных сварочных позициях, оборудованных в соответствии с разделом 3.

5.1.3 Наплавке подвергаются изношенные поверхности пятников, указанные в 2.2 для последующей станочной обработки до чертежных размеров. Твердость износостойкого наплавленного металла должна составлять 240–300 НВ, которая обеспечивается применением сварочных материалов, указанных в 4.4–4.6. Контроль твердости рекомендуется проводить при запуске в производство вновь поступивших партий сварочных материалов.

Наплавка проводится после восстановления дефектов, указанных в 2.1.

5.1.4 Температура воздуха помещения, в котором производятся сварочные и наплавочные работы, и пятников должна быть не ниже 5 °С. В помещении не должно быть сквозняков.

5.2 ПОДГОТОВКА К ИСПРАВЛЕНИЮ ДЕФЕКТОВ ПЯТНИКА

ВО ФЛАНЦАХ И РЕБРАХ СВАРКОЙ

5.2.1 За длину трещины принимать расстояние между двумя удаленными краями дефекта. Измерения проводить металлической измерительной линейкой 150 мм по ГОСТ 427 или штангенциркулем ШЦ-I-125-0,1, ШЦ-III-400-0,1 по ГОСТ 166. При необходимости использовать лупу типа ЛАЗ 4, ЛП 1-4 по ГОСТ 25706. Границы трещины выявлять при нагреве ее пропановым пламенем до температуры от 100 ˚С до 150 ˚С. Допускается производить подогрев ацетилен-кислородным или пропан-кислородным пламенем.

5.2.2 Концы трещин рекомендуется засверлить сверлом диаметром от 6 до 12 мм. Засверловку производить так, чтобы центр отверстия совпадал с концами трещины или был от 3 до 5 мм дальше трещины. Отверстия засверловки концов трещины для лучшего провара раззенковать на 1/2–1/3 толщины стенки.

5.2.3 Разделку трещин производить механическим (пневматическим зубилом, шлифовальной машинкой и другими средствами) способом, а также ВДС или ЭДР. Допускается производить разделку газопламенным способом.

5.2.4 Рекомендуемые режимы поверхностной газокислородной строжки приведены в таблице 3.

Таблица 3 – Режимы газокислородной строжки

| Номер мундштука | Давление кислорода, МПа | Скорость резки, м/мин | Расход, м3/час | Размеры канавок, мм | ||

| Кислород | Пропан, Ацетилен | Ширина | Глубина | |||

| 0,3–0,6 | 1,5–8,0 | 18–40 | 0,9–1,0 | 15–30 | 2–12 | |

| 20–55 | 18–35 | 2–16 | ||||

| 0,35 | 30–75 | 30–50 | 2–39 |

5.2.5 Разделка трещин ВДС выполняется во всех пространственных положениях электродами типа ВДК, СК.

Перед выполнением воздушно-дуговой резки следует:

– продуть магистраль сжатым воздухом для удаления влаги, что определяется визуально;

– подключить резак к воздушной магистрали и к «плюсовой» клемме источника питания постоянного тока, а изделие к «минусовой» клемме (обратная полярность);

– при питании от многопостового источника все посты переключить на обратную полярность;

– при использовании резака ВДР-400 по ТУ 3441-034-00124328-96 проверять расположение отверстий сопла (два должны быть расположены в плоскости ручки резака, а два – под углом 90˚);

– продуть головку резака сжатым воздухом и убедиться, что из всех 4-х отверстий воздух выходит под одинаковым давлением. При необходимости прочистить отверстия выхода воздуха;

– установить рабочий вылет электрода в пределах от 40 до 140 мм;

– включить источник питания и установить требуемый режим;

– зажечь дугу и, углубившись на требуемую глубину, но не более диаметра электрода, начать процесс строжки. При этом электрод перемещать только в направлении строжки без возвратных движений.

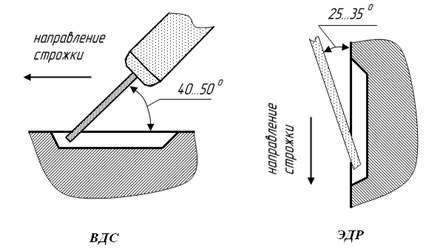

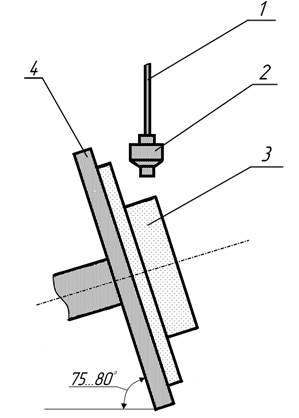

Для облегчения выдува расплава и уменьшения науглероживания кромок реза строжка должна выполняться при положении электрода под углом от 40º до 50º к поверхности реза в сторону противоположную направлению строжки. Техника выполнения ВДС должна соответствовать приведенной на рисунке 3.

Рисунок 3 – Техника выполнения резки (строжки)

Рекомендуемые режимы ВДС приведены в таблице 4.

При разделке трещин деталь должна располагаться в положении, обеспечивающем свободный выдув расплавленного металла.

5.2.6 Разделка трещин ЭДР выполняется в вертикальном или близком к нему пространственном положении «сверху-вниз».

Таблица 4 – Режимы ВДС

| Диаметр электрода, мм | Сварочный ток, А | Скорость строжки, м/мин | Давление воздуха, МПа | Вылет электрода, мм | Размеры разделки, мм | |

| Ширина | Глубина | |||||

| 8,0 | 300-360 | 4,0-8,0 | 0,5-0,6 | 8,5-20 | 4-12 | |

| 10,0 | 380-450 | 11,5-25 | 4-20 |

Глубина строжки должна составлять не более диаметра электрода. При этом электрод перемещать только в направлении строжки без возвратных движений. Строжка должна выполняться при положении электрода под углом от 25º до 35º к поверхности реза в сторону противоположную направлению строжки. Техника выполнения ЭДР должна соответствовать приведенной на рисунке 3.

Рекомендуемые режимы поверхностной ЭДР приведены в таблице 5.

Таблица 5 - Режимы ЭДР

| Марка электрода | Диаметр электрода | Сварочный ток, А |

| ОЗР-1 | 4,0 | 180–260 |

| 5,0 | 250–350 |

5.2.7 Длина разделки должна превышать длину трещины не менее чем на 5 мм на каждую сторону от концов трещины с плавным переходом на поверхность, без острых концентраторов напряжений.

5.2.8 Разделка сквозных трещин должна производиться на всю толщину основного металла в месте производимой разделки. Глубина разделки несквозных трещин должна превышать глубину их залегания не менее чем на 2 мм.

Литейные дефекты на поверхности разделок не допускаются и должны быть полностью удалены. При этом ширина разделки не должна превышать её глубину более чем на 50 %.

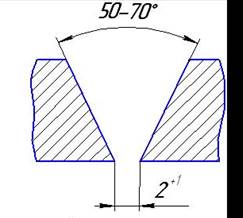

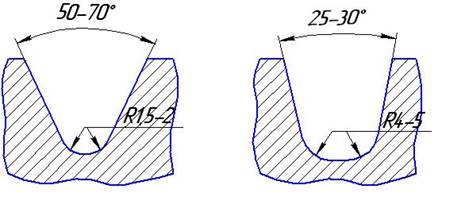

5.2.9 Форма, конструктивные элементы и размеры разделки должны соответствовать приведенным на рисунках 4, 5.

Рисунок 4 – Конструктивные элементы разделки сквозной трещины

Рисунок 5 – Конструктивные элементы разделки несквозной трещины

5.2.10 Перед заваркой трещин следует проводить предварительный местный подогрев зоны разделки газопламенным способом до температуры от 200 ˚С до 250 ˚С, с обязательным контролем температуры. Температуру подогрева контролировать приборами, указанными в 8.4 или термокарандашом на расстоянии 50 мм от разделки. Разрешается производить общий подогрев пятника в термической печи с номинальной температурой нагрева не менее 500 ˚С, оснащённой автоматикой для поддерживания заданного температурного режима.

5.2.11 При применении термического способа разделки поверхность должна быть очищена от шлака, налипших брызг и наплывов металла, а после ВДС должен быть удален механическим способом науглероженный слой металла толщиной не менее 1,0 мм.

Подготовленные к заварке места контролируются исполнителем (сварщиком) и проверяются контролёром ОТК завода или производственным мастером в депо.

5.3 РЕМОНТ СВАРКОЙ ДЕФЕКТОВ ПЯТНИКА

ВО ФЛАНЦАХ И РЕБРАХ

5.3.1 Подготовленные и проконтролированные соответствующим образом разделки трещин подлежат заварке ручным дуговым или механизированным способом. Режимы заварки должны соответствовать приведенным в таблице 6.

Таблица 6 – Режимы заварки трещин

| Сварочные материалы | Положение сварки | Расход газа, л/мин | ||||

| Марка | Диаметр, мм | Нижнее | Вертикальное, горизонтальное | |||

| Сила тока, А | Напря-жение, В | Сила тока, А | Напряжение, В | |||

| Св-08Г2С | 1,2 1,4 | 150-200 200-280 | 23-25 24-30 | 140-180 180-240 | 21-24 23-27 | 10-12 12-16 |

| УОНИ-13/55 | 3,0 4,0 5,0 | 80-120 100-180 160-200 | – | 70-90 100-140 – | – | – |

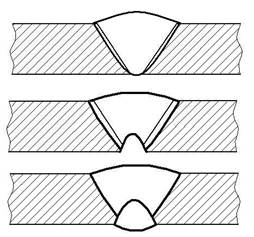

5.3.2 Заварка трещин должны производиться не менее чем в два слоя. Направление заполнения разделки менять от валика к валику. Корневой шов разрешается варить в нижнем, вертикальном и полувертикальном положениях, последующие слои – в нижнем. Заварку производить последовательным наложением валиков с перекрытием предыдущего валика на 1/3 - 1/2 его ширины. После наложения каждого слоя должна производиться зачистка шва от шлака и брызг. Кратеры не должны быть сосредоточены в одном месте.

Ширина валиков при заварке дефектов ручной дуговой сваркой покрытым электродом рекомендуется до трёх диаметров электрода.

Корень шва с обратной стороны (при наличии к нему доступа) должен быть разделан и заварен в обязательном порядке, согласно рисунку 6.

Расчистку корня шва выполнять механическим способом.

Корневой шов рекомендуется выполнять ручной дуговой сваркой электродами диаметром 3 или 4 мм, последующие слои – электродами диаметром 4 или 5 мм или механизированным способом.

Рисунок 6 – Порядок заполнения разделки сквозной трещины

5.3.3 Заварку выполнять с гарантированным усилением шва и заходом на кромки основного металла от 2 до 4 мм. Места заварки дефектов должны быть зачищены механическим способом заподлицо с поверхностью пятника.

Допускается выпуклость сварного шва до 1,0 мм. Незаполнение разделки, наличие подрезов не допускается.

5.3.4 13 При заварке трещин, выходящих на свободные кромки, необходимо производить расчистку и подварку торцов выполненной заварки, или выполнять сварку на выводных планках.

5.4 НАПЛАВКА ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ

5.4.1 Наплавку изношенных поверхностей пятника, указанных в 2.2 производить автоматическим или механизированным способом, используя сварочные материалы, указанные в 4.4–4.5.

5.4.2 Установки для автоматической наплавки должны обеспечивать характеристики, приведенные в таблице 7.

5.4.3 Наплавку следует производить в нижнем положении, последовательным наложением кольцевых валиков шириной от 15 до 20 мм с перекрытием предыдущего валика на 1/3 - 1/2 его ширины. Схемы наложения валиков при наплавке поверхностей пятника, подлежащих восстановлению, приведены на рисунке 7.

Допускается производить наплавку упорной поверхности пятника в горизонтальном положении на вертикальную плоскость.

Таблица 7 – Технические характеристики установки автоматической наплавки

| Наименование характеристик | Значение |

| Сварочный ток при ПВ-60%, А | |

| Предел регулирования сварочного тока, А | 60-500 |

| Предел регулирования рабочего напряжения, В | 18-50 |

| Скорость подачи электродной проволоки, м/ч | 16 - 550 |

| Скорость перемещения сварочного автомата, м/мин | 0 - 0,3 |

| Вертикальное перемещение сварочного автомата, мм | |

| Скорость вертикального перемещения сварочного автомата, м/мин | 0,5 |

| Скорость вращения вращателя-позиционера, об/мин | 0 - 1,4 |

| Угол поворота планшайбы, град | 0 - 360 |

| Скорость поворота планшайбы от 0˚ до 90˚, сек |

5.4.4 При подготовке к восстановлению изношенные поверхности зачистить от загрязнений и продуктов коррозии до чистого металла щеткой металлической по ОСТ 17-83080 или другим механическим способом, а также удалить наплывы металла, вызванные пластической деформацией под нагрузкой в процессе эксплуатации. Наплывы должны удаляться шлифовальной машинкой или срубаться зубилом слесарным по ГОСТ 7211 и молотком по ГОСТ 2310.

5.4.5 Наплавленные поверхности пятника должны быть восстановлены до чертежных размеров механической обработкой. Отклонение от плоскостности допускается не более 1 мм.

5.4.6 Автоматическая наплавка под флюсом

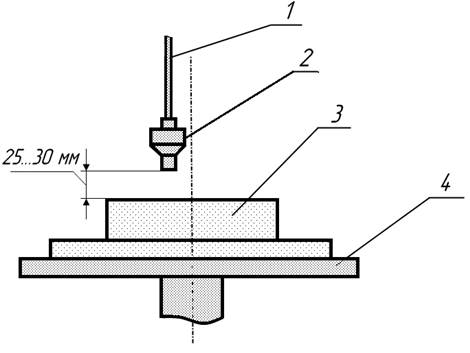

5.4.6.1 Подготовленный к наплавке пятник закрепляется на планшайбе 4 (см. рисунки 8 и 9) вращателя-позиционера, планшайба выставляется в горизонтальной плоскости.

5.4.6.2 Подвести сварочный автомат в точку начала наплавки – кольцевой участок опорной поверхности, примыкающий к внутренней боковой поверхности пятника. Выбрать нужное направление перемещения сварочного автомата и нужное вращение планшайбы. Манипулируя сварочной головкой вверх-вниз, установить вылет электрода от 25 до 30 мм.

Рисунок 7 – Схема наложения валиков при наплавке поверхностей

| 1 – Мундштук 2 – Флюсовая воронка | 3 – Пятник 4 - Планшайба |

Рисунок 8 – Наплавка опорной поверхности

Рисунок 9 – Наплавка упорной поверхности

5.4.6.3 Включить подачу сварочного флюса. При нажатии кнопки "Пуск" деталь начинает вращаться и загорается сварочная дуга. Рекомендуемые режимы наплавки приведены в таблице 8.

Таблица 8 - Режимы наплавки под флюсом

| Электродная проволока | Сварочный ток, А | Напряжение на дуге, В | Скорость наплавки, м/час | Вылет электрода, мм | Шаг наплавки, мм | |

| Марка | Диаметр, мм | |||||

| Наплавка в нижнем положении | ||||||

| Св-10ХГ2СМФ | 2,0 | 320-350 | 30-32 | 17-20 | 25-30 | 7-10 |

| ПП-АН180МН | ||||||

| Наплавка в горизонтальном положении на вертикальную плоскость* | ||||||

| Св-10ХГ2СМФ | 2,0 | 280-320 | 30-32 | 15-30 | 25-30 | - |

| ПП-АН180МН | ||||||

| Примечание – * вариант наплавки упорной поверхности пятника |

5.4.6.4 Наплавка опорной поверхности пятника ведётся кольцевыми валиками со смещением электрода после каждого оборота планшайбы в направлении от центра к периферии. Смещение электрода «от валика к валику» выполняется в автоматическом режиме на величину шага наплавки.

Оператор должен расчищать шлакоотделителем по ТУ 36-1746-79 или другим диэлектрическим инструментом область наплавки от шлаковой корки, образовавшейся при наплавке предыдущих валиков, следя за тем, чтобы сварочная ванна всегда была покрыта достаточным слоем флюса.

Оператор должен поддерживать рекомендованную линейную скорость наплавки при переходе от меньшего диаметра к большему. При этом угловая скорость вращения планшайбы должна плавно уменьшаться в пределах указанных в таблице 8. При необходимости наплавлять дополнительные слои по ранее наплавленным. Количество слоев зависит от степени износа пятника и выбранных режимов наплавки. Толщина наплавленного слоя составляет от 3,5 до 4,0 мм.

5.4.6.5 Для наплавки упорной поверхности наклонить планшайбу вращателя-позиционера на угол от 75° до 80°. Подвести сварочный автомат в зону наплавки (см. рисунок 9). Наплавку начинать в месте сопряжения упорной поверхности и фланца, и вести в направлении к опорной поверхности пятника. Выбрать нужное направление перемещения сварочного автомата и нужное вращение планшайбы. Рекомендуемые режимы наплавки приведены в таблице 8. Установить вылет электрода от 25 до 30 мм. Включить подачу сварочного флюса.

Для предотвращения течи сварочной ванны в сторону вращения пятника необходимо установить смещение мундштука сварочной головки от зенита до 40 мм в сторону противоположную направлению вращения планшайбы.

5.4.6.6 Наплавку выполнять на обратной полярности, вольт-амперная характеристика источника питания — жесткая. Для экономного расхода сварочного флюса и содержания рабочего места в надлежащем состоянии использовать флюсоудерживающие и флюсосборные приспособления.

5.4.7 Автоматическую и механизированную наплавку в среде двуокиси углерода производить аналогично автоматической наплавке под флюсом. Рекомендуемые режимы наплавки приведены в таблице 9.

Таблица 9 - Режимы наплавки в среде двуокиси углерода

| Электродная проволока | Сварочный ток, А | Напряжение на дуге, В | Скорость наплавки, м/час | Вылет электрода, мм | Шаг наплавки, мм | Расход двуокиси углерода, л/мин | |

| Марка | Диаметр, мм | ||||||

| Наплавка в нижнем положении | |||||||

| Св-10ХГ2СМФ | 1,6 | 320-360 | 31-33 | 27-32 | 20-25 | 6-7 | 18-20 |

| ПП-АН180МН | 2,0 | 350-380 | 27-29 | 27-35 | 25-30 | 6-7 | 14-16 |

| Наплавка в горизонтальном положении на вертикальную плоскость* | |||||||

| Св-10ХГ2СМФ | 1,6 | 250-270 | 27-30 | - | 20-25 | - | 16-18 |

| ПП-АН180МН | 2,0 | 250-280 | 26-27 | - | 25-30 | - | 8-10 |

| Примечание – * вариант наплавки упорной поверхности пятника |

5.4.8 Ручную дуговую наплавку покрытыми электродами рекомендуется производить в случаях восстановления небольших по площади поверхностей, неудобных для применения автоматического способа, например, отверстие под шкворень и внутренняя боковая поверхность пятника, а также при ремонте дефектных участков в зоне наплавки.

5.4.9 Режим ручной дуговой наплавки покрытым электродом приведен в таблице 10. Наплавку, как правило, выполнять в нижнем положении, на обратной полярности, вольт-амперная характеристика источника питания – падающая. Ширина валиков при наплавке ручным дуговым способом рекомендуется от четырех до пяти диаметров электрода.

Таблица 10 – Рекомендуемые режимы наплавки покрытыми электродами

| Марка электрода | Диаметр электрода, мм | Сварочный ток, А |

| ЭЖТ-1 | 3,0 | 120 – 160 |

| 4,0 | 200 – 220 | |

| 5,0 | 220 – 260 |

5.5 РЕМОНТ ОТВЕРСТИЯ ПОД ШКВОРЕНЬ

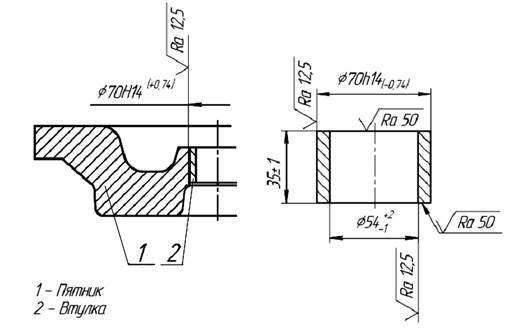

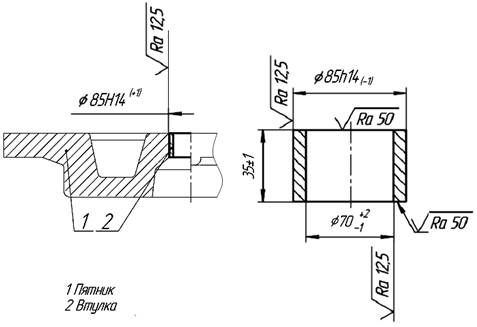

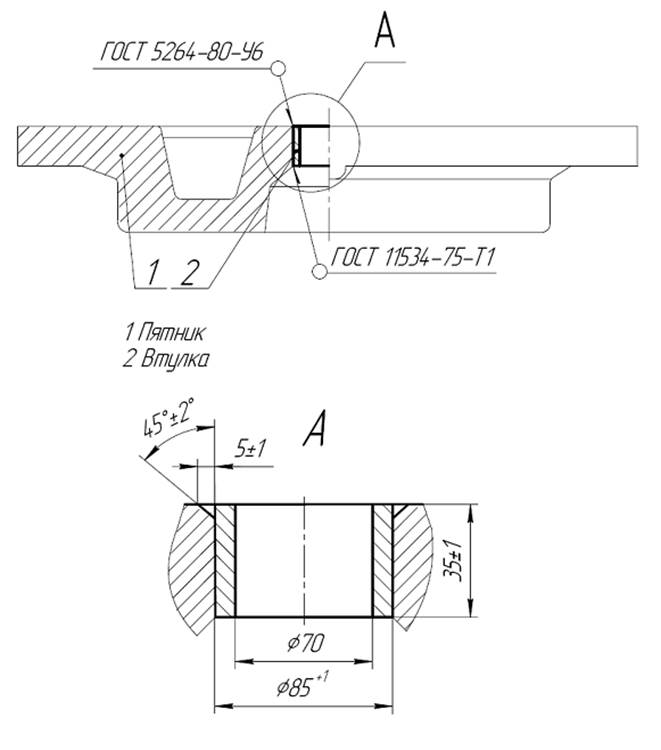

5.5.1 Ремонт дефектного отверстия под шкворень допускается производить вваркой втулки, изготовленной согласно чертежу, приведенному на рисунках 10, 11 в зависимости от типа пятника.

Рисунок 10 – Подготовка отверстия пятника тип 1, 2, 4 под шкворень

к ремонту вставкой втулки

Рисунок 11 – Подготовка отверстия пятника тип 3 под шкворень

к ремонту вставкой втулки

Отверстие по шкворень предварительно рассверливают на радиально-сверлильном станке по ГОСТ 1222, токарном станке 1М68 по ТУ 2 024-903, 1516 по ТУ 2 024-1613 и сверлами по ГОСТ 10903.

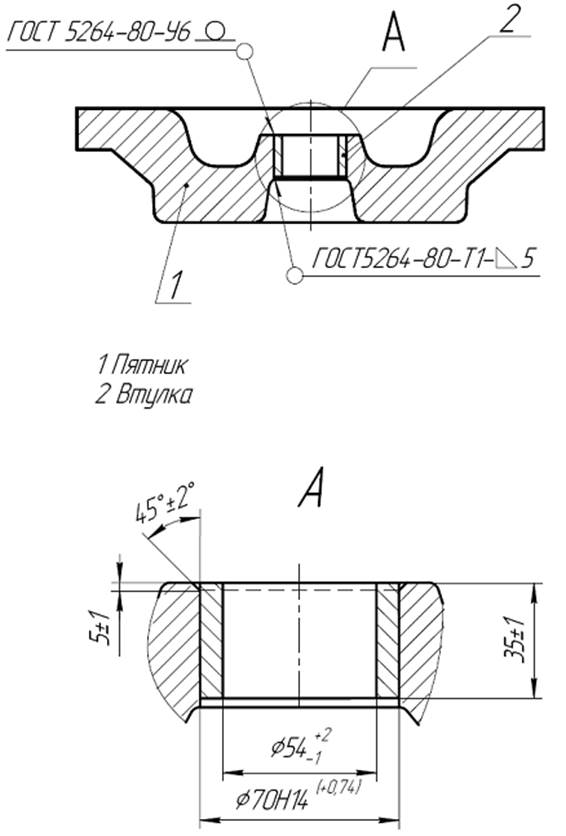

5.5.2 Схема ремонта приведена на рисунках 12, 13.

5.5.3 Приварку производить по всему периметру сопряжения пятник-втулка ручной дуговой или механизированной сваркой материалами и на режимах, приведенных в таблице 11. Приварку производить в нижнем положении.

Таблица 11 – Режимы вварки втулки и заварки отверстий во фланце

| Марка материала | Диаметр, мм | Сила сварочного тока, А | Напряжение на дуге, В | Расход газа, л/мин |

| Св-08Г2С | 1,2 1,4 | 150–200 200–280 | 23–25 24–30 | 10–12 12–16 |

| УОНИ-13/55 | 3,0 4,0 | 80–120 100–180 | – | – |

5.5.4 Материал для изготовления втулки – сталь марки Ст3сп ГОСТ 380.

5.5.5 Отклонение от параллельности рабочих поверхностей после ремонта, замеренное в пределах диаметра рабочей поверхности, должно быть не более 1 мм.

Рисунок 12 – Ремонт отверстия под шкворень пятника тип 1, 2, 4

Рисунок 13 – Ремонт отверстия под шкворень пятника тип 3

5.6 ЗАВАРКА КРЕПЕЖНЫХ ОТВЕСТИЙ ВО ФЛАНЦЕ ПЯТНИКА

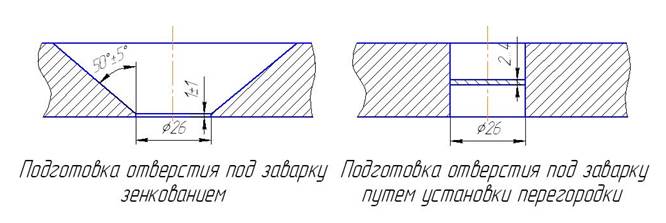

5.6.1 Отверстия перед заваркой следует раззенковать или перегородить пластиной толщиной от 2 до 4 мм и диаметром, равным диаметру отверстия, из стали марки Ст3сп ГОСТ 380 согласно рисунку 14.

5.6.2 Раззенкованное отверстие заваривать на съемной медной подкладке по схеме, приведенной на рисунке 15. После заварки разделки и удаления подкладки расчистить корневой слой шва механическим способом и заварить образовавшуюся разделку. Отверстие с установленной перегородкой заваривать по схеме, приведенной на рисунке 15.

5.6.3 Заварку вести в нижнем положении на режимах и сварочными материалами, приведенными в таблице 11.

5.6.4 После заварки зачистить усиления швов механическим способом заподлицо с поверхностью пятника. Новое отверстие рассверливать по разметке или по месту при установке пятника на вагон.

Рисунок 14 - Варианты подготовки отверстия под заварку

&nb