Все индукционные установки можно разбить на три большие группы:

I. Установки для индукционного нагрева.

1) сквозной нагрев под пластическую деформацию;

2) сквозной нагрев под термообработку;

3) поверхностную закалку;

4) сварку, пайку и наплавку;

5) нагрев газов;

6) обогрев технологического оборудования и др;

II. Установки для диэлектрического нагрева.

1) сушку древесины, кожи, сыпучих материалов;

2) склейку полимеров, кожи, древесины;

3) сварку пластмасс и синтетических материалов;

4) подогрев порошков перед прессованием;

5) подогрев изделий перед формованием;

6) подогрев пищевых продуктов и др.

III. Индукционные плавильные установки.

1) индукционные канальные печи (ИКП);

2) индукционные тигельные печи (ИТП);

3) индукционные вакуумные печи (ИВП);

4) индукционные печи с холодным тиглем (ИПХТ);

5) устройства для плавки в электромагнитном тигле (ЭМТ);

6) устройства для зонной плавки (ИЗП);

7) устройства для выращивания монокристаллов;

8) устройства для гарниссажной плавки (ИГП);

9) устройства для струйной плавки (ИСП);

10) индукционные печи непрерывного действия (ИНП).

Дадим краткую характеристику некоторых наиболее распространенных индукционных установок. Обширным классом индукционных устройств являются плавильные печи. Наибольшее распространение в промышленности получили канальные печи (печи с железным сердечником) и тигельные печи (печи без сердечника).

Канальная печь представляет собой своеобразный трансформатор с магнитопроводом. Первичной обмоткой является индуктор, а вторичной и одновременно нагрузкой трансформатора служит расплавляемый металл, находящийся в выложенном огнеупорным материалом замкнутом кольцевом канале.

Индукционная канальная электропечь в настоящее время является одним из основных плавильных агрегатов для цветных металлов и сплавов. Применяются эти печи и при выплавке чугуна.

Канальные электропечи часто используются также в качестве миксеров — устройств для выравнивания температуры и доводки химического состава, для перегрева и выдержки жидкого металла.

Тигельная печь по принципу действия подобна воздушному трансформатору. Первичная обмотка — индуктор, вторичная обмотка и одновременно нагрузка — расплавленный металл в тигле, помещенном внутри индуктора.

Печи этого типа широко применяются в промышленности для плавки черных и цветных металлов как на воздухе, так и в вакууме и в защитных атмосферах. В настоящее время используются такие печи емкостью от десятков грамм до десятков тонн.

Основным назначением индукционных тигельных электропечей является выплавка черных и цветных металлов, высококачественных сталей и специальных сплавов, требующих особой чистоты, однородности и точности химического состава. В последние годы тигельные печи все чаще стали использовать в комплексе с другими плавильными агрегатами (вагранками, дуговыми печами). В этих случаях металл, предварительно расплавленный в указанных печах, поступает затем в индукционную электропечь для рафинирования и доведения до заданного химического состава.

В индукционных тигельных печах плавят также благородные металлы (золото, платину и др.).

Установки для сквозного нагрева обеспечивают прогрев изделия (или его участка) по всему поперечному сечению.

Нагрев заготовок до конечной температуры в установках непрерывного действия осуществляется по мере их продвижения в индукторе с шагом, равным длине заготовки. При введении в индуктор очередной холодной заготовки последняя заготовка, уже нагретая до заданной температуры, автоматически выталкивается из индуктора.

Основным назначением данных установок является нагрев заготовок из черных и цветных металлов перед обработкой давлением (ковкой, штамповкой, гибкой, прессованием). Применяются индукционные установки сквозного нагрева также для термической и химико-термической обработки изделий из стали и сплавов (сквозной закалки, отпуска, отжига, нормализации, цементации, цианирования).

Установки для поверхностной закалки своеобразны по конструкции и являются одним из наиболее распространенных видов индукционных установок.

Поверхностная закалка нашла широкое применение в современном машиностроении. Этот вид термообработки позволяет получать детали с закаленным твердым поверхностным слоем при сохранении вязкой сердцевины. Такие детали хорошо работают на истирание и одновременно выдерживают ударные нагрузки. Именно в таких условиях работают, например, шестерни, коленчатые валы и т. п.

Для осуществления поверхностной закалки необходимо обеспечить нагрев поверхности детали с очень высокой скоростью, а затем форсированное охлаждение. При этом лишь поверхностный слой заданной толщины должен успеть прогреться до температуры структурных превращений и, следовательно, закалиться. Передача тепла во внутренние слои должна быть минимальной. Индукционный нагрев, позволяющий сконцентрировать в поверхностном слое нагреваемой детали любую практически необходимую удельную мощность, является оптимальным методом нагрева под поверхностную закалку.

На рис. 1,6 показана схема индукционной установки для непрерывно-последовательной закалки. Закаливаемый вал помещается внутри кольцевого индуктора и установленного рядом ним душевого устройства (спреера), обеспечивающего водяное охлаждение поверхности вала. При продольном перемещении вала происходит последовательный нагрев (под индуктором) и охлаждение (под спреером) поверхности вала и, таким образом, осуществляется его поверхностная закалка. Для обеспечения равномерности нагрева и охлаждения вал дополнительно вращается.

Установки для сварки, пайки и наплавки с индукционным нагревом находят все более широкое применение в промышленности.

Дли примера на рис. 1, в представлена схема индукционной установки для сварки встык прутков. Концы прутков нагреваются в индукторе, повторяющем форму их поперечного сечения. После достижения заданной сварочной температуры прутки прижимаются своими торцами с усилием, необходимым для создания прочного сварного соединения. В промышленных условиях процесс индукционной сварки изделий осуществляется в высокопроизводительных установках - автоматах.

Достаточно распространены также процессы соединения деталей пайкой при индукционном нагреве. Примером может служить припайка к резцам пластин из твердых сплавов.

Твердые сплавы могут наноситься на отдельные участки Деталей также прямой наплавкой. В этом случае индуктор обеспечивает расплавление наносимого металла и прогрев соответствующего участка детали до температуры, необходимой для сцепления с расплавом при затвердевании последнего. Процессы индукционной сварки, пайки и наплавки в отдельных случаях исполняются в вакууме или защитной атмосфере, что повышает качество соединения.

Установки для индивидуальных технологических процессов. К этому классу установок будем относить индукционные установки, не получившие пока широкого (массового) распространения.

В качестве примеров можно привести следующие установки: дли прогрева деталей радиоламп при их откачке; для обогрева химических реакторов, сосудов и трубопроводов; для сушки лакокрасочных покрытий на металлических изделиях; для подогрева перед горячей посадкой деталей и многие другие.

Отнесем сюда также установки для новых технологических процессов, сравнительно недавно получивших свое промышленное применение. На рис. 3, д для примера приведена схема индукционной установки для одного из таких процессов — бестигельной зонной плавки. Этот процесс в настоящее время является наиболее эффективным методом глубокой очистки веществ, в частности полупроводников, от примесей. Он основан на различной растворимости примесей в жидкой и твердой фазах вещества. Вертикально установленный стержень из очищаемого материала располагается внутри короткого индуктора, обеспечивающего сквозное проплавление узкого участка стержня. Образовавшаяся жидкая зона удерживается от проливания силами поверхностного натяжения.

При перемещении индуктора расплавленная зона продвигается вдоль стержня, обогащаясь примесями, которые лучше растворяются в жидкой фазе, чем в твердой. В результате многократного прохода зоны снизу вверх добиваются глубокой очистки нижней части стержня от указанных примесей. Для обеспечения симметрии температурного поля и перемешивания расплава участки стержня, разделенные расплавленной зоной, вращают в разные стороны.

Установки для диэлектрического нагрева используются при нагреве непроводниковых материалов в переменном электрическом поле.

Схема установки для диэлектрического нагрева показана на рис. 2. Нагреваемый непроводниковый материал располагается между пластинами конденсатора, который подключается к источнику питания достаточно высокого напряжения и частоты.

Как известно, в диэлектрике, помещенном в электрическое поле, происходит явление поляризации: смещение заряженных частиц, входящих в молекулы (атомы), в направлении поля, или поворот полярных молекул в направлении поля. Изменение направления поля приводит к соответствующей переориентации диполей диэлектрика. Трение между материальными частицами диэлектрика при поляризации и является причиной выделения в нем тепла. Нагрев диэлектрика тем интенсивнее, чем больше напряженность приложенного электрического поля и чем быстрее ее изменение (т. е. выше частота).

В зависимости от организации режима нагрева во времени различают индукционные установки:

1) периодического действия, в которых загрузка нагревается от начальной до конечной температуры, оставаясь неподвижной относительно индуктора;

2) полунепрерывного действия — обычно это вакуумные установки, в которых не требуется разгерметизации вакуумной камеры после окончания плавки (или нагрева) для ее загрузки и разгрузки;

3) непрерывного действия (методические установки), в которых загрузка нагревается до заданной конечной температуры по мере ее непрерывного или дискретного перемещения относительно индуктора.

Так, например, для сквозного нагрева заготовок выпускаются установки двух типов:

а) периодического действия, в которых нагреву обычно подвергается одна заготовка, расположенная стационарно относительно индуктора. Электрические параметры этих установок в процессе нагрева меняются в зависимости от изменения физических свойств материала заготовки с повышением ее температуры;

б) методические нагревательные установки, где в длинном индукторе находится одновременно несколько заготовок, нагрев происходит по мере продвижения их через индуктор. Электрические параметры этих установок в процессе работы практически неизменны, несмотря на изменение свойств каждой заготовки и отдельности с повышением ее температуры.

По частоте питающего тока индукционные печи и установки разделяются на:

1) установки промышленной частоты, питающиеся от сети 50 Гц (в некоторых странах промышленная частота — 60 Гц) непосредственно или через специальные понизительные трансформаторы; однофазные установки большой мощности имеют сим-метрирующие устройства для выравнивания нагрузки по фазам питающей сети;

2) установки средней или повышенной частоты (150—10 000 Гц), питающиеся от электромашинных, или статических преобразователей частоты;

3) высокочастотные установки (или установки высокой частоты), питающиеся от ламповых генераторов, работают на частотах от 20 000 Гц до нескольких мегагерц.

Чем меньше размеры нагреваемых объектов и чем меньше их!М1сктропроводность, тем, как правило, выше применяемая частота. В связи с увеличением размеров нагреваемых объектов в последние годы начало разрабатываться также оборудование ил частоту менее 50 Гц (это так называемые установки пониженной частоты.

КАНАЛЬНЫЕ ПЕЧИ

Типы конструкций

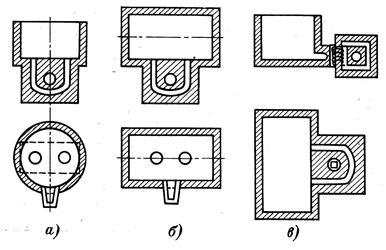

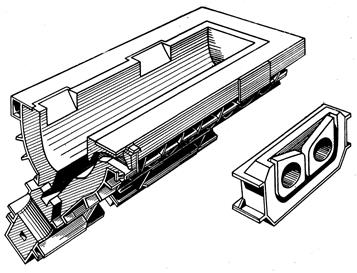

Основным конструктивным элементом канальной печи является индукционная единица, представляющая собой закрытый канал, образованный керамической футеровкой, выполняющий роль вторичной обмотки, индуктор (первичная обмотка) и магнитопровод из трансформаторной стали; необходимый для проведения магнитного потока. Эта индукционная единица может пристраиваться к футерованным объемам различной формы, содержащим жидкий расплав (рис. 3-12).

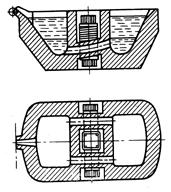

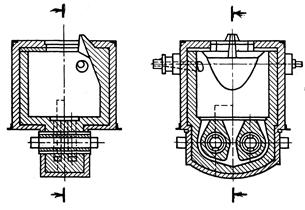

Рис. 3-12. Виды канальных печей.

а – тигельная печь; б – печь барабанного типа;

в – печь с прямоугольной ванной, стационарная, без сливного носка.

Футерованные объемы могут иметь форму: а) цилиндрического тигля (с вертикальной осью); б) барабана (с горизонтальной осью); в) прямоугольного сосуда. Крепление канальной единицы может осуществляться в вертикальном, горизонтальном или наклонном положении. В соответствии с этими основными вариантами (различают три типа (по расположению каналов)'конструкций канальных печей.

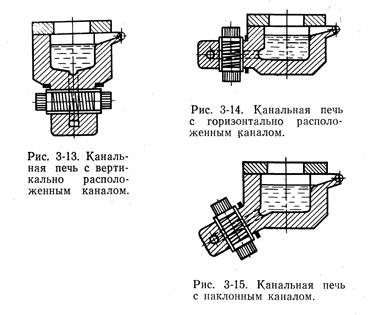

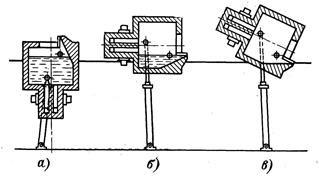

Канальные печи с вертикально расположенным каналом. Эта конструкция (используется наиболее широко (рис. 3-13). Она применяется как при малых объемах (100 кг), так и при больших (гл. 8). Ее преимущество состоит в возможности легкой очистки канала. Недостатком является большая величина статического давления металла в канале при больших габаритах печи.

Канальные печи с горизонтально расположенным каналом. В канальных печах, которые не требуют чистки каналов от отложений окислов металлов, например, при плавке меди или литейного чугуна, канальная единица может быть встроена горизонтально (рис. 3-14). Благодаря такому решению статическое давление на канал уменьшается, и вследствие этого тепловую энергию, необходимую для плавления, можно отводить из канала в рабочее пространство печи при большей скорости движения металла. В результате в этих печах температура перегрева металла в канале по сравнению с остальным объемом меньше, чем при вертикальном расположении канальной единицы.

Канальная печь с наклонным каналом. Конструкция «анальных печей с наклонными каналами является - компромиссом между вертикальным и горизонтальным расположением (рис. 3-15). Это решение содержит в себе в равной степени и преимущества, и недостатки обоих предыдущих решений. Однако оно не настолько выгодно, чтобы вытеснить эти конструкции.

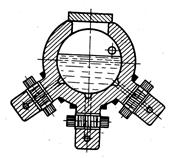

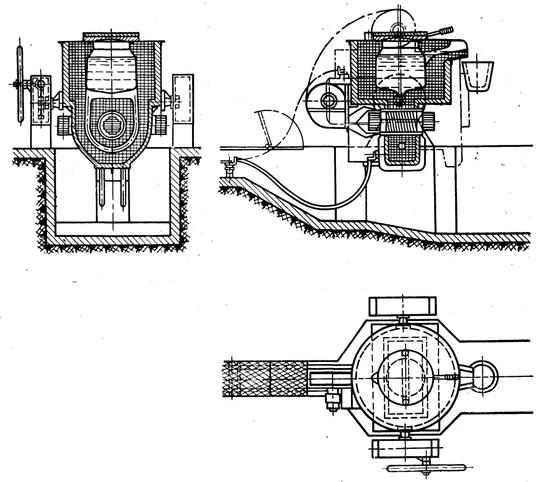

Канальная печь барабанного типа. Для больших агрегатов (рис. 3-16), используемых, главным образом для поддержания расплава в разогретом состоянии и накопления его, при незначительном потреблении мощности по отношению к емкости течи барабанная форма имеет ряд преимуществ. Печь барабанного типа может легко опрокидываться. Она не требует большого фундамента. Кроме того, плавильная камера барабанной формы имеет больший тепловой к. п. д. В печах емкостью свыше 2 м на барабане могут быть укреплены несколько канальных единиц, так что мощность печи может быть увеличена.

Рис. 3-16. Печь с тремя отдельными индукционными единицами, расположенными в цилиндрическом тигле с горизонтальной осью

Рис. 3-17. Печь с двумя камерами. Индуктор расположен между камерами, которые соединены одна с другой

Двухкамерная канальная печь. В изображенной на рис. 3-17 канальной печи две камеры так соединены между собой, что образуется закрытый канал. Тепловая энергия, выделяющаяся главным образом в канале, передается благодаря интенсивному движению расплава в обе камеры. Тепловая конвекция благодаря определенному исполнению канала может использоваться для того, чтобы в одну из камер можно было передать больше энергии, чем в другую. Если в одну камеру добавляется холодная загрузка, а из другой вычерпыванием отбирается жидкий металл, то тепловой обмен за счет некоторого различия в плотностях при различной температуре поддерживается на необходимом уровне. Печь с двумя камерами является удачным вариантом для проведения одновременно плавки и отбора легких металлов при малой производительности

Рис. 3-18. Индукционная печь с прямоугольной ванной емкостью 25 т,

мощностью 450кВт

Канальная печь с прямоугольной ванной. Такая конструкция встречается редко (рис. 3-18). Она применяется в двух случаях: а) при стационарной ванне, когда печь не должна опрокидываться, а жидкий металл, такой как цинк, может быть легко вычерпан из печи или же выкачан; б) если форма ванны определяется технологическими соображениями.

Конструкция печей

Существуют многочисленные конструктивные возможности приспособиться к местным технологическим условиям. Однако целесообразно рассмотреть лишь те конструктивные варианты, которые получили наибольшее распространение.

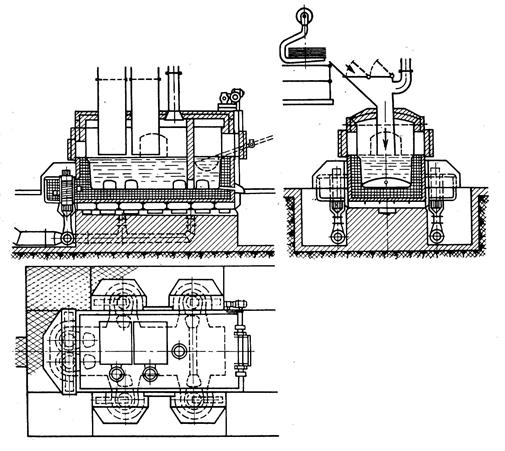

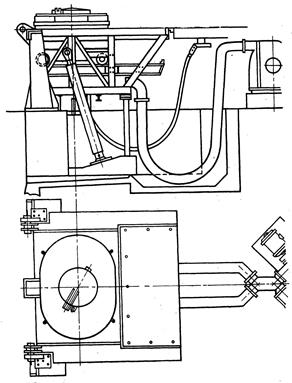

Рис. 3-19. Разрез канальной печи с вертикально расположенным каналом

На рис. 3-19 показано поперечное сечение канальной печи с вертикальным расположением каналов, на рис. 3-20 — то же для печи с горизонтальным. Наряду с обычной конструкцией печей, имеющих сливной носок на цилиндрической части, вокруг которого они опрокидываются, используются также конструкции, в которых выпуск осуществляется через сливной носок, расположенный на оси вращения. Специальная конструкция печи показана на рис. 3-21 и 3-22; в этой печи выпуск осуществляется через ось вращения; рабочее пространство печи выполняется так, что при чистке канала в печи может оставаться болото. Однако в обычном случае чистка канала может также осуществляться сквозь болото, хотя это трудоемкая операция.

В различных конструкциях печей главное внимание уделяется индукционной единице как самой слабой 'части печи. Канальная часть печи подвергается наибольшему износу, поэтому существует много конструкций, в которых заменяемыми являются следующие элементы: а) индукционная единица; б) футерованная часть печи (без магнитопровода и индуктор; в) весь темной объем, включая индукционную единицу, но без опрокидывающего устройства.

Рис. 3-20. Разрез канальной печи с горизонтально расположенными каналами

Какая конструкция будет наиболее целесообразной, зависит от эксплуатационных условий и от габаритов печи. Всякая замена требует специальных конструктивных мер и соответственно дополнительных капитальных затрат и дополнительного технического обслуживания, поэтому требования замены должны быть оправданы экономически.

В небольших печах целесообразно заменять весь печной объем, включая индукционную единицу. Отсоединение и замена индукционной единицы в эксплуатируемой нагретой печи исключены из-за быстрого охлаждения малых печей. Замена печного объема связана с большим объемом работ. В малых печах целесообразно так конструировать индукционную единицу, чтобы канальная часть могла быть подвергнута перенабивке, без необходимости обновления печного пространства.

Для «печных объемов средних размеров при износе целесообразно заменять один печной объем другим, предварительно зафутерованным. На рис. 3-23 показана конструкция канальной печи с вертикально расположенным каналом. В этой печи ярмо магнитопровода разбирается и печной объем отводится назад. Тогда он может быть заменен с помощью крана на запасной, футеровка которого предварительно высушена и по возможности спечена. На рис. 3-24 показана конструкция канальной печи с горизонтально расположенными индукционными единицами, где весьма просто осуществить замену после удаления верхнего ярма.

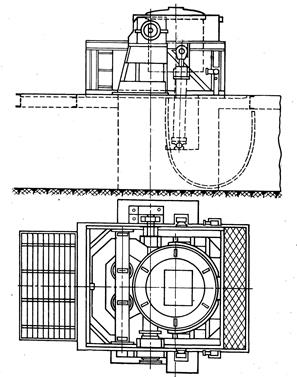

Рис. 3-21. Печь фирмы ВВС с боковым сливом.

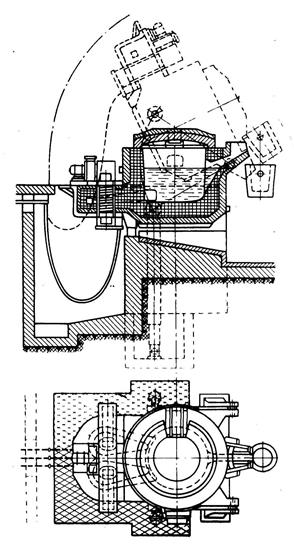

Крупные печи, в особенности барабанного типа, охлаждаются очень медленно и поэтому позволяют поддерживать расплав в жидком состоянии при незначительном подогреве. Футеровка в рабочем пространстве печи может служить долгое время, поэтому следует предусмотреть меры для облегчения замены индукционной единицы. Наилучшим является вариант, в котором индукционные единицы расположены с обеих сторон барабана. При повороте печи индукционная единица с одной стороны барабана может быть опустошена, а с помощью индукционной единицы с другой стороны барабана расплав поддерживается в разогретом состоянии. После снятия жесткого зажимного приспособления появляется паз, который делает возможным отсоединение заменяемой единицы и прифланцовку новой предварительно нагретой индукционной единицы (рис. 3-25).

Рис. 3-22. Индукционная печь фирмы ВВС для плавки алюминия

а – нормальное положение при плавке; б – положение при сливе и очистке, «болото» печи; в – печь полностью опрожнена.

Печной объем независимо от его выполнения футеруется и с помощью теплоизоляционного кирпича или асбеста изолируется настолько, насколько это допустимо с учетом необходимой стойкости набивочной массы. Некоторый перепад температуры в набивочной массе необходим для того, чтобы не произошло значительного ее спекания, которое повышает тенденцию к трещинообразованию при неизбежных колебаниях температуры.

Индукционная единица

Конструктивное решение индукционной единицы зависит от типа используемого канала (единичный или сдвоенный). В системе со сдвоенным каналом первичные катушки соединены по схеме Скотта и могут подключаться непосредственно к трехфазной сети.

Рис. 3-23. Канальная печь с вертикально расположенными каналами

Так как значительная часть индуцированной мощности должна быть передана от канала к рабочему пространству печи путем интенсивного движения металла из канала в ванну печи и обратно, в канале должна поддерживаться определенная плотность тока как по верхнему, так и по нижнему пределу. Эти условия привели к тому, что в печах с единичным каналом устанавливается мощность 50—500 кВт, а со сдвоенным каналом — 100— 1000 кВт. Только в специальных случаях сдвоенные каналы выполняются на мощность около 2000 кВт. Если для какой-либо печи требуется большая мощность, печной объем снабжается несколькими индукционными единицами. При расчете индукционной единицы необходимо проверить, имеется ли в распоряжении площадь, необходимая для поперечного сечения сердечника трансформатора при допустимых значениях индукции. При этом величина индукции зависит от охлаждения. В случаях, когда не предусматривается принудительное воздушное охлаждение, значения индукции должны выбираться в пределах 0,9—1,0 тл; при воздушном принудительном охлаждении может быть допустима индукция 1,4 тл. Конструкция индукционной единицы должна гарантировать безупречное охлаждение всех конструктивных элементов. Конструкция магнитопровода должна обеспечить при оправданных затратах возможно лучший коэффициент заполнения активным материалом имеющейся площади.

Индуктор охлаждается воздухом, если магнитопровод подвергается принудительному воздушному охлаждению. В других случаях при охлаждении водой индуктор выполняется из медного полого профиля. В этом случае не требуется дополнительно воздух для охлаждения печи. Кроме потерь в трансформаторной стали и в индукторе, имеют место тепловые потери, идущие от канала. Набивная масса между каналом и индуктором должна иметь механическую опору в форме трубы, от которой необходим отвод тепла. Важно, чтобы во всей конструкции индукционной единицы и ее креплении на печном объеме, кроме канала, не было других замкнутых контуров, в которых индуцируется мощность. Это относится прежде всего к трубе, находящейся внутри. При выполнении печи с воздушным охлаждением труба может быть неметаллической, например изготовленной из асбоцемента или аналогичного материала. Если отсутствует возможность воздушного охлаждения, должна быть выбрана металлическая обшивка, которая позволяет осуществить водяное охлаждение. Эта так называемая водяная рубашка должна быть снабжена одним или несколькими разрезами. Охлаждение водой всегда положительно сказывается на стойкости набивочных масс, водяная рубашка часто предусматривается также и при выполнении индукционной единицы с воздушным охлаждением.

Рис. 3-24. Канальная печь с горизонтально расположенными канальными единицами.

Рис. 3-25. Индукционная печь с отъемными индукционными единицами

Требование отсутствия других замкнутых электрических контуров и благодаря этому исключения недопустимого нагрева обычно обеспечивается с помощью изолированного крепления индукционной единицы к кожуху печи. Необходима надежная изоляция болтов, так как вследствие высокой нагрузки за счет появляющегося позднее роста набивочной массы болты могут разрушить изоляцию. На краях индуктора не удается избежать возникновения магнитных полей рассеяния, поэтому обе боковые части выполняются из немагнитного материала.