Лекция №19.

НАЗНАЧЕНИЕ ИЗДЕЛИЯ.

Модульная установка пенного пожаротушения автоматическая УАПП-1Р (рудничная) предназначена для тушения загораний и предотвращения распространения огня на горных, нефтехимических производствах и других объектах, например:

- постоянные склады взрывчатых материалов, в т.ч. постоянные пункты хранения взрывчатых материалов (взрывчатых веществ, средств инициирования и прострелочно-взрывчатых аппаратов), как камерного, так и ячейкового типа;

- камеры для хранения взрывчатых материалов, выработки с ячейками, для хранения и разгрузки взрывчатых материалов;

- камеры хранения горючей тары из-под взрывчатых материалов;

- склады ГСМ, оборудованные в отдельных камерах, с хранением в стационарных ёмкостях запасов ГСМ;

- заправочные станции при подаче в них ГСМ через скважины или по трубопроводам с поверхности;

- приводные и натяжные станции ленточных конвейеров, оснащённых горючей и трудно горючей лентой согласно требованиям ПБ 03-553-03.

УАПП-1Р предназначена для тушения пожаров классов:

А (твёрдых, тлеющих материалов органического происхождения);

В (горючих жидкостей или плавящихся твёрдых тел);

С (горючих газов) и электроустановок, находящихся под напряжением.

Установка автоматическая пенного пожаротушения УАПП-1Р.

Установка автоматическая пенного пожаротушения УАПП -1Р.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ.

В соответствии с классификацией ГОСТ 12.4.009.83 «Пожарная техника для защиты объектов» (ГОСТ Р 50800-95), данная установка принадлежит к автоматическим средствам пожаротушения и является:

- по способу пуска – автоматической установкой пожаротушения с дублирующим ручным пуском;

- по способу тушения – установкой локального - объёмного пожаротушения;

- по виду огнетушащего средства – установкой пенного пожаротушения;

- по способу управления - электронным прибором на базе автоматических тепловых пожарных извещателей;

- по времени срабатывания – средне-инерционная (с продолжительностью срабатывания не более 30 сек);

- по продолжительности действия – кратковременного действия (не более 10 мин);

- по кратности пены – установка пожаротушения пеной средней кратности (кратность свыше 20, но не более 200).

В зависимости от марки применяемого электродвигателя, установки могут изготавливаться в нормальном и взрывозащищённом исполнении (для шахтного исполнения имеет маркировку РВ).

УАПП-1Р относится:

- к группе УХЛ5.1 по устойчивости к воздействию климатических факторов, при этом нижнее значение температуры воздуха – плюс 5°С;

- к группе М19 по устойчивости к воздействию механических факторов;

- к группе С по условиям транспортирования;

- степень защиты от внешних воздействий не ниже IP54.

Значения параметров, характеризующих климатические воздействия на УАПП-1Р в рабочих условиях применения:

- диапазон температуры окружающей среды воздуха от плюс 5°С до плюс 50°С;

- относительная влажность окружающего воздуха 98% при температуре плюс 25°С;

- атмосферное давление – от84 до 106,7кПА (630÷800мм.рт.ст.).

Типоразмерный ряд ёмкостей для огнетушащего состава (1,5; 3,0; 4,5 м³) позволяет тушить возгорания на различных площадях локальных возгораний. Масса установок УАПП-1Р в сухом состоянии (без заправки огнетушащим веществом) составляет:,а заправленных огнетушащим веществом:

- для объёма 1,5 м³ - 500кг; - для объёма 1,5 м³ - не более 2100кг;

- для объёма 3,0 м³ - 700кг; - для объёма 3,0 м³ - не более 3800кг;

- для объёма 4,5 м³ - 1000кг; - для объёма 4,5 м³ - не более 5800кг.

Автоматический пуск и последующее автоматическое отключение

установки осуществляется приборами пожарными рудничными управления «ППРУ-1», «ППРУ-2».

Класс электрооборудования по способу защиты человека от поражения

электрическим током по ГОСТ 12.2.007.0-75 – III.

Напряжение питания электродвигателя – 380/660 В, 50 ГЦ, (±10%).

Частота вращения ротора электродвигателя должна быть не менее 2900 об/мин.

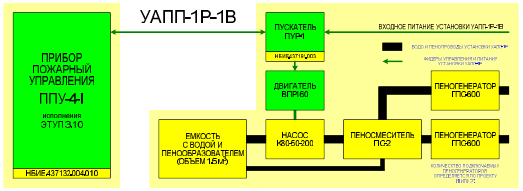

СОСТАВ И КОМПЛЕКТНОСТЬ.

В состав установки автоматической пенного пожаротушения входят (рис.1): 1 – станина; 2 – бак; 3 – ёмкость для воды 4 – ёмкость для пенообразователя; 5 – задвижка; 6 – насос; 7 – электродвигатель; 8 – пеносмеситель; 9 – вентиль; 10 – пульт управления; а также трубный став с переходной арматурой, пеногенератор средней кратности, пожарные извещатели (термодатчики) конвейерного или потолочного, или резервуарного исполнения, кабельные шлейфы пожарных извещателей, коробки соединительные (клеммные) рудничные, световые и звуковые оповещатели, пульты сигнализации, пускатель рудничный, пост управления кнопочный.

Конкретный состав и количество оборудования, входящего в состав УАПП-1Р, определяется организацией-проектировщиком в зависимости от технологических, конструктивных и объёмно планировочных особенностей защищаемых объектов в соответствии с требованиями НПБ 110-99 и НПБ 88-2001 и представляется в формуляре на изделие.

УАПП-1Р, в зависимости от комплектности, выпускается в трёх модификациях:

- I вариант комплектуется искровзрывобезопасным электродвигателем и насосом в исполнении РО или РВ, прибором пожарным рудничным управления ППРУ-1 в исполнении РО, Иа СХ (возможна замена на аналогичный прибор), относящимся к I группе электрооборудования рудничного взрывозащищённого и предназначен для использования в подземных выработках шахт и рудников, опасных по газу и пыли;

- II вариант комплектуется искровзрывобезопасным электродвигателем и насосом в исполнении РО, РВ или Ех, прибором пожарным рудничным управления ППРУ-1 в исполнении 1 ExiasII AT5X (возможна замена на аналогичный прибор c искровзрывобезопасной цепью)), относящимся к II группе электрооборудования взрывозащищённого общепромышленного исполнения и предназначен для использования в нефтехимическом производстве, а также для пожарной защиты ёмкостей с горючими жидкостями, складов взрывчатых веществ и т.д.;

- III вариант комплектуется обычным промышленным насосом, прибором пожарным рудничным управления ППРУ-1 или аналогичным другим прибором.

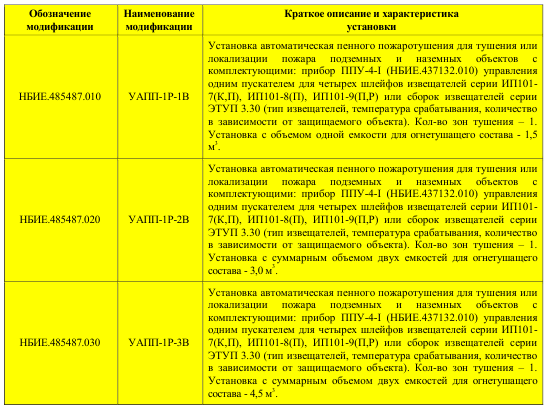

Модификации изготовления и поставки УАПП-1Р (из руководства по эксплуатации 2015 года.)

Таблица 4.1.9.1

| ПОКАЗАТЕЛИ | МОДУЛЬНАЯ УСТАНОВКА ПЕННОГО ПОЖАРОТУШЕНИЯ АВТОМАТИЧЕСКАЯ УАПП-1Р | ||

| Код продукции | 48 5487 1007* | ||

| Нормативный документ | ТУ 4854-002-20613970-00 | ||

| Код предприятия-изготовителя | |||

| ТАКТИКО-ТЕХНИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ | |||

| Типоразмерный ряд, м3 | 1,5 3,0 4,5 | ||

| Кратность пены | 80…100 | ||

| Стойкость пены, с | |||

| Время тушения, с | один ГПС-600 | 1,5 м3 | |

| 3,0 м3 | |||

| 4,5 м3 | |||

| Два ГПС-600 | 1,5 м3 | ||

| 3,0 м3 | |||

| 4,5 м3 | |||

| Диапазон рабочих температур, ° С | +5…+50 | ||

| Полная масса, кг | 1,5 м3 | ||

| 3,0 м3 | |||

| 4,5 м3 | |||

| Габаритные размеры, мм | нет данных | ||

| Срок службы, лет | 5 (не менее) |

Таблица 4.1.9.1

| ПОКАЗАТЕЛИ | УСТАНОВКИ ПЕННОГО ПОЖАРОТУШЕНИЯ АВТОМАТИЧЕСКИЕ | |||

| УАПП-1Р-1В | УАПП-1Р-2В | УАПП-1Р-3В | УАПП-1Р-4/4 | |

| Код продукции | 48 5487 1007* | 48 5488 0040* | 48 5488 0041* | 48 5488 0042* |

| Нормативный документ | ТУ 4854-002-20613970-2007 | |||

| Код предприятия-изготовителя | ||||

| ТАКТИКО-ТЕХНИЧЕСКИЕ И ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ | ||||

| Количество зон тушения, шт. | ||||

| Объём заряда огнетушащего вещества, м3 | 1,5 (одна ёмкость) | 3,0 (2 ёмкости) | 4,5 (3 ёмкости) | 1,5…4,5 (в зависимости от количества ёмкостей) |

| Кратность пены | Свыше 20, не более 200 | |||

| Время тушения, с | в зависимости от количества огнетушащего вещества | |||

| Диапазон рабочих температур, °С | +5…+40 | |||

| Масса (без заряда огнетушащего вещества), кг | 500,0 | 840,0 | 1180,0 | в зависимости от количества ёмкостей |

| Габаритные размеры, мм | нет данных | |||

| Срок службы, лет | 5 (не менее) |

Функции, выполняемые установкой УАПП-1Р:

- прием сигналов от пожарных извещателей (термодатчиков);

- выдача сигналов управления включением и выключением электронасоса установки;

- нормирование времени работы установки;

- смешивание воды с пенообразователем;

- подача смеси в трубопровод и генерирование пены;

- самоконтроль (тестирование) параметров прибора пожарного управления установкой при включении питания и при ручном включении режима «Тест»;

- формирование выходных сигналов контроля состояния прибора пожарного управления установкой;

- текущий контроль состояния четырех приемных шлейфов от извещателей пожарных тепловых;

- текущий контроль состояния шлейфа управления пускателем ПУР-1;

- выдачу контрольных сигналов на пульт централизованного наблюдения (диспетчеру) при их подключении соответствующим оборудованием;

- выдачу сигналов на звуковой оповещатель (сирена оповещения прибора управления ППУ-4-I);

- выдачу сигналов на световые оповещатели при их подключении соответствующим оборудованием.

Устройство и работа составных частей установки УАПП-1Р.

Установка УАПП-1Р является стационарным универсальным и унифицированным устройством многократного использования.

Огнетушащее средство, используемое в установке, представляет собой

6 – 8%-ный водный раствор пенообразователя ПО-1 ГОСТ 6948-70 или другого стандартизированного пенообразователя, допущенного к использованию в соответствующих условиях.

Установка УАПП-1Р обеспечивает подачу воздушно механической пены из двух пеногенераторов одновременно.

Кратность пены - 80÷100 объёмных единиц. Стойкость пены – не менее 5 минут.

Продолжительность работы установки зависит от количества подключённых к ней пеногенераторов, массы огнетушащего вещества (1,5м³), (3,0м³), (4,5м³). Время тушения нормируется приборами пожарными рудничного типа ППРУ-1, ППРУ-2, входящими в пульт управления и составляет:

- при одном пеногенераторе ГПС-600

- V=1,5м³…………………………- 250 сек;

- V=3,0м³…………………………- 500 сек;

- V=4,5м³…………………………- 750 сек;

- при двух пеногенераторах ГПС-600

- V=1,5м³…………………………- 125 сек;

- V=3,0м³…………………………- 250 сек;

- V=4,5м³…………………………- 375 сек.

Размещение УАПП-1Р в горной выработке – произвольное для обеспечения безопасной эксплуатации самой установки и непосредственно горного оборудования, но не далее 8-16 метров от объекта тушения.

Диаметр магистрали от пеносмесителя до разделительного штуцера должен быть Ду – 100 мм, а магистралей от штуцера до пеногенератора –

Ду – 50 мм.

Для обеспечения нерастекания пены Госгортехнадзор РФ рекомендует ограждение объекта тушения негорючими материалами (металлическая сетка с ячейками 3х3, 4х4, 5х5 мм, листовой металл и т.п.).

Ограждения могут быть капитальными (в случае маслостанций, подземных заправок) или легкосъёмными на случай ремонтных работ (приводные и натяжные станции ленточных конвейеров).

Растворный трубопровод от установки до объекта тушения должен иметь давление разрыва не менее1,25 рабочего давления насоса.

Растворный бак, разделённый на ёмкость для воды и ёмкость для пенообразователя, - стальной, покрытый изнутри антикоррозийным составом, снаружи - масляной краской. Размеры бака – из расчёта необходимого количества раствора пенообразователя и воды для противопожарной защиты того или иного объекта.

Установка обеспечена задвижкой на водяной магистрали и вентилем на пенопроводе для перекрытия на время проведения регламентных, ремонтных и профилактических работ.

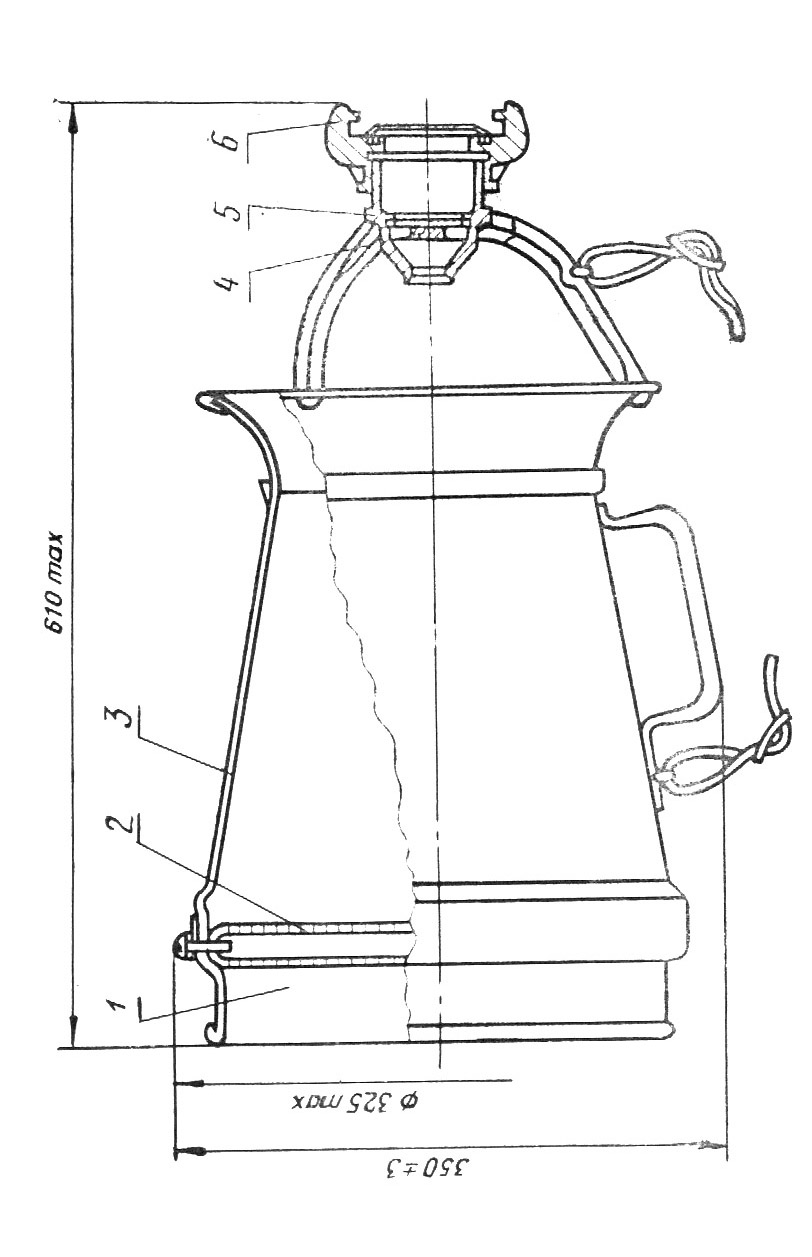

Одним из основных узлов УАПП-1Р являются пеногенераторы. Количество устанавливаемых на данном объекте пеногенераторов обуславливается объёмом пожаротушения и необходимым временем заполнения пространства воздушно-механической пеной. Исходя из выше указанного, в системе УАПП-1Р применены генераторы пены средней кратности ГПС-600.

1-насадок, 2-кассета сеток, 3-корпус генератора, 4-распылитель,

5-корпус распылителя, 6-головка соединительная ГМН-70 ТУУ 29.2-30711025-012-2001.

Генератор пены средней кратности ГПС-600 предназначен для получения из водного раствора пенообразователя воздушно-механической пены средней кратности, формирования струи и подачи ее для тушения пожаров легковоспламеняющихся и горючих жидкостей. Генератор изготовлен в климатическом исполнении 1 ГОСТ 15150-.

ГПС-600 представляет особой водоструйный эжекторный аппарат переносного типа и состоит из следующих основных частей: насадки -1, кассеты сеток -2 и корпуса генератора с коллектором - 3. К коллектору генератора при помощи трех стоек крепится корпус распылителя - 5, в который установлены распылитель - 4 и соединительная головка - 6 ГМ70 ГОСТ 2217-76-6.

Кассета представляет собой кольцо, обтянутое по торцевым плоскостям металлической сеткой с размером ячейки 0,8-1,25 мм, которые сделаны из проволоки толщиной 0,3-0,4 мм из высоколегированной стали.

Распылитель вихревого типа имеет 6 окон, расположенных под углом 12°, что вызывает закручивание потока рабочей жидкости и обеспечивает получение на выходе распыленной струи с заданным углом факела. Насадка предназначена для формирования пенного потока после кассеты в компактную струю и увеличения дальности полета пены.

Конструкция генератора проста по устройству и даёт возможность производить профилактический осмотр и устранение дефектов.

Литые детали генератора выполнены из алюминиевых сплавов марок АЛ9 или АК7 (АЛ9В).

Принцип работы генераторов заключается в следующем: поток рабочей жидкости (раствор пенообразователя) под давлением подается в распылитель. За счет эжекции при входе распыленной струи в коллектор происходит подсос воздуха и перемешивание его с раствором. При прохождении смеси через сетку образуется воздушно-механическая пена.

При эксплуатации генератора должны соблюдаться общие правила техники безопасности при работе с аппаратами, работающими под давлением.

Технические характеристики ГПС-600.

Производительность по пене, л/с…………………….600

Расход 6-8% раствора пенообразователя

Типа ПО-1 ГОСТ 6948-81, л/с………………………4,8-6,0

Давление перед распылителем, Мпа (кгс/см²)…..0,4-0,6 (4-6)

Кратность пены………………………………………80-100

Дальность подачи пены, м, не менее…………………..10

Высота подачи пены, м…………………………………..5

Масса, кг, не более……………………………………...4,5

Срок службы до списания, лет, не менее………………. 8.

Гарантийный срок эксплуатации – 24 месяца со дня ввода в эксплуатацию.

Перед подготовкой (монтажом) изделия к работе необходимо произвести осмотр внутренней поверхности корпуса генератора на наличие посторонних предметов. Проверить целостность сеток кассеты, а также их крепление. В случае необходимости произвести замену кассеты. Проверить наличие распорного кольца в канавке корпуса распылителя. Подсоединить генератор к источнику подачи рабочей жидкости (рукавной линии). Длина рукавной линии должна обеспечивать необходимый напор перед генератором.

Одним из основных условий нормальной работы генератора пены является обеспечение требуемой дозировки пенообразователя, которая достигается установкой дозирующего крана пеносмесителя.

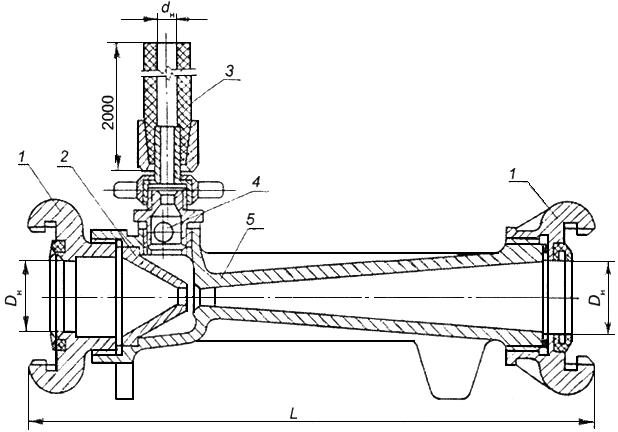

Для получения водного раствора пенообразователя, применяемого для образования пены в генераторах пены средней кратности ГПС-600 по ДСТУ 2113-92 (ГОСТ 12962-93) предназначены пеносмесители ПС-2..

Пеносмесители выпускаются в двух вариантах с соединительными головками ТУ У 29.2-30711025-012-2001 и во фланцевом исполнении.

Пеносмесители изготовлены в климатическом исполнении У... для категории размещения 1 по ГОСТ 15150-69.

Технические характеристики.

Количество подключаемых генераторов ГПС-600…..……………….2

Давление перед пеносмесителем, МПа(кгс/см2)…………0,7-1,0 (7-10)

Давление за пеносмесителем, МПа(кгс/см2)……………0,5-0,7 (4,5-6,5)

Расход раствора пенообразователя, л/с….……………………………10-12

Дозировка пенообразователя ПО-1 по ГОСТ 6948-81,%.....................6-8

Условный проход всасывающего рукава ø, мм……………………...25

Условный проход соединительных головок Ду, мм. не менее………..80

Габаритные размеры (без всасывающего рукава), мм, не более……..500

Масса (с рукавом), кг, не более …………………………………………10

1 - соединительная головка; 2 - сопло; 3 – рукав всасывающий;

4 - обратный клапан; 5 – диффузор.

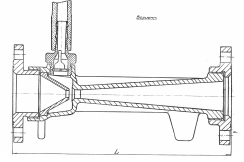

Пеносмеситель состоит из корпуса-диффузора 5, в котором установлены сопло 2, обратный клапан 4 и всасывающий рукав 3. В зависимости от исполнения пеносмесителя на корпус (диффузор) навертывают соединительные головки или фланцы. Корпус имеет три ножки, на которые устанавливают пеносмеситель перед присоединением рукавных линий.

Принцип работы пеносмесителя заключается в следующем:

вода под рабочим напором поступает в сопло 2, а из него в горловину диффузора-корпуса 5. В полости корпуса, примыкающей к соплу, создается разрежение, благодаря которому пенообразователь по рукаву 3 подсасывается в диффузор корпуса, где он смешивается с водой. Полученный раствор пенообразователя подается затем по напорным рукавам или трубопроводам в генератор пены средней кратности ГПС-600.

Для предотвращения попадания воды в емкость с пенообразователем в случае внезапного повышения давления, на выходе из пеносмесителя (например, при заломе напорных рукавов) предусмотрен обратный клапан 4.

Пеносмесители ПС-2 рассчитаны на работу в рукавных линиях и системах трубопроводов с Ду-80. За пеносмесителем должен быть прямолинейный участок трубопровода длиной не менее 500 мм, после которого допускается установка разветвления.

Сопротивление трубопроводов, соединяющих пеносмеситель с генераторами ГПС-600, должно быть таким, чтобы:

- давление на выходе из пеносмесителя не превышало предельных значений;

- обеспечивалось давление 0,4-0,6 МПа перед всеми ГПС-600.

Предельное значение уровня пеносмесителя в емкости:

- 0,3 м ниже оси пеносмесителя - нижний уровень;

-2м выше оси пеносмесителя - верхний уровень.

Подготовка пеносмесителя к работе заключается в прокладке рукавных линий и соединении их с пеносмесителем и генераторами ГПС-600. При этом необходимо обеспечить направление движения воды, указанное стрелкой на корпусе пеносмесителя.

Периодическая проверка исправности пеносмесителя производится при его работе на воде вместо пенообразователя. Подсос воды должен находиться в пределах: 0,60 - 0,72 л/с – для пеносмесителей ПС-2.

Пеносмесители должны храниться в условиях исключающих воздействия на них атмосферных осадков. Транспортирование пеносмесителей в контейнерах и автомобильным транспортом производится без упаковывания в тару при условии предохранения их от повреждений.

Предприятие-изготовитель гарантирует соответствие пеносмесителей требованиям ДСТУ 2110-92 при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом.

Гарантийный срок устанавливается - 18 месяца со дня ввода пеносмесителей в эксплуатацию.

Для подачи воды под необходимым давлением, для обеспечения нормальной работы пеносмесителя, применяется насос К-100-65-200 или насосный моноблочный агрегат КМ-80-50-200.

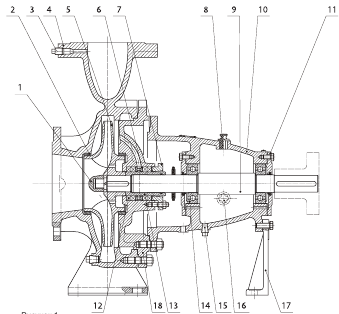

Рисунок 1. Насос типа «К»

1 - гайка рабочего колеса; 2 - кольцо уплотнения;

3 - отверстие для выпускания воздуха; 4 - корпус насоса;

5 - рабочее колесо; 6 - кольцо сальника (для СД исполнения);

7 - крышка сальника; 8 - отверстие для заливки масла; 9 – вал;

10 - опорный кронштейн (корпус подшипника);

11 - крышка подшипников; 12 - набивка сальниковая;

13 - защитная втулка вала; 14- подшипник;

15 - отверстие для слива масла; 16 - окно контроля уровня масла;

17 - опорная стойка; 18 - корпус уплотнения (крышка корпуса).

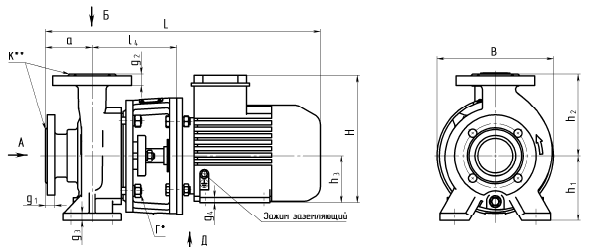

Рисунок 1. Насосный моноблочный агрегат типа «КМ».

Насосы центробежные консольные типа К и агрегаты электронасосные на их основе предназначены для перекачивания технической воды (кроме морской), а также других жидкостей сходных с водой по плотности, вязкости, химической активности с рН=6…9, температурой от 0°С до 85°С, с содержанием твердых включений не более 1% по массе, размером не более 0,2 мм.

Условное обозначение электронасосов соответствует, например:

К 100-65-200(а, б) УХЛ4,

где К - тип насоса горизонтальный консольный с опорой на корпусе;

100 - диаметр входного патрубка, мм;

65 - диаметр выходного патрубка, мм;

200 - номинальный диаметр рабочего колеса, мм;

а, б - условное обозначение рабочего колеса с первой и второй обточкой, обеспечивающей работу электронасоса в средней или нижней части поля «Q-H»;

С - одинарный мягкий сальник для температуры перекачиваемой жидкости до 85°С;

СД - двойной мягкий сальник без подвода затворной жидкости для температуры перекачиваемой жидкости до 85°С.

УХЛ - климатическое исполнение;

4 - категория размещения агрегата при эксплуатации.

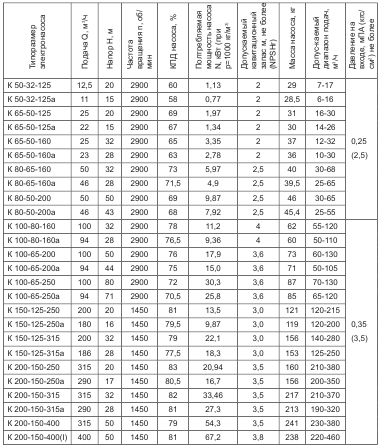

Основные параметры и показатели качества приведены в таблице 1.

Таблица 1.

Допустимое давление на входе насоса:

- для одинарного сальникового уплотнении 0,25 МПа;

- для двойного сальникового уплотнения 0,35 МПа;

- для торцевого уплотнения 0,8 МПа.

Насос (агрегат) должен эксплуатироваться в рабочем интервале подач. Эксплуатация насоса (агрегата) за пределами рабочего интервала не рекомендуется из-за снижения энергетических показателей и показателей надежности, при этом гарантия на насос (агрегат) не распространяется.

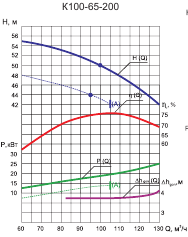

Характеристика насоса К 100-65-200.

Насосы типа К – центробежные, горизонтальные, консольные, с одинарным или двойным сальниковым уплотнением вала.

Корпус насоса (рис.1, поз.4) представляет чугунную отливку, в которой выполнены входной и выходной патрубки, спирально-кольцевой отвод и опорные лапы. Входной патрубок расположен по оси вращения, выходной патрубок направлен вертикально вверх и расположен в одной плоскости с осью вращения. К корпусу насоса крепится крышка корпуса (рис.1, поз.18), которая соединяется с опорным кронштейном (рис.1, поз.10).

Рабочее колесо – центробежное, одностороннего входа, закрытого типа. Подвод жидкости к рабочему колесу осевой. Рабочее колесо насоса (рис.1, поз.5) приводится во вращение электродвигателем через соединительную муфту. Допускается применение различных типов муфт.

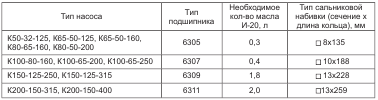

Опорами вала служат два радиальных подшипника (рис.1, поз.14), установленных в опорном кронштейне (рис.1, поз.10), смазка подшипников осуществляется маслом, которое заливается непосредственно в опорную стойку через отверстие сверху (рис. 1, поз.8), уровень масла контролируется через смотровое окно (рис.1, поз.16), на боковой поверхности стойки. Подшипники смазываются маслом типа И-20 или аналогичным.

Замена масла требуется после начала работы через 200 часов, а в дальнейшем через каждые 3000 часов работы.

В качестве уплотнения вала используется набивка сальниковая (рис.1, поз.12) типа АП-31 или ХБП-31 ГОСТ 5152-84. На насосах типа С устанавливается не менее 4 колец, на насосы типа СД не менее 5 колец набивки. Размер сечения набивки и примерный расход на одно кольцо приведены в таблице 3. Для предотвращения износа вала под сальниковой набивкой на валу имеется защитная втулка (рис.1, поз.13).

Таблица 3. Тип подшипников, масла и сальниковой набивки.

Направление вращения рабочего колеса - по часовой стрелке, если смотреть со стороны привода.

В верхней части корпуса насоса имеется отверстие (рис.1, поз.3), закрытое пробкой для выпуска воздуха. В нижней части корпуса имеется отверстие, закрытое пробкой для слива остатков жидкости при остановке насоса на длительный срок. В кронштейне имеется отверстие, предназначенное для отвода утечек жидкости через сальниковое уплотнение.

Маркировка насоса и пломбирование. Маркировка и пломбирование.

На насосе укреплена табличка, на которой приведены следующие данные:

- наименование или товарный знак завода – изготовителя;

- обозначение насоса (тип насоса);

- подача, м3/ч;

- напор, м;

- допускаемый кавитационный запас, м;

- частота вращения, об/мин;

- год и месяц выпуска;

- масса насоса, кг;

- заводской номер насоса и клеймо ОТК.

Направление вращения ротора обозначено стрелкой на корпусе, окрашенной в красный цвет.

После консервации отверстия патрубков закрываются заглушками и пломбируются консервационными пломбами (пятно красной краски). Резьбовые отверстия заглушаются металлическими или пластмассовыми пробками.

Срок действия консервации насоса – 3 года при условии хранения 2(C) ГОСТ 15150-69.

Разъем корпуса пломбируется гарантийными пломбами - на двух шпильках и гайках соединения корпуса и крышки корпуса наносятся пятна красной краской.

Меры безопасности при подготовке насоса (агрегата) к работе. Меры безопасности при подготовке насоса (агрегата) к работе. Меры безопасности при подготовке насоса (агрегата) к работе.

Насос (агрегат) при погрузке, разгрузке и транспортировании должен перемещаться в соответствии с ГОСТ12.3.020-80.

Место установки агрегата должно удовлетворять следующим требованиям:

- обеспечить свободный доступ к агрегату при эксплуатации, а также возможность сборки и разборки;

- масса фундамента должна не менее, чем в четыре раза превышать массу агрегата;

- при отсутствии заливки рамы необходимо предпринять меры по усилению жесткости рамы;

- при наличии в напорной линии статического давления, вызывающего образование обратного потока в агрегате при его остановке, установка обратного клапана обязательна;

- для обеспечения безкавитационной работы агрегата всасывающий трубопровод должен быть герметичным, не иметь резких перегибов, подъемов и, по возможности, коротким и прямым;

- всасывающий трубопровод, как правило, должен иметь непрерывный подъем к электронасосу не менее 1 см на 2 метра длины;

- диаметры напорного и всасывающего трубопроводов должны быть не менее диаметров соответствующих патрубков; если диаметр трубопровода больше диаметра патрубка, между ними устанавливается концентрический переход с углом конусности не более 10° на напорном трубопроводе и эксцентрический переход с углом конусности не более 15° – на всасывающем трубопроводе;

- в местах изменения диаметров всасывающего трубопровода следует также применять эксцентрические переходы;

- при установке фильтра на всасывающем трубопроводе, площадь его живого сечения должна быть в 3-4 раза больше площади всасывающего патрубка.

Эксплуатация должна производиться в соответствии с «Правилами

технической эксплуатации электроустановок потребителями» и «Правилами техники безопасности при эксплуатации электроустановок потребителем».

Подготовка к работе.

Монтаж и наладку электронасосного агрегата производить в соответствии с руководством по эксплуатации и технической документацией предприятия-изготовителя двигателя.

После доставки агрегата на место установки необходимо освободить его от упаковки, убедиться в наличии заглушек на входном и выходном патрубках и сохранности консервационных и гарантийных пломб, проверить наличие эксплуатационной документации.

Удалить консервацию со всех наружных поверхностей насоса и протереть их ветошью, смоченной в керосине или уайт-спирите.

Расконсервация проточной части насоса не производится, если консервирующий состав не оказывает отрицательного влияния на перекачиваемый продукт.

Заполнить маслом подшипниковый узел. Убедиться, что вал насоса вращается без заеданий (при опробовании в насосной части не должно быть посторонних предметов, льда и т.п.; затяжку болтов крышки сальника (рис.1, поз.7) при проверке ослабить).

Монтаж. Монтаж.

Установить агрегат на заранее подготовленный фундамент, выполненный в соответствии со строительными нормами.

Установить фундаментные болты в колодцы фундамента и залить колодцы быстросхватывающимся цементным раствором.

После затвердевания цементного раствора выставить агрегат по уровню с помощью прокладок горизонтально, залить раму раствором (при отсутствии заливки рамы необходимо предпринять меры по усилению жесткости рамы).

Присоединить выходной и входной трубопроводы, при этом не допускается попадание посторонних предметов и грязи из трубопроводов в проточную часть насоса, это может привести к выходу его из строя.

Выходной и входной трубопроводы должны иметь отдельные опоры, чтобы исключить передачу нагрузок от трубопроводов на фланцы насосов. Отсутствие опор трубопроводов является нарушением правил эксплуатации насосного агрегата.

Допустимая непараллельность фланцев не должна быть более 0,15 мм на длине 100 мм. Не допускать чрезмерного усилия при соединении фланцев насоса и трубопровода.

Провести центрование валов насоса и двигателя, регулируя положение двигателя. Центровка по полумуфтам считается удовлетворительной, если смещение осей валов насоса и двигателя не превышает 0,15мм, а разность расстояний между торцами полумуфт, определяющая излом осей, не превышает 0,2мм. Зазор между полумуфтами не менее 1 мм.

Поставляемый электронасосный агрегат собран с предварительной центровкой валов, которая после транспортировки, хранения и монтажа требует проверки и повторного ее проведения.

Пуск агрегата.

Запуск агрегата в работу производить в следующем порядке:

- осмотреть насос и двигатель;

- проверить наличие смазки в подшипниковом узле (применяется масло И-20 или аналог), уровень масла должен быть не ниже смотрового окна,

а также не превышать верхний уровень окна;

- убедиться, что вал насоса проворачивается без заеданий;

- открыть задвижку на входном трубопроводе и закрыть на выходном;

- заполнить насос и входной трубопровод перекачивающей жидкостью, удалить из насоса воздух, не допускается работа насоса без заполнения его перекачиваемой жидкостью;

- включить двигатель согласно инструкции по эксплуатации электродвигателя, убедиться в правильном вращении;

- открыть кран у манометра и по показаниям прибора убедиться, что напор насоса соответствует напору закрытой задвижки (нулевой подаче);

- открыть задвижку на выходном трубопроводе и установить рабочий режим;

- отрегулировать работу сальникового уплотнения. Сальник не должен быть слишком зажат или ослаблен, допустимая утечка через набивку 2-3 л/ч для двойного и 3-4 л/ч для одинарного сальника.

Контроль работоспособности агрегата.

Периодически (не менее одного раза в сутки) следить за:

- показаниями приборов;

- герметичностью всех соединений;

- утечками через уплотнение вала;

- наличие масла в подшипниковом узле и его уровень;

- нагревом подшипниковых и сальниковых узлов насоса и электродвигателя.

Резкие колебания стрелок приборов, завышенные утечки через сальник, а также повышенные шум и вибрация характеризуют ненормальную работу насоса (агрегата). При появлении посторонних нехарактерных звуков и(или) вибрации при работе, следует остановить насос до выяснения причин их появления.

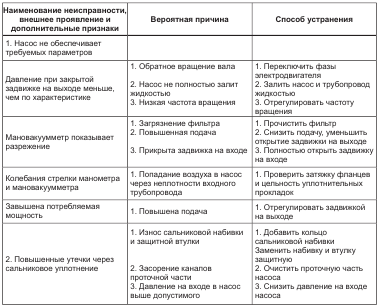

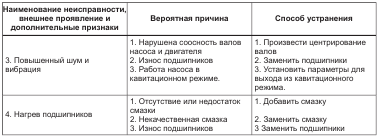

Возможные неисправности в насосе, признаки, причины и способы их устранения приведены в таблице 4.

Таблица 4.

Продолжение таблицы 4.

Меры безопасности при работе агрегата.

Обслуживание агрегатов дистанционное, не требует постоянного присутствия обслуживающего персонала.

Требуется убедиться в заполнении всасывающего трубопровода и насосной части перекачиваемой жидкостью. Не допускается запуск насоса незаполненного жидкостью.

Категорически запрещается: ЗАПРЕЩАЕТСЯ:

- эксплуатация насосов (агрегатов) за пределами рабочего интервала характеристики при потреблении насосом мощности, превышающей номинальную мощность двигателя;

- работа насоса без перекачиваемой жидкости;

- работа насоса без масла в подшипниковом узле;

- устранять неисправности при работающем насосе (агрегате);

- работа с полностью затянутым сальником без поддержания утечки

через него жидкости.

Использовать средства (клапан с сеткой и т.п.) на входе в насос, исключающие попадание посторонних предметов в полость насоса;

Не допускается работа насоса с полностью закрытой задвижкой на выходе более 5 мин. 3.5 Остановка насоса (агрегата).

Остановка насоса (агрегата) может быть произведена оператором или защитами двигателя.

Порядок остановки агрегата:

- закрыть задвижку на выходном трубопроводе;

- закрыть краны и вентили у контрольно-измерительных приборов;

- закрыть задвижку на входном трубопроводе;

- выключить электродвигатель.

Насос и трубопровод при стоянке не должны оставаться заполненными водой, если температура в помещении ниже +1°С, иначе замерзшая жидкость разрушит их.

Остановка агрегата в аварийном порядке производится:

- при повышении температуры подшипников;

- при кавитационном срыве работы насоса;

- при нарушении герметичности насоса и трубопроводов.

При аварийной остановке сначала отключить двигатель, а затем закрыть задвижку на выходном трубопроводе.

Техническое обслуживание насоса производится только при его использовании. При этом необходимо:

- следить, чтобы температура подшипников не превышала температуру помещения более чем на 45°С и была не выше 90°С;

- заменять смазку (масло И-20 или аналог) подшипников в течение первого месяца работы через 200 часов, в последующее время через 3000 часов работы насоса;

- поддерживать нормальные утечки через сальниковое уплотнение – это служит контролем правильной работы сальникового уплотнения и предохраняет защитную втулку от выработки набивкой. Если утечки отсутствуют, ослабить затяжку сальника. В случае увеличения утечек выше нормы, подтянуть гайки крышки сальника. Если утечки не уменьшатся, то добавить одно кольцо набивки, если утечки снова не уменьшатся - заменить набивку сальникового уплотнения;

- постоянно следить за показаниями приборов, регистрирующих работу насоса в рабочей зоне и записывать в журнале следующие параметры:

- давление (разряжение) на входе в насос;

- давление на выходе из насоса;

- температуру воды на входе в насос;

- напряжения по фазам питающей сети