ПЕРЕМЕШИВАНИЕ МАТЕРИАЛОВ

Процесс перемешивания применяют для получения однородных смесей: растворов, эмульсий, суспензий. В результате перемешивания получают смесь, которую используют в качестве конечного продукта или реагента для других стадий технологического процесса.

Для проведения процесса перемешивания используют следующие основные способы:

1) механический, при котором перемешивание осуществляют различными вращающимися устройствами;

2) барботажный, осуществляемый пропусканием газа через слой жидкости;

3) гидравлический, осуществляемый смешением потоков при их совместном движении в канале или при перекачивании перемешиваемых сред насосом. Используемые для процесса перемешивания аппараты называют смесителями.

МЕХАНИЧЕСКОЕ ПЕРЕМЕШИВАНИЕ

При механическом перемешивании интенсивное движение сред в аппарате осуществляется специальным устройством, получающим вращательное или более сложное движение от внешнего привода.

Механические смесители можно разделить на лопастные, пропеллерные и турбинные.

Лопастные мешалки имеют одну или несколько плоских вертикальных пластин, укрепленных на вертикальном валу (рис. XIX-1). Такие лопасти сообщают жидкости в основном вращательное движение. Чтобы обеспечить перемещение жидкости в вертикальном направлении, устанавливают также наклонные лопасти под углом 45º.

|

Рис. XIX-1. Лопастная мешалка

|

Для перемешивания жидкости во всем объеме применяют рамные мешалки (рис. XIX-3). Перемешивающее устройство таких смесителей представляет собой плоскую рамную конструкцию.

Рис. XIX-3. Рамная мешалка.

В тех случаях, когда необходимо исключить отложение осадков на стенках аппарата или улучшить теплопередачу через стенку, применяют якорные мешалки (рис. XIX-4). Конфигурация лопастей такого смесителя повторяет конфигурацию корпуса аппарата, что обеспечивает высокую турбулентность потока вблизи стенок аппарата. Якорная мешалка обеспечивает большую турбулентность и исключает образование осадка.

|

Рис ХIХ-4 Якорная мешалка

Пропеллерные мешалки применяют для интенсивного перемешивания во всем объеме, обеспечиваемого внутренней рециркуляцией жидкости (рис. XIX-5). Смесительное устройство этого типа выполнено в виде винта с двумя или большим числом лопастей. Для упорядочения циркуляции жидкости в корпусе аппарата пропеллер устанавливают в направляющую трубу.

Турбинные мешалки имеют лопастное колесо (турбину) с прямыми или загнутыми назад лопатками открытого или закрытого типа (рис. XIX-6). Турбинное колесо закрытого типа имеет специальный направляющий аппарат по типу насосного агрегата, обеспечивающего интенсивное движение жидкости в виде струй от центра колеса к его периферии.

Рис. 7-8. Быстроходные мешалки:

а-пропеллерная; б-двухлопастная; в-трехлопастная; г-турбинная открытая; д-турбинная закрытая; е- фрезерная

Быстроходные лопастные, турбинные, пропеллерные мешалки (рис. 7-8) различаются способностью создавать осевое циркуляционное течение. В аппаратах без внутренних устройств эти мешалки обеспечивают насосный эффект, вдвое превышающий насосный эффект обычных мешалок.

Следует отметить, что целесообразность использования мешалок тех или иных конструкций часто определяется особенностями технологии их изготовления. Например, при гуммировании или эмалировании мешалок наличие острых углов и кромок препятствует образованию надежного покрытия. Для гуммирования удобны лопастные мешалки, а для эмалирования - мешалки из сплющенных труб. За последние годы из новых конструкций мешалок в практику перемешивания прочно вошли только эмалированные мешалки из сплошных труб и фрезерные (рис. 7-8, ё). Фрезерная мешалка представляет собой диск с лопастями в форме зубцов. Она обеспечивает высокую разность скоростей лопастей мешалки и потока обтекающей их жидкости.

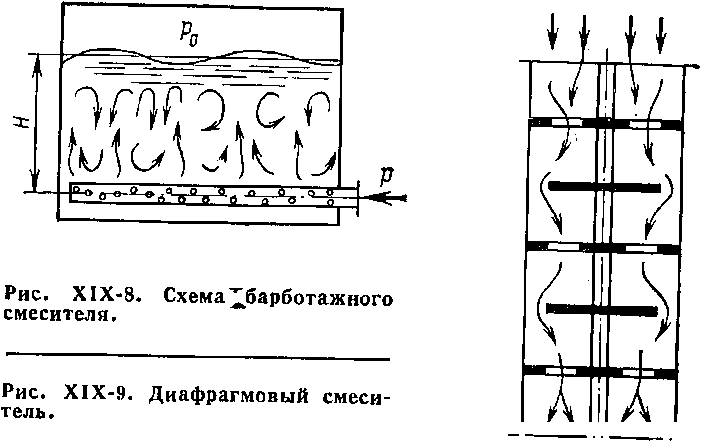

БАРБОТАЖНОЕ ПЕРЕМЕШИВАНИЕ

Этот способ перемешивания применяют для маловязких жидкостей. В качестве перемешивающего агента используют воздух, водяной пар, азот и другие газы. При перемешивании этим способом в нижней части аппарата устанавливают барботер—устройство, обеспечивающее распределение газа (пара) по площади поперечного сечения аппарата (рис. XIX-8). Обычно в качестве барботера используют перфорированные трубы. Выходное сечение отверстий для выхода газа должно быть меньше сечения коллектора в несколько десятков раз, чтобы обеспечить достаточное сопротивление на выходе газа в жидкость и его более равномерное распределение по отдельным отверстиям. Желательно упорядочить движение жидкости, создавая восходящий поток в центральной части аппарата и нисходящий (опускной) поток у стенок аппарата. Для этого в центре аппарата необходимо установить специальную подъемную трубу.

i ' -.ill' '..1-

При использовании того или иного газа в качестве барботирующего агента необходимо учитывать возможность образования взрывоопасных смесей, а также взаимодействия перемешиваемого продукта с барботирующим газом.

ГИДРАВЛИЧЕСКИЙ СПОСОБ ПЕРЕМЕШИВАНИЯ

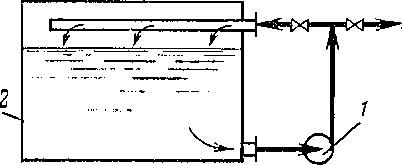

При гидравлическом способе перемешивания используют диафрагмовые, инжекторные и циркуляционные смесители.

Диафрагмовые смесители (рис. XIX-9) представляют собой систему диафрагм, установленных в трубопроводе, по которому перекачиваются смешиваемые жидкости. При прохождении потока через отверстия диафрагм происходит его турбулизация, приводящая к интенсивному перемешиванию перекачиваемых жидкостей.

В инжекторных смесителях (рис. XIX-10) одна из жидкостей с большой скоростью проходит через сопла, создавая разрежение окружающем сопла пространстве. Сюда подсасывается вторая жидкость, которая интенсивно перемешивается с первой. Скорость жидкости в соплах должна быть достаточно большой, чтобы обеспечить необходимую подачу второй жидкости.

|

.

Рис. XIX-10. Инжекторный многотрубный смеситель

Циркуляционное перемешивание (рис. XIX-11) широко применяют в различных технологических системах. Циркуляционный насос забирает жидкость из резервуара (аппарата) и возвращает ее обратно в тот же сосуд. Поскольку насос может обеспечить высокие скорости движения жидкости (более 1 м/с) и необходимый объемный расход, представляется возможность достаточно быстро перемешать соответствующие потоки или обеспечить необходимые условия для протекания тепло- и массообменных процессов.

Рис. XIX-11. Смеситель циркуляционного типа:

1— циркуляционный насос; 2 — резервуар.

Специальные методы перемешивания. Наряду с аппаратами традиционной конструкции в промышленности используют также аппараты или перемешивающие устройства специальных конструкций. К ним можно отнести устройства для вибрационного и пульсационного перемешивания.

Вибрационные мешалки выполняют в форме дисков, закрепленных на вертикальных штангах и совершающих возвратно-поступательное движение. Пульсационное перемешивающее устройство представляет собой камеру с распределительной полостью и системой сопел, погруженных в аппарат. Эта камера соединена с пульсатором-устройством, генерирующим пульсации давления газа.

Центробежный насос

Центробежный насос (Рис.1) состоит из корпуса, имеющего спиральную форму, и расположенного внутри жестко закрепленного колеса, состоящего из двух дисков, с закрепленными между ними лопастями. Они отогнуты от радиального направления в сторону противоположную той, в какую направлено вращение колеса. Соединение насоса с трубопроводами, напорным и всасывающим, производится через патрубки.

Принцип действия центробежных насосов заключается в следующем: в наполненном водой корпусе и всасывающем трубопроводе приводится во вращение рабочее колесо. Возникающая при его вращении центробежная сила приводит к вытеснению воды от центра колеса к его периферийным участкам. Там создается повышенное давление, которое начинает вытеснять жидкость в напорный трубопровод. Понижение давления в центре рабочего колеса вызывает поступление жидкости в насос через всасывающий водопровод. Таким образом осуществляется работа по непрерывной подаче жидкости центробежным насосом.

Рисунок 1 Устройство и принцип действия центробежного насоса

Центробежные насосы могут иметь одно или несколько рабочих колес, называются они соответственно — одноступенчатыми и многоступенчатыми. Не зависимо от количества рабочих колес, принцип действия центробежного насоса остается тем же — перемещение жидкости вызывает центробежная сила, вызванная вращающимся рабочим колесом.

Поршневой насос

Поршневой насос представляет собой гидравлическую машину объемного действия, работающую на принципе вытеснения жидкости из рабочей камеры вытеснителями, совершающими прямолинейное возвратно - поступательное движение. К насосам с возвратно-поступательным движением рабочего органа относятся поршневые насосы.

Назначение и область применения. Поршневые насосы могут быть использованы для перекачки воды, бензина, керосина, нефти и масел при необходимости создания больших напоров.

Применяют поршневые насосы для подпитки водой паровых котлов, для подачи воды из открытых водоёмов, шахтных и буровых колодцев, для гидравлических испытаний сетей трубопроводов водоснабжения, тепло- и газоснабжения, при бурении скважин, а также используются для гидравлических испытаний сосудов, ёмкостей, баллонов, котлов, работающих под давлением.

По виду вытеснителей поршневые насосы делятся на поршневые, плунжерные. Плунжер представляет собой цилиндр, движущийся в уплотнении, не касаясь внутренних стенок рабочей камеры (цилиндра). Плунжер допускает большую быстроходность насоса, а соответственно и значительное снижение габаритных и весовых характеристик насосного агрегата.

По количеству цилиндров поршневые насосы могут быть одно-, двух-, трёх- и многоцилиндровые.

По числу циклов нагнетания и всасывания за один двойной ход поршневые насосы могут быть одинарного, двойного и дифференциального действия.

Поршневым насосом одинарного действия называют насос, у которого за один цикл (двойной ход поршня) совершается только один такт всасывания и один такт нагнетания.

Поршневым насосом двойного действия называют насос, в котором за один цикл происходит два такта нагнетания и всасывания.

В дифференциальном насосе подача жидкости осуществляется в два приёма, как при такте всасывания, так и при такте нагнетания при наличии всего двух клапанов.

Рабочий процесс поршневого насоса имеет следующие особенности:

1. Подача поршневого насоса осуществляется циклически. За каждый цикл процесса подаётся порция жидкости, равная рабочему объёму насоса.

2. Область всасывания поршневого насоса жестко отделена от области нагнетания клапанами.

3. Подача поршневого насоса практически не зависит от развиваемого давления.

4. Давление, создаваемое насосом, не зависит от скорости движения рабочего органа.