В зависимости от конструкции и способа изготовления корпуса аппаратов высокого давления подразделяют на:

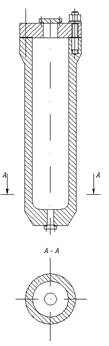

Стальные кованные корпуса имеют монолитный корпус, изготовленный из цельной поковки путем удаления сердцевины и последующей поковки.

Для изготовления используют специальное литейное и мощное кузнечно-прессовое оборудование.

Таким способом изготавливают обычно корпуса относительно небольших размеров – внутренним диаметром 600 ÷ 1200 мм и длиной до 18 м.

К недостаткам можно отнести низкий коэффициент полезного использования металла, т.к. большая часть заготовки идет в отход.

Преимуществом таких аппаратов является отсутствие сварных швов, являющихся потенциальным источником дефектов и снижающих надежность корпуса.

Обычно цельнокованные корпуса используют при давлении более 32 МПа и высокой температуре, особенно при наружном обогреве корпуса.

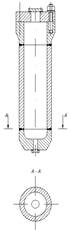

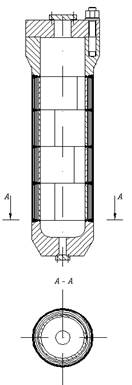

Кованосварные корпуса состоят из нескольких механически обработанных кованных частей (обечайки, днища, фланцев, горловины), соединенных между собой кольцевыми сварными швами.

Изготовление нескольких поковок значительно расширяет возможности изготовления кованосварных аппаратов по габаритам по сравнению с цельноковаными.

При этом несколько снижаются потери металла, уменьшается стоимость аппарата. ((Материал вынимается только из днища, остальное куется))

Штампосварные и вальцованосварные корпуса состоят из нескольких штампованных или вальцованных обечаек, соединенных между собой кольцевыми сварными швами.

Штампосварные обечайки сваривают под слоем флюса из полукорыт, полученных прессованием толстых листов, а вальцованносварные изготавливают вальцовкой вгорячую с последующей сваркой.

Обычно такие обечайки изготавливают с толщиной стенки не более 160 мм. Концевые элементы (днище, фланцы, горловины) выполняют отдельно из поковок или штамповок.

Такие аппараты более экономичны по сравнению с цельнокованными и кованосварными, их можно изготавливать значительно большого диаметра.

Существенный недостаток, снижающий надежность таких элементов, - наличие продольных сварных швов.

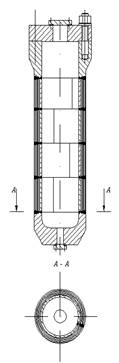

Многослойные корпуса с концентрическим расположением слоев состоят из центральной обечайки из высоколегированной стали (толщиной 12 ÷ 24 мм), на которую с натягом надето относительно большое число обечаек из тонкого листа (толщиной 4 ÷ 6 мм). ((обертывают обечайку листом с натягом и сваривают лист продольным швом))

Обечайки соединены между собой и с концевыми элементами корпуса кольцевыми сварными швами.

Концевые элементы корпуса выполняют из поковок и штамповок.

Внутреннюю обечайку в многослойных сосудах обычно выполняют из коррозионностойкой или двухслойной стали, а многослойную часть стенки – из теплоустойчивой низколегированной стали.

В некоторых случаях слой, прилегающий к внутренней обечайке, выполняют с перфорацией, а в многослойной части стенки делают радиальные сквозные отверстия небольшого диаметра на глубину до центральной обечайки.

Это обеспечивает «проветривание» корпуса при диффузии водорода изнутри при водородной коррозии, а также позволяет осуществлять контроль плотности внутренней обечайки. ((если во внутренней обечайке появится отверстие, то через отверстия в наружных слоях будет вытекать газ и это можно будет увидеть))

Преимущества:

1. возможность изготовления крупногабаритных аппаратов;

2. низкая удельная металлоемкость;

3. низкая стоимость.

Кроме того эта конструкция сравнительно просто позволяет обеспечить коррозионную защиту внутренней поверхности корпуса за счет центральной обечайки.

Недостатки:

1. трудоемкость сборки обечайки по слоям;

2. большое число продольных сварных швов;

3. массивные кольцевые швы, являющиеся потенциальным источником дефектов.

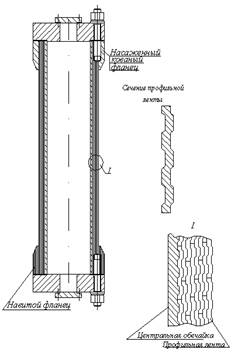

Корпуса витые из профильной ленты выполняются из специального проката узкой стальной профильной ленты, навитой на центральную обечайку с проточкой наружной поверхности по винтовой линии под профиль ленты.

Намотку ленты осуществляют в горячем состоянии, что обеспечивает плотность навивки и необходимый натяг.

Витки ленты благодаря имеющимся выступам и впадинам сцепляются друг с другом, за счет чего осуществляется передача осевых усилий.

Фланцевую часть выполняют дополнительной навивкой ленты или приваркой кованных деталей.

Преимущества:

1. высокий коэффициент полезного использования металла;

2. уменьшенная масса за счет применения высокопрочной профильной ленты.

Недостатки:

1. сложность изготовления калиброванной профильной ленты, а также проточенной центральной обечайки;

2. невозможность применения боковых штуцеров;

3. высокий уровень осевых напряжений в кольцевых швах центральной обечайки. ((накрученные слои в осевом направлении не работают как единое целое на растяжение))

Рулонированные корпуса состоят из одной ли нескольких рулонированных обечаек, соединенных между собой, и концевых элементов корпуса, выполненных из поковок или штамповок, соединенных кольцевыми сварными швами.

Многослойная рулонированная обечайка состоит из центральной обечайки из высоколегированной стали толщиной 12 ÷ 24 мм и намотанной на нее с натягом до необходимой толщины рулонной стальной полосы шириной 1400 ÷ 1800 мм и толщиной 4 ÷ 6 мм.

Снаружи на намотанную рулонную обечайку надевается защитный кожух толщиной 8 ÷ 12 мм. По сравнению с корпусами с концентрическим расположением слоев данный способ изготовления обеспечивает значительно лучшие показатели стоимости, технологичности изготовления (простота механизации процесса навивки рулона) и удельной металлоемкости.

Спирально – рулонные корпуса состоят из центральной обечайки на всю длину аппарата с приваренными к ней фланцевой частью и днищем.

Стальные полосы закрепляются по спирали под углом к оси сосуда.

При этом каждый последующий слой навивается в противоположную сторону по отношению к предыдущему.

Для обеспечения прочности в осевом направлении часть слоев сваривается по кромкам винтовой спирали.

Поверх навивки надевается наружный кожух или сам наружный слой проваривается сплошным швом по всей винтовой линии.

В данной конструкции отсутствуют кольцевые сварные швы на всю толщину многослойной обечайки и меньше расход металла при изготовлении ((например, из-за отсутствия сварки (толстостенный аппарат-много электродов на сварку))), поэтому по технико-экономическим показателям она превосходит корпуса других исполнений, в том числе и рулонированные.

Необходимо отметить, что многослойные корпуса имеют преимущества перед однослойными.

Тонкие листы обладают лучшими прочностными характеристиками и позволяют обеспечить более высокий контроль качества ((включения, пузырьки воздуха в толщине металла. Контролируют листы из которых изготавливать)).

При образовании трещины в однослойных сосудах она может распространиться на всю толщину стенки, а в многослойных сосудах она локализуется в пределах одного слоя.

Конструкции днищ АВД

В аппаратах высокого давления применяют: