Основные методы контроля качества сварки

Для получения качественных сварных соединений на всех этапах их изготовления используются разнообразные методы контроля, обеспечивающие выявление дефектов и их предупреждение. Качество сварных швов определяют по ряду показателей, таких как структура металла шва и околошовной зоны, число дефектов, число и характер исправлений, прочность, пластичность, коррозионная стойкость, вероятность безотказной работы за заданное время и т.д.

НЕРАЗРУШАЮЩИЕ МЕТОДЫКОНТРОЛЯ

Визуально-оптический метод контроля

Принципы визуально-оптического метода контроля

Визуально-оптический метод неразрушающего контроля основан на визуальном осмотре объектов контроля невооруженным глазом или при помощи оптических средств (лупа, микроскоп, эндоскоп, бороскоп и т.п.), а также на анализе результатов взаимодействия оптического излучения с объектом контроля. По характеру взаимодействия различают методы прошедшего, отражённого, рассеянного и индуцированного (люминесценция и флуоресценция) излучения.

Анализируемыми (информационными) параметрами при визуально-оптическом методе являются пространственно-временные распределения амплитуды, частоты, фазы, поляризации и когерентности (согласованное протекание во времени нескольких колебательных или волновых процессов, проявляющееся при их сложении (временной и пространственной)) оптического излучения. При этом могут быть выявлены такие дефекты как, пустоты (нарушения сплошности), расслоения, поры, трещины, инородные включения, внутренние напряжения, изменения физико-химических свойств и структуры материалов, отклонение от заданной геометрической формы.

Оборудование для визуально-оптического метода контроля

При визуально-оптическом методе контроля для осмотра поверхности объекта контроля в увеличенном масштабе применяются лупы (в т.ч. измерительные) и микроскопы. Микроскопы, как правило, в зависимости от модификации, имеют увеличение от 4 до 1500 крат и при этом могут иметь измерительные функции.

Отдельно следует выделить металлографические микроскопы, применяемые в одноименном методе - металлографии. Такие микроскопы позволяют исследовать макро- и микроструктуру металла с целью выявления структурных аномалий, включений, межкристаллитной коррозии и т.д.

Для осмотра внутренних полостей объектов при затрудненном прямом доступе используются гибкие эндоскопы, жесткие эндоскопы (бороскопы) и видеоскопы. Такие приборы имеют различный диаметр и длину рабочей части, иметь артикуляцию дистальной части и возможность записи фото или видео изображения контролируемой поверхности.

По виду регистрации дефекта различают три группы оптических приборов: детекторные, визуальные и комбинированные. У визуальных приборов - глаз является приемником (лупы, микроскопы, эндоскопы, приборы измерения линейных и угловых размеров и др.). У детекторных приборов приемниками служат фотоэмульсии, люминесцентные вещества, электронные приборы и т. п. Комбинированные приборы используются для обзора визуального и с помощью детектора.

Радиационная дефектоскопия

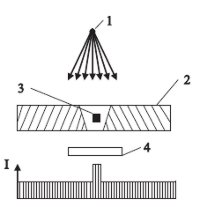

Выявление внутренних дефектов при просвечивании основано на способности рентгеновского и гамма-излучений неодинаково проникать через разные материалы и поглощаться в них в зависимости от толщины, рода материалов и энергии излучения. Для выявления дефектов в сварочных швах, с одной стороны изделия устанавливают источник излучения (рентгеновскую трубку или радиоактивный изотоп), с другой стороны – детектор, регистрирующий информацию о дефекте (рис. 1). В качестве детектора может быть использованы: рентгеновская пленка, электронно-оптический преобразователь, ксерорадиографическая пластина, фотобумага и т.д.

Рисунок 1 - Схема просвечивания сварного соединения

Излучение от источника 1, пройдя через сварное соединение 2, которое имеет внутренний дефект 3, в дефектном и бездефектном месте будет поглощаться по-разному и будет приходить на детектор 4 с разной интенсивностью. Интенсивность излучения при прохождении сквозь дефектные места, заполненные воздухом, газом или неметаллическими включениями, ослабляется меньше, чем в сплошном металле. Разность интенсивности излучения будет зарегистрирована детектором. В дефектном месте, где интенсивность I излучения наибольшая (рисунок 1), пленка чернеет сильнее.

Применение рентгеновских пленок, лежит в основе радиографического метода дефектоскопии, который занимает наибольший объем из всех известных методов радиационного контроля. Но не всегда и не при всех условиях на пленке могут быть найденные 100 % дефектов, которые находятся внутри контролируемого объекта. Существует определенный минимальный дефект, который характеризует предельную чувствительность метода. Дефекты, которые имеют прямолинейные грани, ориентированные параллельно направлению распространения излучения, обнаруживаются значительно лучше вследствие большой резкости изображения их границ, чем дефекты цилиндрической (шлаковые включения) или шариковой (поры) или другой формы. С недостаточной достоверностью (~35-40%) выявляются такие дефекты, как трещины, непровары, несплавления кромок, из-за малой разности в плотности потемнения пленки в дефектном и бездефектном местах. Наилучшая выявляемость наблюдается при прохождении излучения вдоль плоскостных дефектов (под углом 0°). Для получения и использования рентгеновского метода и гамма-излучений применяют разную радиационную технику: рентгеновские аппараты, гамма-аппараты, линейные ускорители и бетатроны.

Недостатком метода является то, что рассеянное излучение в зависимости от энергии первичного излучения изменяет качество снимка, снижает контрастность и четкость изображения, а, следовательно, и чувствительность самого метода. Вследствие этого явления дефекты малого размера тяжело различить и часто они могут быть не выявлены совсем.

Ультразвуковая дефектоскопия

Метод, основанный С.Я. Соколовым, позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

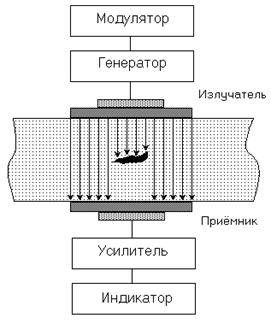

Рисунок 2 - Принцип действия ультразвуковой дефектоскопии

Физические основы ультразвуковой дефектоскопии:

Данный метод позволяет определить зарождающиеся и прогрессирующие дефекты в массиве металла. Ультразвуковой контроль сварных соединений и материалов основывается на возможности ультразвука распространяться в контролируемом изделии, отражаясь от границ материалов и внутренних дефектов. Звуковые волны в однородном материале при ультразвуковом контроле не изменяют траектории движения. Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Наиболее широкое распространение в практике ультразвуковой дефектоскопии нашли импульсные методы, в том числе – эхо-метод и метод звуковой тени (теневой метод). Реже применяют другие методы: резонансный, акустического импеданса, свободных колебаний и акустической эмиссии.

Эхо - импульсный метод

Эхо - импульсный метод основан на явлении отражения ультразвуковых волн от поверхности дефекта и регистрации отражённых сигналов. Этим методом контролируют оси колёсных пар (КП), поковки, штамповки, прокат, сварные швы, детали из пластмассы, а также измеряют толщину изделия и оценивают структуру материала.

Для этой цели в контролируемое изделие излучается последовательность коротких ультразвуковых импульсов. Излучаемые ультразвуковые импульсы называют «зондирующими». Признаком дефекта является наличие эхо-сигнала, отражённого от несплошности. Отражённые ультразвуковые импульсы несут информацию о наличии какого-то отражателя, его удалённости от излучателя и о его размерах. Размеры и местоположение дефекта оценивают по амплитуде и времени задержки (положению на экране) отражённого эхо-сигнала.

Широкое распространение метода обусловлено простотой его реализации, высокой чувствительностью к выявлению многих типов дефектов и возможностью одностороннего доступа к изделию.

Теневой метод

Теневой метод заключается в сквозном прозвучивании изделия импульсами ультразвуковых колебаний. Этот метод одним из первых стал применяться для контроля металлоизделий. Для излучения и приема ультразвука используют два соосно-расположенных преобразователя, а о наличии дефектов судят по уменьшению амплитуды принимаемых колебаний.

Излучатель ультразвуковых волн, проверяемая деталь и приёмник образуют «акустический тракт», по которому распространяется ультразвуковая волна. Решение о дефектности проверяемой детали принимают по величине амплитуды (уровню) принятого сигнала на выходе принимающего преобразователя. Если на пути ультразвуковых волн от излучателя до приёмника нет препятствий (несплошностей), отражающих или рассеивающих ультразвуковые волны, то уровень принятого сигнала максимален. Однако он резко уменьшается или падает почти до нуля, если на пути ультразвуковой волны есть несплошность (дефект). Решение принимается при соблюдении требований соосного расположения преобразователей и стабильного их акустического контакта с контролируемой деталью.

Метод наиболее часто применяют для контроля тонкостенных изделий, т.к. при его использовании отсутствуют мертвые зоны. Недостатками метода являются необходимость двустороннего соосного доступа к изделию, низкая чувствительность при контроле изделий средней и большой толщины и невозможность определения глубины залегания дефекта.

Зеркально-теневой метод

Зеркально-теневой метод является комбинацией эхо - импульсного и теневого методов. Он принципиально не отличается от теневого, но удобен, когда к детали имеется только односторонний доступ.

При контроле этим методом используют один или два ПЭП, размещенные на одной поверхности изделия. Признаком дефекта является ослабление амплитуды (уровня ультразвуковой волны), прошедшей через контролируемое изделие и отражённой от его противоположной поверхности. Размеры дефекта оценивают по уменьшению амплитуды «донного» сигнала.

Этот метод применяется, например, при контроле железнодорожных рельсов, а также при контроле различных деталей (осей колесных пар различных вагонов, валов двигателей и т.д.) на прозвучиваемость.

При ультразвуковом контроле обычно используют пьезопреобразователи, принцип работы которых основан на пьезоэлектрическом эффекте, заключающимся в преобразование механических колебаний в электрические и наоборот. Активный элемент такого ПЭП (пьезоэлемент) изготавливают из материала, обладающего пьезоэлектрическими свойствами, а торцевые поверхности его металлизированы и являются электродами.

При подаче на них электрического напряжения пьезоэлемент изменяет свою толщину вследствие обратного пьезоэлектрического эффекта. Если напряжение знакопеременно, то пьезоэлемент колеблется в такт с этими изменениями, создавая в окружающей среде упругие колебания, т.е. работает в качестве излучателя (рис. 3). И, наоборот, если пьезоэлемент воспримет импульс давления, то на его обкладках вследствие прямого пьезоэффекта появятся электрические разряды.

Магнитная дефектоскопия

Магнитная дефектоскопия — это частный случай магнитного неразрушающего контроля, предусматривающий способ обнаружения дефектов в виде нарушения сплошности в объектах из ферромагнитных материалов. Сущность способа — регистрация магнитных полей рассеяния вблизи этих дефектов.

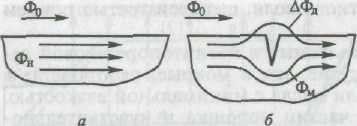

При помещении в однородное магнитное поле объекта контроля, неимеющего дефектов и резкого изменения формы, магнитный поток Фм будет проходить по пути наименьшего сопротивления через материал, практически не выходя за пределы объекта (рис. 7.4, а).

При наличии трещины, перпендикулярной направлению магнитного потока, возникает препятствие в виде воздушного промежутка, резко увеличивающего магнитное сопротивление на этом участке. Поэтому поток Фн будет в основном огибать трещину снизу. Вместе с тем часть потока будет замыкаться в воздух над трещиной, т.е. появляется поток рассеяния над дефектом  ФД (рис. 7.4, б).

ФД (рис. 7.4, б).

В материале с очень большой магнитной проницаемостью и малым магнитным сопротивлением весь магнитный поток пойдет под трещиной и потока  ФД практически не будет. Это означает весьма низкую чувствительность магнитной дефектоскопии при контроле таких материалов.

ФД практически не будет. Это означает весьма низкую чувствительность магнитной дефектоскопии при контроле таких материалов.

Величина  зависит не только от вида ферромагнетика, но и от напряженности намагничивающего поля (см. рис. 7.1). Поэтому правильный выбор оптимальных режимов намагничивания усиливает поток рассеяния

зависит не только от вида ферромагнетика, но и от напряженности намагничивающего поля (см. рис. 7.1). Поэтому правильный выбор оптимальных режимов намагничивания усиливает поток рассеяния  ФД над дефектом и повышает чувствительность метода.

ФД над дефектом и повышает чувствительность метода.