Капиллярный метод дефектоскопии позволяет обнаружить микроскопические поверхностные дефекты на изделиях практически из любых конструкционных материалов

Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта контроля и регистрации образующихся индикаторных следов визуально или с помощью преобразователя. Он позволяет обнаруживать поверхностные дефекты значительно быстрее и чувствительнее, чем визуальный осмотр.

Пример: Контроль цветными пенетрантами

Пенетрант — специальное индикаторное вещество (чаще всего красного цвета), проникающее в дефекты материала под действием сил капиллярности.

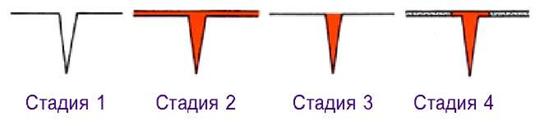

Процесс обнаружения дефектов капиллярным методом разделяется на 5 стадий, 4 из которых показаны на рисунке

Стадия 1. Предварительная очистка поверхности, для того, чтобы краситель смог проникнуть в поверхностные дефекты.

Стадия 2. Применение пенетранта. Пенетрант наносится на поверхность путем распыления, кистью или погружением контролируемого объекта в ванну. Рекомендуемое время контакта 5-30 мин., при Т=5-500С.

Стадия 3. Удаление избытка пенетранта. Избыток пенетранта удаляется салфеткой, либо промыванием водой. Важно иметь в виду, что пенетрант следует удалить с поверхности, но не из полости дефекта. Далее поверхность высушивают безворсовой материей или струей теплого воздуха.

Стадия 4. Применение проявителя. После просушки на контролируемую поверхность тонким слоем наносится проявитель обычно белого цвета. После нанесения необходимо выждать некоторое время. Дефекты будут проявляться как красные следы на белом фоне.

Стадия 5. Контроль. Относительная оценка глубины дефекта возможна по цветовому пятну. Если пятно бледно-красное, то дефект залегает не глубоко в материале. Темно-красные линии указывают на более глубокие дефекты.

РАЗРУШАЮЩИЕ МЕТОДЫКОНТРОЛЯ

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения.

Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения. В результате разрушающих методов контроля проверяют правильность подобранных материалов, выбранных режимов и технологий, осуществляют оценку квалификации сварщика.

Механические испытания

Методика механических испытаний должна учитывать условия эксплуатации изделия. В ряде случаев механические испытания проводятся на стендах, имитирующих условия работы изделия. Однако чаще испытания проводятся на стандартных образцах. Это позволяет сравнить между собой результаты испытаний свойств соединений, полученных в различных условиях или различными сварщиками (например, при аттестации сварщиков).

При механических испытаниях определяют предел прочности металла на растяжение, усталостную прочность при знакопеременных нагрузках, пластичность металла по предельному углу загиба и относительному удлинению образца при растяжении, ударную вязкость, твердость. Методика и обработка результатов механических испытаний определены государственными стандартами.

Условия испытаний различаются по виду нагружения (например, испытания на растяжение, изгиб, сплющивание) и по характеру нагрузки (статические, динамические, усталостные). Стандартные образцы могут в зависимости от целей испытаний вырезаться из различных зон соединения, например при испытании на растяжение - из наплавленного металла (вдоль шва) или поперек шва через все зоны сварного соединения. Если необходимо определить прочность той или иной зоны, то сечение образца в этой зоне ослабляют.

Металлографию используют для выявления реальных размеров дефектов путем их вскрытия, а также оценка правильности выбора материалов и параметров процесса сварки изготовлением макро- и микрошлифов и анализа структуры шва и зоны термического влияния.

Коррозионные испытания имеют целью определение стойкости сварных соединений при общей и местной коррозии, а также коррозионной усталости.

При анализе свариваемости основное внимание уделяют оценке опасности образования горячих и холодных трещин.