при хранении [5]

| Условия хранения | Вид масла | Перекисное число, % йода | Кислотное число, мг КОН/г | ||

| Сроки хранения | Сроки хранения | ||||

| 0 суток | 60 суток | 0 суток | 60 суток | ||

| На свету при температуре 20"С в закрытой таре | Подсолнечное | 0,145 | 1,754 | 2,73 | 3,02 |

| Рыжиковое | 0,032 | 0,420 | 2,28 | 2,55 | |

| Без доступа света при температуре 20°С в закрытой таре | Подсолнечное | 0,145 | 0,232 | 2,73 | 2,95 |

| Рыжиковое | 0,032 | 0,067 | 2,28 | 2,50 | |

| Без доступа света при температуре 4°С в закрытой таре | Подсолнечное | 0,145 | 0,176 | 2,73 | 2,93 |

| Рыжиковое | 0,032 | 0,060 | 2,28 | 2,48 | |

| На свету при температуре 20°С в открытой таре | Подсолнечное | 0,145 | 2,175 | 2,73 | 3,06 |

| Рыжиковое | 0,032 | 0,653 | 2,28 | 2,58 | |

| Без доступа света при температуре 20°С в открытой таре | Подсолнечное | 0,145 | 0,256 | 2,73 | 2,99 |

| Рыжиковое | 0,032 | 0,074 | 2,28 | 2,51 | |

| Без доступа света при температуре 4°С в открытой таре | Подсолнечное | 0,145 | 0,205 | 2,73 | 2,95 |

| Рыжиковое | 0,032 | 0,066 | 2,28 | 2,50 |

Содержание переходных металлов в маслах [10]

| Масла | Металлы, мкг/г | ||

| железо | медь | марганец | |

| Хлопковое рафинированное Хлопковое салатное Подсолнечное рафинированное Соевое рафинированное Соевое нерафинированное | 5-9 4,5-7,5 0,2-0,9 0,90 0,19 | 0,5-1,0 0,4-0,5 | 0,5-0,6 0,2-0,3 |

Влияние количества воды и интенсивности ее кипения на степень эмульгирования жира [10]

| Масса | Кол-во | Время | Интенсив- | Количество эмульги- |

| костей, | воды, л | варки, ч | ность | рованного жира, % |

| г | кипения | от массы костей | ||

| 1,5 | Слабая | 0,10 | ||

| 4,0 | м и | 0,18 | ||

| 1,5 | Сильная | 0,11 | ||

| 4,0 | II II | 0,58 |

Таблица 9

Изменение свойств говяжьего сала в процессе варки его в растворе поваренной соли и отваре квашеной капусты [10]

| Сало говяжье | Кислотное | Йодное | Ацетильное |

| число | число | число | |

| Необработанное | 1,04 | 34,0 | 7,2 |

| Нагретое в растворе NaCL | 1,26 | 32,2 | 21,0 |

| Нагретое в отваре | 1,52 | 31,7 | 22,5 |

| квашеной капусты |

|

Рис. 3. Скорость накопления вторичных продуктов окисления в подсолнечном масле при нагревании:

— эпокиси; — ■ — 'полисоединения',---- дикарбонильные соединения

Влияние материала посуды на количество железа, переходящего в масло при жарке и содержание вторичных продуктов окисления [1]

| Вид масла | Содержание | Содержание вторичных |

| железа, мкг/г | продуктов окисления, % | |

| Хлопковое: | ||

| исходное | - | 0,29 |

| гретое в чугунном сосуде | 2,43 | 1,64 |

| гретое в стальной посуде | 1,93 | 1.03 |

Влияние ПМС на скорость окисления подсолнечного масла нри высокотемпературном воздействии [1]

| Образец подсолнечного масла | Содержание вторичных продуктов окисления, % |

| Исходный | 0,19 |

| Контрольный (гретый без добавок) | 10,70 |

| Гретые с добавками ПМС: ПМС-100 | 2,31 |

| ПМС-400 | 1,95 |

| ПМС-200А | 1,63 |

| ПМС-1000 | 1,55 |

Изменение показателей качества жира украинский при нагреве под различным давлением (t=180°C) [2]

| Продолжительность нагрева, ч | Давление | |||||

| атмосферное | -500 мм рт. ст. | -700 мм рт. ст. | ||||

| К.ч. | % ожк* | К.ч. | % ОЖК | К.ч. | % ОЖК | |

| 0,342 | 0,90 | 0,342 | 0,90 | 0,342 | 0,90 | |

| 0,408 | 1,70 | 0,390 | 1,50 | 0,370 | 1,38 | |

| 0,453 | 2,20 | 0,425 | 2,00 | 0,390 | 1,61 | |

| 0,485 | 2,52 | 0,434 | 2,20 | 0,400 | 1,93 | |

| 0,510 | 2,74 | 0,436 | 2,36 | 0,395 | 2,03 | |

| 0,525 | 2,90 | 0,425 | 2,50 | 0,388 | 2,13 | |

| 0,534 | 2,96 | 0,404 | 2,56 | 0,370 | 2,21 |

ОЖК (окисленные жирные кислоты) - синоним вторичных продуктов окисления.

Изменение физико-химических показателей растительных масел в зависимости от продолжительности нагревания [8]

| Масло | подсолнечное | Масло хлопковое | ||||

| Ис- | Гретое 180 | Ис- | Гретое 300 мин | |||

| ход- | мин | ход- | ||||

| Показатели | ное | Жар- | онтр | ное | Жарка | Контр. |

| ка | на- | кар- | нагрев | |||

| пи- | грев | тоф. | ||||

| рож. | ||||||

| Продукты окис- | ||||||

| ления и сополи- | 0,27 | 0,95 | 1,27 | 0,27 | 1,35 | 2,69 |

| меризации, % | ||||||

| Дикарбонильные | 0,00 | 1,37 | 3,16 | 0,00 | 4,60 | 6,55 |

| соединения, % | ||||||

| Йодное число, | 130,4 | 123,4 | 122,4 | 109,9 | 104,0 | 102,7 |

| % йода | ||||||

| Показатель | 1,474 | 1,476 | 1,477 | 1,472 | 1,474 | 1,474 |

| преломления |

Влияние сухого и влажного нагрева на качество масла [8]

| Исход- | 170° | С, 10 ч | 200° | С, 10 ч | |

| ное | сухой | влажный | сухой | влажный | |

| Показатели | нагрев | нагрев* | нагрев | нагрев* | |

| Продукты окисле- | |||||

| ния и сополимери- | |||||

| зации, % | 0,45 | 2,30 | 2,85 | 3,95 | 3,35 |

| Кислотное число, | |||||

| мгКОН | 0,24 | 0,34 | 0,41 | 0,39 | 0,49 |

| Йодное число, | |||||

| %йода | 130,6 | 122,3 | 121,9 | 119,6 | 120,7 |

| Вязкость | 66,8 | 113,7 | 107,2 | 150,6 | 119,6 |

| Показатель | |||||

| преломления | 1,474 | 1,476 | 1,477 | 1,478 | 1,477 |

*Пропускается пар через масло из расчета 1 кг пара на 1 кг масла.

Изменение показателей подсолнечного рафинированного масла при изготовлении хрустящего картофеля на поточной линии [17]

| День | Кислотное | Продукты окисления | Йодное число, |

| жарки | число, мг КОН | и сополимеризации, | % йода |

| 0,45 | 0,34 | 121,8 | |

| 3,07 | 0,84 | 120,3 | |

| 3,80 | 0,66 | 120,7 | |

| 3,50 | 0,81 | 119,75 | |

| 3,82 | 0,90 | 119,0 | |

| 4,03 | 0,62 | 118,8 | |

| 3,62 | 0,54 | 119,3 | |

| 3,82 | 0,77 | - | |

| 3,60 | 0,73 | - |

Калорийность различных жиров после нагревания при 182°С в течение 120 часов [1]

| Виды жиров | Калорийность гретого жира, |

| % от калорийности | |

| негретого | |

| Хлопковое салатное масло, образец 1 | |

| Хлопковое салатное масло, образец 2 | |

| Кукурузное салатное масло, образец 1 | |

| Кукурузное салатное масло, образец 2 | |

| Гидрожир, образец 1 | |

| Гидрожир, образец 2 | |

| Лярд (время нагрева 168 часов) |

Масло подсолнечное

термоокисленное

t= 180 ±5°С

↓

Осаждение механических примесей и охлаждение

до 70 + 5°С Палыгорскит

↓

Отделение масло ↓

от отстоя. Дозирование

↓ 5 -10 /о от массы масла

▼ ↓

Перемешивание

U = 30-40 об/мин

t= 50 ±5°С, 1=10-15 мин ←-----------------------

Фильтрование или центрифугирование

Рис. 5. Технологическая схема процесса очистки термоокисленного подсолнечного масла

|

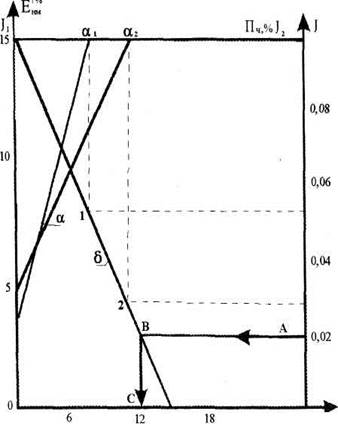

Рис. 6. Номограмма для определения фритюрной стойкости растительного масла