Основные определения и понятия. Специальные стали — это сплавы на основе железа, отличающиеся от обычных сталей особыми свойствами, обусловленными либо их химическим составом, либо особым способом производства, либо способом их обработки (Э. Гудремон).

В большинстве случаев специальные стали содержат легирующие элементы.

Легирующими элементами называют химические элементы, специально введенные в сталь для получения требуемых строения, структуры, физико-химических и механических свойств.

Основными легирующими элементами в сталях являются Mn, Si. Cr. Ni. Мо W. Со. Си. Ti. V, Zr, Nb, AI. В. В некоторых сталях легирующими элементами могут быть также Р, S. N, Se. Те, РЬ, Се, La и др. Перечисленные элементы, а также Н. О. Sn, Sb, As, Bi могут быть также примесями в стали. Содержание легирующих элементов в стали лижет колебаться от тысячных долей процента до десятков процентов.

Примесями называют химические элементы, перешедшие, в состав стали в процессе ее производства как технологические добавки пли как составляющие шихтовых.материалов. Содержание примесей в стали обычно ограничивается следующими пределами: Mn<0.8 %, Si<0.4 %. Cr<0.3 %. Ni<0.3 %. Cu<0.3 %. Мо<0.10 %. W<0.2 %. Р< 0,025-0,040%. S<0,015-0,050%.

Как видно, примесями и легирующими добавками могут быть одни и те же химические элементы. Отнесение их к тому или иному признаку зависит от количества и роли в стали.

Легированные стали - это сплавы на основе железа, в химический состав которых специально введены легирующие элементы, обеспечивающие при определенных способах производства и обработки требуемую структуру и свойства.

В легированных сталях содержание отдельных элементов больше, чем содержание этих же элементов в виде примесей.

Некоторые легирующие элементы (V. Nb. Ti. Zr. В) могут оказывать существенное влияние на структуру и свойства стали при содержании их в сотых долях процента (В - в тысячных долях процента). Такие стали иногда называют микролегированными.

Из приведенных определений видно, что понятие специальные стали более широкое, чем понятие легированные стали, так как к специальным сталям, кроме легированных, могут относиться и углеродистые стали, если им приданы специальные свойства посредством определенных способов производства и обработки. Так. к специальным сталям относятся следующие углеродистые стали определенного назначения и качества: качественные конструкционные, инструментальные, термически упрочненные, для холодной штамповки и др.

Классификация легирующих элементов. Согласно общепринятой классификации железо и сплавы на его основе относятся к черным металлам, а все остальные металлы и сплавы на их основе — к цветным. Легирующие элементы-металлы можно условно разделить на следующие группы:

Металлы железной группы. К ним относятся металлы кобальт, никель, а также близкий к ним по свойствам марганец.

Тугоплавкие металлы. К ним относятся металлы, имеющие температуру плавления выше, чем у железа, т. е. выше 1539 °С. Из тугоплавких металлов, наиболее часто используемых в качестве легирующих элементов в стали, можно отметить вольфрам, молибден, ниобий, а также ванадий и хром.

Легкие металлы. Из этой группы легирующих элементов наиболее часто применяют титан и алюминии.

Редкоземельные металлы (РЗМ). К этой группе относятся лантан, церий, неодим, а также близкие к ним по свойствам иттрий и скандий, Редкоземельные металлы часто используют в виде так называемого мишметалла, содержащего 40—45 % церия и 45—50 % всех других редкоземельных металлов.

В сплавах железо - углерод классификацию легирующих элементов можно проводить по степени сродства легирующих элементов к углероду по сравнению со сродством к нему железа. По этому признаку различают карбидообразующие и некарбидообразующие легирующие элементы. Карбидообразующие легирующие элементы (Ti, Zr. V, Nb. Та. Cr. Мо. W. Mn), а также железо могут образовывать в стали карбиды. Некарбидообразующие элементы (Си, Ni, Со, Si, AI) карбидов в стали не образуют. Склонность к карбидо-образованию у легирующих элементов тем сильнее, чем менее достроена d-оболочка у

металлического атома.

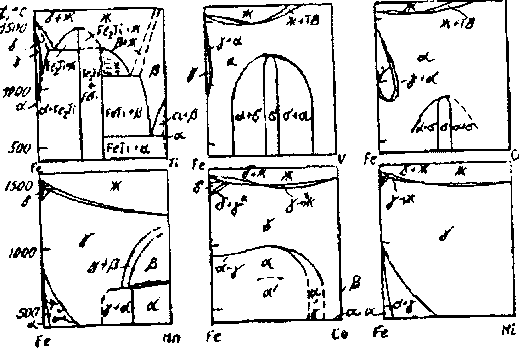

А - открытая; б - расширенная; в - закрытая; г -суженная

Рисунок 35 - Влияние легирующих элементов на вид у-области диаграммы железо-легирующий элемент по Ф. Веферу

Легирующие элементы изменяют температуру полиморфных превращений в железе, т. е. точки Аз и А4, тем самым влияя на вид диаграмм железо — элемент.

По влиянию легирующих элементов на диаграмму состояния их можно разделить на две группы, каждая из которых в свою очередь делится на две подгруппы. На рисунке 35 приведена схема по Ф. Веферу, иллюстрирующая классификацию легирующих элементов по их влиянию на полиморфизм железа.

К первой группе относятся легирующие элементы, расширяющие γ -область (рисунок З5.а, б). Расширение γ-области будет происходить в том случае, если легирующий элемент повышает точку А4. и понижает точку A3. При этом возможно существование у -фазы во всем интервале концентраций (открытая γ -область) и ограничение области существования γ -фазы вследствие появления новых фаз и образования гетерогенных областей (расширенная γ -область).

Таким образом, легирующие элементы первой группы можно еще разделить на элементы, образующие с железом сплавы со структурой неограниченного гомогенного твердого раствора (рисунок З5.а), к ним относятся никель, марганец кобальт, палладий, платина, и на элементы, образующие сплавы, в которых гомогенная область ограничивается гетерогенной вследствие образования новых фаз (рисунок 35.6). К таким элементам относятся углерод, азот, медь, цинк.

Ко второй группе относятся элементы, сужающие γ-область (рисунок 35.6. г). Сужение γ -области будет происходить в том случае, если легирующий элемент понижает точку А_|, и повышает точку A.i. При определенной концентрации легирующего элемента может происходить полное замыкание у -области. В этой группе различают также двойные системы с замкнутой у -областью и гомогенной а-областью (закрытая γ-область. рисунок 35,е) и системы, в которых γ-область ограничена областью гетерогенных структур (суженная γ-область. рисунок 35. г).

Таким образом, легирующие элементы второй группы разделяют на элементы, образующие с железом сплавы с полностью замкнутой γ-областью и образованием гомогенной α-области (бериллий, алюминий, кремний, ванадий, хром, молибден, вольфрам, гитан, мышьяк, олово, сурьма), и элементы, образующие с железом сплав с суженной γ-областью. ограниченной гетерогенной областью (рений).

Отметим, что приведенная схема не охватывает всего многообразия возможных вариантов влияния легирующих элементов на критический точки железа и, следовательно, на вид диаграммы железо - легирующий элемент. Так, хром, молибден, алюминий, ванадий, относящиеся к элементам, замыкающим γ-область. вначале понижают критические точки A4 и Аз и только начиная с определенной концентрации начинают повышать точку Аз. Кобальт, способствующий получению открытой γ-области, вначале повышает критическую точку A3.

Столь различное влияние легирующих элементов на полиморфизм железа и на вид диаграмм железо - легирующий элемент обусловлено влиянием различных факторов: изоморфностью легирующего элемента одной из модификаций железа (γ или α), различием атомных радиусов железа и легирующего элемента, характером и энергией межатомного взаимодействия, электронным строением атомов железа и легирующего элемента.

При легировании железа несколькими элементами одновременно их влияние на получение γ- и α-фаз не суммируется. Более того, в ряде случаев их влияние может быть даже противоположно действию этого элемента в двойном сплаве. Например, хром в тройном твердом растворе Fe-Cr-Ni способствует получению γ, а не a-фазы. как в двойных сплавах Fe - Сr.

Легирующие элементы по-разному влияют на расширение или сужение γ-области на диаграмме железо - легирующий элемент. Если для углерода и азота, образующих с железом твердый раствор внедрения, расширение области γ-фазы связано с наличием больших позиций внедрения (октаэдрических пор) в гранецентрированной кубической решетке (г. ц. к.), то для легирующих элементов, дающих С железом твердый раствор замещения, одной из причин расширения или сужения γ -области может быть изменение скрытой теплоты превращения при перестройке г. ц. к. решетки в о. ц. к.. Если поглощенное тепло, приходящееся на единицу концентрации растворенного элемента в α- и γ-железе, выразить через Нα и Нγ, а ∆Н = Нα - Нγ, то в случае, когда ДН положительно, термодинамически выгодным будет существование γ-фазы и диаграмма будет иметь открытую (рисунок 36. а) или расширенную γ-область.В этом случае две ветви кривой растворимости можно рассматривать как часть сплошной кривой. Если ДН отрицательно, получим диаграмму с закрытой γ - областыо (рисунок 36).

Примеры реальных диаграмм железо - легирующий элемент приведены на рисунке. 37.

Рисунок 37 - Вид диаграммы состояния железо-легирующий элемент тля Ti V, Cr, Mn, Со и Ni.

Лекция 9. Влияние легирующих элементов на критические точки стали. Классификация сталей

Легирующие элементы значительно влияют на критические точки в сталях. В частности, они могут интенсивно смещать точку Ас в стали. Подобное влияние легирующих элементов связано с двумя факторами.

Как известно, критическая температура Ас, в углеродистой стати отвечает превращению эвтектоидной смеси перлита α + Fe3C в аустенит путем фазового перехода α —» γ диссоциаии карбида и растворения углерода в γ - железе. С очной стороны, легирующие элементы изменяют температуру а γ-превращения для феррита, входящего в состав эвтектоида (перлита), и. с другой стороны, влияют на температуру диссоциации эвтектоидных карбидов и последующего растворения углерода и легирующих элементов в γ - железе.

_____ I.. I. I I

D z it 6 S t

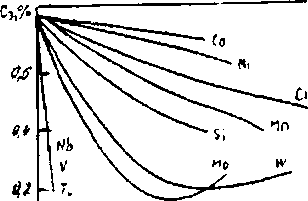

Рисунок 39 - Влияние легирования на содержание углерода в звтектоиде (С,)

Как правило, карбидообразующие элементы повышают температуру диссоциации карбидов, и если при этом они также повышают температуру α в γ -превращения, то влияние их на точку Ас особенно сильно (рисунок 38).

Некарбидообразующие элементы, растворяясь в цементите, несколько понижают температуру диссоциации карбида. При этом никель и марганец понижают температуру α —> γ перехода и следовательно, снижают точку Ас1. Хром до 12-13 % сравнительно слабо повышает точку АС1|, а при содержании его более 14 % наблюдается резкое повышение температуры Ас1 Подобное влияние объясняется тем. что при содержании до 12-13 % хром понижает температуру α —> γ перехода, и наблюдаемое при этих содержаниях хрома повышение точки Ac1 обусловлено более сильным влиянием повышенных температур диссоциации эвтектоидных карбидов. Закономерности влияния элементов на критические точки в основном сохраняются и в сталях, содержащих одновременно несколько легирующих элементов.

Легирующие элементы значительно влияют и на положение эвтектоидной точки S и предельную концентрацию углерода в аустените (точку Е). Некарбидообразующие элементы (никель, кобальт, кремний), растворяясь в феррите и замещая часть атомов железа в его решетке, тем самым уменьшают содержание железа в эвтектоиде и смещают точку S в сторону меньших содержаний углерода (рисунок 39). Аналогично влияют и карбидообразующие элементы, которые в большом количестве растворяются в феррите, карбиды которых участвуют в образовании эвтектоида (например, Мn и Сr). Такие элементы, как Мо и W, сначала уменьшают, а затем увеличивают содержание углерода в эвтектоиде. Имеются сведения, что сильные карбидообразующие элементы Ti, Nb и V, незначительно растворяющиеся в феррите и образующие стойкие карбиды, которые не участвуют в образовании эвтектоида, уменьшают количество эвтектоида в стали и увеличивают содержание углерода в эвтектоиде. т. е. смещают точку S в сторону больших концентраций углерода. В то же время, если Ti, Nb и V растворены в аустените, то они снижают содержащие углерода в эвтектоиде (рисунок 39).

Большинство легирующих элементов понижает предел растворимости углерода в γ -железе и, следовательно, смещает точку Е на диаграмме Fe-Fе3С в сторону меньших концентраций углерода.

Классификация сталей. В настоящее время нет единой классификации специальных сталей. Существует много Признаков, по которым классифицируют стали, но зачастую и они не могут быть однозначными для большого числа марок сталей.

Рассмотрим классификацию сталей по наиболее общим признакам.

По химическому составу стали и сплавы черных металлов условно подразделяются на углеродистые (нелегированные) стали, низколегированные стали, легированные стати, высоколегированные стали, сплавы на основе железа:

1)углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими ГОСТами;

2)в низколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных - от 2,5 до 10 %, в высоколегированных - более 10 % при содержании в них железа не менее 45 %;

3)сплавы на основе железа содержат железа менее 45 %, но его количество больше, чем любого другого легирующего элемента.

В зависимости от наличия тех или иных легирующих элементов стали называются марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромарганцовистыми, хромокремнистыми, хромованадиевыми, хромомолибденованадие-выми, хромокремнемарганцовистыми и т.п.

По назначению специальные стали подразделяют на конструкционные, ислру ментальные, стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами - теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью,износостойкостью.

Инструментальные стали подразделяют на стали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной квалификации существуют более узкие подразделения сталей как по назначению, так и по свойствам. Классификация сталей по структуре в значительной степени условна.

По структуре сталей в равновесном состоянии их делят на доэвтектоидные, эвтектоидные, заэвтектоидные.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его положению в углеродистой стали. Поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших изменений после высокотемпературного нагрева (~900оС). При этом в зависимости от

структуры стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные. Перлитные и бейнитные стали чаше всего бывают углеродистыми и низколегированными, мартенситные-легированными и высоколегированными, а ферритные и аустенитные как правило, высоколегированные. Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: феррита - перлитный, феррито-мартенситный, аустените - ферритный, аустенито - мартенситный. Такая классификация применяется при наличии не менее 10 % феррита (как второй структуры).

По качеству стали подразделяют на стали обыкновенного качества, качественные, высококачественные, особо высококачественные.

Главными качественными признаками стали являются жесткие требования по химическому составу и, прежде всего, по содержанию вредных примесей, таких как фосфора и серы. Ниже приведено предельное содержание фосфора и серы, % (не более), в сталях разной категории качества:

S Р

Обыкновенного качества.... 0,040 0,050

Качественная 0,035 0,0^5

Высококачественная 0,025 0.025

Особовысококачественная... 0,025 0.015

Категория обыкновенного качества может относиться только к углеродистым сталям Все остальные категории качества могут относиться к любым по степени легирования сталям.

Наряду с приведенными классификациями по общим признакам, относящимся к разным сталям, существуют более частные классификации определенных групп сталей, которые будут рассмотрены в соответствующих частях.

Маркировка сталей. Углеродистые конструкционные качественные стали обозначают" двухзначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05; 08; 10; 15; 20; 25...80; 85).

Для сталей полностью не раскисленных (при С< 0,20 %), в обозначение добавляются индексы: кп - кипящая сталь, пс - полуспокойная сталь (например, 15 кп, 20 пс). Для спокойных сталей индекс не указывается. Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У74 У8; У9; У 10;У11; У12: У13). В легированных сталях основные легирующие элементы обозначают буквами: А -азот. К - кобальт, Т - титан. Б - ниобий, В - вольфрам. Г - марганец. Д - медь. Е - селен. (М - молибден. Н - никель, П - фосфор. Р -бор, С - кремний. Ф - ванадий. X - хром. Ц -цирконий. Ю - алюминий. Цифры после буквы в обозначении марки стали показывают примерное количество того или иного элемента, округленное до целого числа. При среднем содержании легирующего элемента до 1.5 % цифру за буквенным индексом не приводят. Содержание углерода указывается в начале марки в сотых (конструкционные стати) или десятых (инструментальные стали) долях процента.

Так, конструкционная сталь, содержащая 0,42 - 0,50 % С: 0.5 - 0,8 % Мп; 0.8 - 1 0 "о Cr; 1,3 - 1.8 % Ni, 0,2 - 0.3 % Мо и 0,10 - 0,18 % V. обозначается маркой 45ХН2МФ. Инструментальная сталь (штамповая) состава:0,32 - 0.40 % С; 0.80 - 1.20 % Si; 0.15 - 0 40 % Mn; 4,5 - 5.5 % Cr; 1,20 - 1,50 % Мо и 0.3 - 0.5 % V обозначается 4Х5МФС.

Если содержание углерода в инструментальных легированных сталях 1% и более, то цифру в начале марки иногда вообще не ставят (например, X. ХВГ).

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА). если та же буква в середине марки - то сталь легирована азотом (МГ2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная повышенной обрабатываемости (АМГ2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается добавлением через дефис в конце марки буквы «Ш» (ЗОХГС-Ш или 30ХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш», относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих статях содержится более 4 % Сr, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках наблюдается в пределах от 1 до 5 %, обозначается в марке, или его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях пропорционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, количество указывается в марке.

Например, сталь состава: 0,7- 0,8 % С; 3,8 - 4,4 % Cr; 17,0 - 18,5 % W; 1.0-1,4 % V обозначается маркой Р18. а сталь: 0,95 - 1,05 % С; 3,8 -4,4 % Сr; 5,5 - 6 % W; 4,6 - 1,2 5 Мо; 1,8 -2,4 % V и 7,5 - 8,5 % Со обозначается Р6М5Ф2К8.

Высококачественные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»).

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП 658, а жаропрочная 12Х12н8Г8МФБ - ЭИ481.

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах.

Например, сплав состава: 0,12% С; 14,0 -16,0 % Сг; 34,0 - 38,0 % Ni; 1.1 - 1.5 % Ti; 2,8 - 3,5 % W, остальное Fe обозначается ХН35ВТ (ЭИ612), а

сплав: < 0,07 % С; 19.0 -22,0 % Сг; 2,4 - 2,8 % Ti; 0.6 - 1,0 % AI; <4,0 % Fe; остальное - Ni обозначается ХН77ТЮР (ЭИ437).

| СНГ | ЧР | ФРГ | Франция | США | япо-; ния |

| СкЮ | хсю | S9CK | |||

| 50ХФ | 50CrV4 | 50CV4 | SU | ||

| У8 | C85W2 | ХС80 | W1-0,8C | SK5 | |

| Р18 | N9825 | В18 | Z80W18 | Т1 | SKH2 |

| 12X13 | Х10Сг13 | Z12C13 | SEC1 | ||

| 12Х18Н9 | Z12CrNil8-8 | Z12CN18-8 | SEC7 |

Так. буквенно-цифровая система используется в БНР. ВНР. ПНР. ФРГ. Италии. Франции и других странах. В ряде стран применяют цифровое обозначение марок сталей. В капиталистических странах зачастую фирмы присваивают сталям рекламные обозначения [например. Welten 80 (свариваемая). Сопеп (стойкая к атмосферной коррозии) н др.].

Лекция 10. Модифицирующие элементы. Основные определения и понятия. Классификация модифицирующих элементов

Терминология. Общее определение. Модифицирование и микролегирование черных и цветных металлов является наиболее простым, дешевым и высокоэффективным методом улучшения их структуры, механических, технологических и служебных свойств.

Как правило, в отличие от производства чистых или высокочистых сталей и сплавов суть обоих процессов заключается не в рафинировании металлов, в регулируемом их «загрязнении» отдельными элементами или их соединениями. Эти соединения могут формироваться непосредственно в жидком металле, при кристаллизации, в послекристаллизационном периоде и, наконец, в твердой фазе в процессе фазовых превращений они могут вноситься в готовом виде во время разливки. Для каждого из рассматриваемых процессов характерна своя область воздействия, свои особенности.

Большинством работ установлено, что микролегирование оказывает комплексное воздействие. На сталь и цветные сплавы - рафинирующее, модифицирующее и легирующее. Все эти виды влияния неразрывно связаны между собой и вытекают каждый из предыдущего, оказывая тем самым влияние на структуру и свойства в целом.

Рафинирование - технологическая операция, предусматривающая уменьшение растворенного кислорода в стали и сплавах и максимальное удаление образующихся неметаллических включений. Я.Е. Гольдштейн внес следующие определения модифицирования и микролегирования.

Модифицирование - процесс активного активного регулирования первичной кристаллизации и изменение степени дисперсности кристаллизующихся фаз путем введения, в расплав малых добавок отдельных элементов или их соединений.

Эффективность действия модификаторов может быть оценена по изменению ими поверхностного натяжения на границе жидкой и твердой фаз, а также по устойчивости такого изменения во времени (термовременного эффекта).

Микролегирование - введение чаще всего совмещаемого с раскислением и дегазацией сплава, отдельных элементов или их соединений, остаточное содержание которых, не превышая 0,1 % по массе, оказало, бы значительное и наследуемое влияние на процессы, протекающие в твердой фазе (фазовый состав сплавов, размер вторичного аустенитного зерна, строение и чистоту границ и приграничных зон).

Такое определение микролегирования, приведенное Я.Е. Гольдштейном более 25 лет назад и удержавшееся в литературе и поныне, является, конечно, условным поскольку, как справедливо отмечает Б. А. Мовчан, не дает четкой физической грани между понятием микролегирования и обычным легированием.

По В.И. Архарову микродобавки примеси имеют два принципиально различных толкования. К первой категории относят примеси, обладающие малой растворимостью в основном компоненте сплава и потому придающее ему гетерофазность во всем объеме, а ко 2-ой примеси, оказывающее существенное влияние на свойства сплавов, несмотря на то. что их концентрация не всю массу сплава намного ниже их растворимости при температурах обработки и эксплуатации сплава. Примеси этой категории В.И. Архаров относит к микропримесям или микролегирующим компонентам.

Однако такое определение по существу исключает из числа микролегирующих добавок такие элементы, как титан, ванадий, всю группу редкоземельных металлов и ряд других, и потому является спорным.

Нередко вредное влияние отдельных примесей удается нейтрализовать введением в сплав малых добавок других элементов, не менее опасных в отсутствии первых. В этом случае специально вводимая добавка их вредной примеси превращается в микролегирующий элемент.

Приведем несколько примеров. Кислород является крайне вредной примесью меди. Однако введение кислорода в сплав позволяет в значительной мере устранить отрицательное влияние висмута в результате его окисления и внедрения в виде прерывистых глобулей окиси висмута.

Сурьма, введенная в расплав чугуна, предназначаемого для отжига на ковкий чугун, парализует вредное влияние содержащегося в ней хрома (до 0,2 %). Малые добавки (0,02-0,05 %) церия в магниевый чугун парализуют деглобулиризующее влияние малых количеств Bi и РЬ.

М.В. Мальцевым показана возможность восстановления механических свойств медных сплавов и нейтрализации вредного влияния ряда примесей в результате определенного соотношения между ними и специально сводимыми добавками.

Модифицирование и микролегирование чугуна, стали и цветных сплавов является наиболее экономичным и высокоэффективным методом воздействия на формирование литой структуры слитков и отливок и придания металлу повышенных технологических и служебных свойств.

Нейтрализация вредных примесей и их соединений, находящихся в расплавах чугуна и стали, специально вводимыми и строго дозируемыми малыми добавками также составляет одну из важнейших задач микролегирования. Основным отличием микролегирования от модифицирования является большая устойчивость его влияния при переплавах. Однако современные модифицирующие лигатуры и смеси нередко содержат элементы, обуславливающие эффекты микролегирования и наоборот.

Классификация модифицирующих элементов. Условия процесса затвердевания имеют решающее значение в формировании микро- и макроструктуры слитков и отливок, определяют их качество в отношении распределения примесей, дендритной ликвации элементов сплава и возможных дефектов, часто наблюдаемых в практике производства металлов и сплавов.

Подробные сведения о различных взглядах на процесс кристаллизации металлов и сплавов приведена в работах М.В.Мальцева. Н.С.Крещановского и М.С.Сидоренко. М.Флемингса, Е.М.Савицкого. Я.Е.Гольдштейна и др.

Принято рассматривать процесс кристатлизации как совокупность процессов самопроизвольного (флуктуационная кристаллизация) и вынужденного «кристаллизация на примесях).

Теория кристаллизации Таммана не оправдывается в практических случаях, когда кристаллизация определяется прежде всего внешними условиями. Поэтому сплошь и рядом в производственных условиях получается даже для одного и того же металла при увеличении скорости охлаждения иногда укрупнение зерна или его измельчение. Это указывает на то. что основным фактором, влияющим на размер зерна, являются внешние условия, а не количество центров и скорость кристаллизации.

Повышение качества деформированных полуфабрикатов из сплавов цветных метал лов существенно зависит от уровня технологии приготовления расплава и литья слитков. Судной из главных характеристик уровня технологии является качество слитков, включающее степень чистоты по газовым и твердым неметаллическим примесям, структуру металла и обусловленную ими технологическую пластичность при горячей обработке давлением. В решении проблемы качества металла, над которой в течение многих лет работают коллективы заводов и институтов, достигнуты значительные успехи. Разработаны эффективные методы рафинирования и очистки расплава и проведены организационные и технические мероприятия по повышению качества металлов. Однако непрерывный росл требовании к качеству металла и разработке более точных методов оценки качества деформируемых полуфабрикатов называют необходимость дальнейшего развития систем обеспечения высокого уровня чистоты металла, позволяющие получить структуру с заданными характеристиками.

Важнейшее значение приобрела экономическая сторона технологических процессов. Наличие разнообразных по эффективности и различных по стоимости методов литья ставит задачу оптимального выбора средств очистки расплава для получения требуемого качества металла по техническим условиям на полуфабрикаты. Что может быть достигнуто менее дорогостоящими средствами.

В связи с этим необходимо установление конкретных требований к качеству слитка в зависимости от марки сплава, размеров слитков, вида полуфабриката, технических условий и т.д. На основе требований к слитку, выраженных в цифровых показателях, назначается оптимальная технология обработки расплава, обеспечивающая выполнение технических условий на полуфабрикаты по физико-механическим свойствам при максимальной производительности труда. Разработка конкретных параметров качества слитка необходима и для осуществления контроля слитков в литейном цехе с тем, чтобы увеличить выход годного в обрабатывающих цехах.

Основными факторами, порождающими различия в структурах отдельных литых сплавов, являются химический состав и скорость затвердевания слитка. Чтобы быть более точным, в понятие состава следует включить газы, которые могут выделяться в процессе кристаллизации, и примеси, которые наряду с элементами, номинально входящими в сплав, могут способствовать зародышеобразованию. Скорость кристаллизации также должна пониматься широко, с учетом того факта, что отдельные участки металла затвердевают с разными скоростями и что, расплав может и не быть неподвижным при затвердевании.

Таким образом, из всего сказанного следует, что свойство конечного слитка или отливки определяются структурой, получившейся при затвердевании. Так, пористость, ликвация, величина зерна или избирательная ориентация должны контролироваться при затвердевании, в противном случае они являются в конечной структуре. В слитках и заготовках, образующихся при затвердевании, структура изменяется последующими деформацией и термической обработкой, что приводит к созданию совершенно новой структуры. Однако она не избавляет полностью от пористости или ликвации, которые могут серьезно повлиять на свойства металла, даже после такой сильной деформации, как при прокатке листов.

Решение использовать тот или иной процесс часто является компромиссным между требованиями экономики и технической целесообразностью.

Лекция 11. Влияние модифицирующих элементов на свойства сплавов на основе цветных металлов

Теоретические аспекты микролегирования и модифицировании металлов и сплавов. Практическое значение металлических сплавов определяется тем. что они своими физико-механическими и технологическими свойствами превосходят чистые металлы. Применение сплавов и улучшение тем или иным способом их свойств получать для производства новые материалы с непрерывно улучшающимися ценными качествами, отвечающими растущим потребностям техники.

Сплавы, применяемые в технике, должны иметь определенный химический состав. Помимо обязательных компонентов они содержат то или иное количество примесей. Все входящие в сплав примеси в зависимости от того, каким путем они попали в сплав, можно разделить на следующие группы: постоянные, или неизбежные, легирующие и случайные. Постоянными, или неизбежными примесями, называют те, которые остаются в сплаве после выплавки и зависят от металлургических особенностей. Например, в углеродистой стали такими примесями являются кремний и марганец, вводимые в нее для раскисления, а также неизбежно остающиеся в ней сера и фосфор. Эти примеси попадают в металл еще при восстановлении железа из руды и производстве чугуна в доменных печах.

Для многих сплавов к группе постоянных примесей могут быть отнесены такие газы, как азот, водород и кислород, являющиеся, как правило, нежелательными.

Легирующими (или специальными) называют те примеси, которые в определенных количествах специально вводят (добавляют) в сплавы, чтобы придать им особые физические, физико-химические свойства, повысить прочность и т.д. Например, для стали и чугуна такими компонентами могут быть никель, хром, молибден, вольфрам, титан, медь, кобальт и др.; для бронз и латуней - марганец, железо, алюминий, никель, кремний и др. С. развитием процессов легирования было введено понятие микролегирования, под которым понимают введение в сплав легирующих материалов, остаточное содержание которых не превышает 0.1-0,3 %.

Случайными являются примеси, попавшие в тот или иной сплав случайно, наличие которых не является характерным для соответствующих сплавов. Обычно их содержание не должно превышать определенного предела, оговариваемого стандартом или техническими условиями. Например, в углеродистых сталях или обычном сером чугуне к случайным примесям относятся никель (до 0.3%), хром (до 0.2 %). медь (до 0.1 %). Необходимо отметить, что одни и те же элементы в сплавах на одной и той же основе в одном случае могут быть полезными (например, легирующими), а в другом, попав в сплав случайно, вредными и нежелательными.

К отдельной группе следует отнести модификаторы. Модификаторами называют химические вещества, вводимые в сплав в очень малых содержаниях с целью воздействия в желаемом направлении на процесс кристаллизации и получения тех или иных свойств. Способ модифицирования широко применяется как в производстве стали и чугунов. так и в сплавах цветных металлов.

В настоящее время известно два основных метола улучшения свойств металлов и сплавов. Первый из них заключается в получении металлов и сплавов с максимальной степенью чистоты за счет приближения металлов к бездефектному, правильному атомно-кристаллическому строению. Этот путь в технике новый и получил широкое развитие в последние годы.

Второй прямо противоположен первому и заключается в увеличении количества дефектов строения (т.е. в усилении степени нагружения атомно-кристаллического строения металлов), что широко применяется в литейном производстве.

Таким образом, в зависимости от определенных условий дефекты кристаллической решетки могут ослаблять или упрочнять металлы и сплавы. Задачей инженера, занятого изысканием сплавов, является научное предвидение и умелое использование этого единства противоположностей. Необходимо при этом иметь в виду, что основным условием, определяющим степень ослабления пли упрочнения, является количество дефектов. В том случае, когда дефектов очень мало, основным является ослабляющее действие (рисунок 40).

Рисунок 40 - Зависимость сопротивления деформации от количества дефектов кристаллического ст