Содержание

Проектирование запорно - регулирующая арматура……………………..4

Проектирование затвора…………………………………………………….7

Список литературы…………………………………………………………12

Проектирование запорно - регулирующая арматура

Запорно - регулирующая арматура является основным рабочим органом любой трубопроводной сети, от правильности работы, которого зависит надежная работа трубопровода в целом.

Поэтому при проектировании, необходимо особое внимание уделить основным рабочим органам арматуры. Проектирование должно производиться на основе подготовленных технических данных с учетом всех технических аспектов, которые могут повлиять на работу запорной арматуры.

Исходными данные необходимыми для проектирования арматуры приведены в таблице 1.1:

Таблица 1.1

| Вариант № | Назначение арматуры | Рабочее давление среды. Мпа | Рабочая температ-ура среды. 0С | Диаметр прохода. (мм) | Строительная длина. | Способ присо-единения к трубопроводу | Способ управления арматурой | Источник энергии и его хара-ктеристика. |

| 1. | Газ | 3,0 | Ф | М | ||||

| 2. | Жидкость | 2,2 | Б | Э | ||||

| 3. | Газ | 4,5 | Ф | М | ||||

| 4. | Газ | 5,6 | Б | Э | ||||

| 5. | Газ | 4,4 | Ф | М | ||||

| 6. | Жидкость | 2,3 | Б | Э | ||||

| 7. | Жидкость | 3,2 | Ф | М | ||||

| 8. | Жидкость | 7,8 | l50 | Б | Э | |||

| 9. | Газ | 1,2 | Ф | М | ||||

| 10. | Газ | 5,6 | Б | Э | ||||

| 11. | Жидкость | 5,6 | Ф | М | ||||

| 12. | Жидкость | 8,5 | Б | Э | ||||

| 13. | Жидкость | 3,0 | Ф | М | ||||

| 14. | Жидкость | 3,3 | Б | Э | ||||

| 15. | Газ | 5,5 | Ф | М | ||||

| 16. | Газ | 4,5 | Б | Э | ||||

| 17. | Газ | 3,4 | Ф | М | ||||

| 18. | Жидкость | 5,6 | Б | Э | ||||

| 19. | Газ | 3,45 | Ф | М | ||||

| 20. | Жидкость | 3,5 | Б | Э | ||||

| 21. | Газ | 4,6 | Ф | М |

Примечание*

На рис. 1.1 – 1.3 представлены варианты исполнения запорных задвижек и отдельных их элементов.

При проектировании студентами должны быть решены принципиальные задачи:

1. Выбор типа арматуры

2.Подбор материла корпуса деталей и уплотняющих колец, прокладок и сальниковых набивок.

3.Подбирается тип привода

4.Определяется величина хода шпинделя

На основе ГОСТов разрабатывается эскизный проект конструкции.

5. Проверяется и уточняется компоновка отдельных узлов.

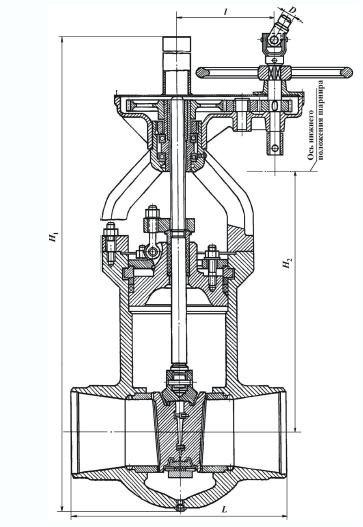

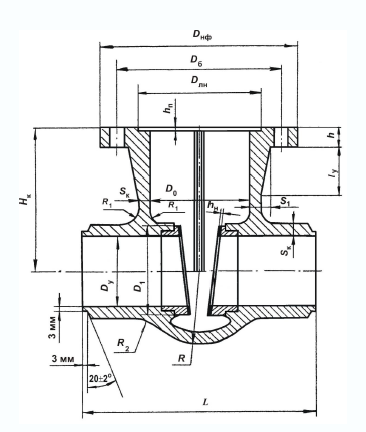

Рис. 1.1. Запорная задвижка с бесфланцевой крышкой с невращаемым

выдвижным шпинделем

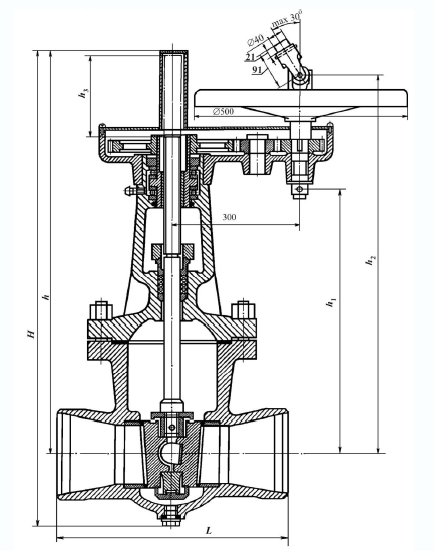

Рис. 1.2. Запорная задвижка с фланцевой крышкой с невращаемым выдвижным шпинделем

Следующим этапом необходимо произвести силовой расчет и расчет на прочность. Для этого как правило необходимо уточнить внутренний размер полостей; определить момент и усилие на маховике, необходимые для открывания и закрывания; проверяются размеры элементов фланцевого соединения крышки с корпусом, толщина стенок и т.д.

На основе данных расчета уточняются и наносятся на чертежи основные размеры узлов и деталей, габаритные и присоединительные размеры изделия. Все рассчитываемые размеры должны быть согласованы с рядами нормальных линейных размеров по ГОСТ 6636-69 [2] (см. прил. 1). Прежде чем выполнять рабочие чертежи, необходимо тщательно проверить возможность сборки и разборки конструкции, возможность применения ключей для завинчивания гаек и достаточность величин предусмотренных регулировок.

Следует обратить особое внимание на направление ходовой резьбы шпинделя. Вращение маховика при закрывании всегда должно производиться по часовой стрелке, открывание – против часовой стрелки. При наличии редуктора с промежуточной передачей между маховиком и шпинделем или гайкой направление ходовой резьбы назначается в зависимости от применяемой передачи, чтобы вращение маховика при закрывании арматуры происходило по направлению вращения часовой стрелки.

Расчет основных параметров задвижки необходимо выполнять одно- временно с эскизным проектированием, так как ряд размеров для расчетов на прочность берется непосредственно с чертежа.

2. Проектирование затвора

Уплотняющие кольца клиновых задвижек расположены под углом и образуют клин. Обычно при температуре рабочей среды, не превышающей 120 °С (t раб < 120° C), применяют клинья с уклоном 1:20 (угол полуклина φ = 2 ° 52’). При tраб > 120 °С рекомендуется использовать клинья с уклоном 1:12 (φ = 5°). Клин затвора рекомендуется выбирать с самоустанавливающимися тарелками (рис. 2.1).

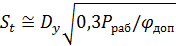

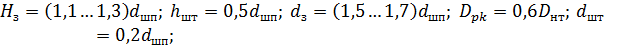

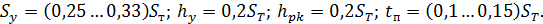

Толщина тарелки Sт может быть определена из приближенной фор- мулы, мм:

где –  - допускаемые напряжения материала тарелок, МПа;

- допускаемые напряжения материала тарелок, МПа;

Рраб – рабочее давление среды, МПа;

Dу – условный проход, мм.

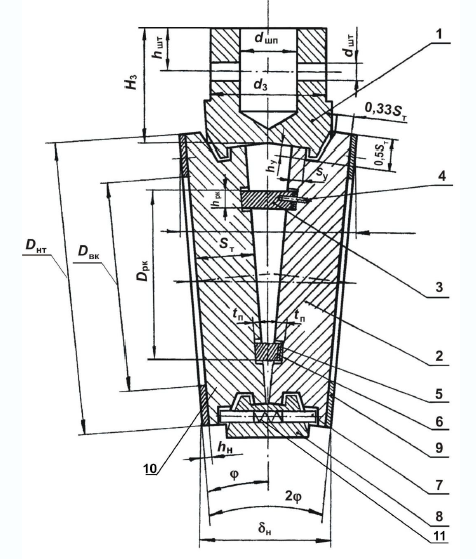

Рис. 2.1 Конструкция затвора и рекомендации к назначению размеров:

1 – тарелкодержатель; 2 – тарелка правая; 3 – распорное кольцо; 4 – штифт распорного кольца; 5 – регулирующая прокладка; 6 – компенсирующая прокладка; 7 штифт, фиксирующий тарелки; 8 – пружина; 9 – наплавка; 10 – тарелка левая; 11 – пружина.

Для определения допускаемых напряжений необходимо сначала назначить материал тарелок (для этого можно воспользоваться рекомендациями табл. 2.1).

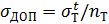

Допускаемые напряжения можно определить по формуле, МПа:

,

,

где -  предел текучести материала при рабочей температуре среды, МПа (для его определения необходимо воспользоваться табл. 2.2, 2.3 и 2.4 с использованием линейной интерполяции для заданного значения температуры); nт – коэффициент запаса прочности (для тарелок можно принять nт = 2).

предел текучести материала при рабочей температуре среды, МПа (для его определения необходимо воспользоваться табл. 2.2, 2.3 и 2.4 с использованием линейной интерполяции для заданного значения температуры); nт – коэффициент запаса прочности (для тарелок можно принять nт = 2).

Полученные значения толщины тарелки Sт необходимо округлить в большую сторону до целочисленного значения.

Для определения наружного диаметра тарелок DНТ необходимо предварительно провести конструирование седла задвижки. Для этого желательно соблюдать рекомендации, представленные на рис. 2.2. Необходимо также учесть, что на уплотнительную поверхность седла (так же, как и на уплотнительную поверхность тарелок) наплавляется кольцевой пояс из износостойкого материала с высокой твердостью.

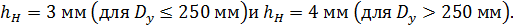

Выбор материала наплавки на уплотнительные поверхности можно производить на основе рекомендаций, представленных в табл. 2.1, 2.5 и 2.6, и по ним же определить допускаемые удельные контактные давления, МПа, на седло qП. Толщина наплавляемых поясов hН (см. рис. 2.1 и 2.2) может быть рекомендована следующей:

Наружный диаметр тарелки DНТ и внутренний диаметр наплавленного уплотнительного пояса DВК (см. рис. 2.1) рекомендуется назначать из следующих соотношений:

для DУ  250 мм DНТ = D1 + 10 мм; DВК = DУ – 10 мм;

250 мм DНТ = D1 + 10 мм; DВК = DУ – 10 мм;

для DУ  400 мм DНТ = D1 + 15 мм; DВК = DУ – 15 мм;

400 мм DНТ = D1 + 15 мм; DВК = DУ – 15 мм;

для DУ > 400 мм DНТ = D1 + 20 мм; DВК = DУ – 20 мм.

Далее возможно определить размеры взаимного расположения тарелок (см. рис. 2.1) δН  2,1(Sт + hн) + 10 мм и δВ

2,1(Sт + hн) + 10 мм и δВ  δН + 0,175DУ.

δН + 0,175DУ.

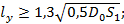

Конструирование остальных элементов затвора производится на основе рекомендуемых соотношений, представленных на рис. 2.1.

Рекомендуемые материалы для быстроизнашивающихся

задвижек деталей

Таблица 2.1

| Среда и ее Параметры, ºС | Марка стали (сплава) и метод упрочнения деталей | |||||

| Тарелка задвижки | Седло задвижки | Шпиндель | Резьбовая втулка ходового узла (ходовая гайка) | Крепеж | ||

| Ж И Д К О С Т Ь | До 200 | Сталь 20,25 с наплавкой ЦН-2 | Сталь 20,25 с наплавкой ЦН-2 | 35X | Бр. АЖМц 10-3-1,5 Бр. АЖ 9-4 14Х17Н2 | Сталь 20,25 |

| До 350 | 25Х1МФ с наплавкой ЦН-6 | 25Х1МФ с наплавкой ЦН-6 | 38Х2МЮА с азотированием | Сталь 35Х,30Х | ||

| До 450 | 25Х2М1Ф с наплавкой ЦН-12 | 25ХМ1Ф с наплавкой ЦН-12 | ХН35ВТ с азотированием | Сталь 12Х1МФ 25Х1МФ 25Х2МФ | ||

| 10Х18Н9Т 01Н10Т 12Х18Н10Т с наплавкой ПГ-СР-2 | 10Х18Н9Т Х18Н10Т 12Х18Н10Т с наплавкой ПГ-СР-2 | Х2М1Ф 14Х17Н2 | Х18Н10Т | ||

| Г А З | До 200 | 12Х1МФ с наплавкой ЦН-6 | 12Х1МФ с наплавкой ЦН-6 | 38Х2МЮА с азотированием | Бр. АЖМц 10-3-1,5 Бр. АЖ9-4 12Х17Н2 | Сталь 20, 25 |

| До 350 | 25Х1МФ с наплавкой ЦН-12 | 25Х1МФ с наплавкой ЦН-12 | ХН35ВТ с азотированием | Сталь 20, 25 | ||

| До 450 | 25Х2М1Ф с наплавкой ЦН-12 | 25Х2М1Ф с наплавкой ЦН-12 | 14Х17Н2 | Сталь 12Х1МФ 25Х1МФ 25Х2МФ | ||

| 12Х18Н10Т с наплавкой ПГ-СР-2 | 12Х18Н10Т с наплавкой ПГ-СР-2 | 25Х2М1Ф | Х18Н10Т 12Х18Н10Т |

Расчетные значения механических характеристик сталей, применяемых для отливок арматуры см. по справочнику для сталей.

Рекомендуемые значения допускаемых напряжений стали 12Х1МФ (12ХМФ)

Таблица 2.3

| Расчетная температура, °С | σДОП, МПа | Расчетная температура, ºС | σДОП, МПа |

| 200 | 173 | 510 | 118 |

| 250 | 166 | 520 | 107 |

| 300 | 159 | 530 | 93 |

| 350 | 152 | 540 | 83 |

| 400 | 145 | 550 | 74 |

| 420 | 141 | 560 | 67 |

| 440 | 139 | 570 | 60 |

| 460 | 136 | 580 | 53 |

| 480 | 133 | 590 | 46 |

| 500 | 126 | 600 | 43 |

Механические свойства стали 25Х1МФ и 25Х2М1Ф при различных

температурах.

Рис. 2.2. Конструкция корпуса задвижки и рекомендации к назначению

размеров:

Do=1,4Dу; Dнф=(1,4…1,6)Dо; Dб=(1,2…1,3)Do; Dпн= Do+(2,0…2,5)Sк;

h = (1,8…2,0) Sк; S1= (1,5…2,0) Sк; hп= 3…4 мм; Hк= 1,4Dнт;

R1 = (1,0…1,5) Sк; R=Do/2; Sсс=0,25Dу;

D1= Dу+30 мм (для Dу  250 мм); D1= Dу+35 мм (для Dу

250 мм); D1= Dу+35 мм (для Dу  400 мм);

400 мм);

D1= Dу+40 мм (для Dу  400 мм); R2 выбирается конструктивно.

400 мм); R2 выбирается конструктивно.

Наплавочные материалы для уплотнительных поверхностей затворов арматуры

Таблица 2.5

| Марка сплава | Предельная температура, °С | Твердость, НRС | Допустимое удельное давление, МПа |

| ЦН-2 | 500 | 21…25 | 50 |

| ЦН-6 | 540 | 23…33 | 70 |

| ЦН-12М | 600 | 40…52 | 90 |

| ПГ-СР-2 | 600 | 42…52 | 120 |

СПИСОК ЛИТЕРАТУРЫ

1. Гуревич Д. Ф. Расчет и конструирование трубопроводной арматуры. Изд. 5-е. -М.: Издательство ЛКИ, 2008. — 480 с.

2. Гуревич Д. Ф. Трубопроводная арматура. Изд. 7-е. Издательство ЛКИ, 2014. - 370с.

3. Анурьев В.И. (2006) Справочник конструктора-машиностроителя. В 3-х т. Девятое издание (8-е изд. 2000 г.) переработано и дополнено в соответствии с новыми стандартами и нормативно-технической документацией.

4. Логанов Ю.Д. Трубопроводная арматура. Номенклатурный каталог-справочник. Том 1. Краны. Указатели уровня. Затворы дисковые поворотные. 2006 г.