Точность размеров гладких элементов деталей. Типы размеров.

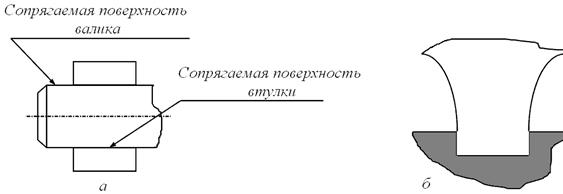

Любое изделие собирают из отдельных деталей, узлов, агрегатов и т.д. Две детали подвижно или неподвижно соединенные называются сопряженными, причем одна из них является отверстием (любой внутренний элемент детали), другая - валом (любой наружный элемент детали). Понятие отверстие и вал относятся не только к цилиндрическим деталям, но и к плоским (рис. 1.1).

Рис. 1.1 Соединение двух деталей:

а - гладкое цилиндрическое; б - плоское

Поверхности элементов детали принято подразделять на:

- наружные (охватываемые) - типа вал;

- внутренние (охватывающие) - типа отверстие;

- не относящиеся ни к наружным, ни к внутренним (ни к валам, ни к отверстиям) - остальные (рис. 1.2).

Рис. 1.2 Типы размеров

При составлении чертежа детали конструктор устанавливает ее размер (диаметр, длину), под которыми понимается числовое значение линейной величины в выбранных единицах измерения. В машиностроении в качестве единиц измерения размеров приняты миллиметры. Причем на чертежах и в другой технической документации размерность "мм" не указывается.

На чертежах конструктор проставляет номинальный размер, определяемый из функционального назначения детали, т.е. исходя из расчета на жесткость, прочность, объем, из конструктивных и технологических соображений. Номинальный размер N служит началом отсчета отклонений, относительно него определяются предельные размеры.

Номинальный размер указывается на чертежах над размерными линиями (рис. 1.3).

Рис.1.3 Указание номинальных размеров

При обработке деталей невозможно получить абсолютно точно заданный номинальный размер в результате влияния погрешностей при измерении и многочисленных факторов, вызывающих отклонение размеров деталей и ее геометрической формы при обработке.

Размер, полученный при измерении с допустимой погрешностью, называется действительным.

У годной детали действительный размер не должен выходить за определенные значения, устанавливаемые конструктором, который учитывая погрешность обработки, задает два предельно допустимых размера: наибольший и наименьший.

Их обозначают:

Dmax- наибольший предельный размер отверстия;

Dmin - наименьший предельный размер отверстия и соответственно dmax - наибольший предельный размер вала;

dmin - наименьший предельный размер вала.

Предельные размеры устанавливают границы годности размера, при этом условия годности размера имеют вид:

Dmin£D£Dmax, dmin£d£dmax.

Предельные размеры на чертеже также задаются в миллиметрах в виде отклонений от номинального размера. Отклонения имеют определенный знак, показывающий на сколько предельный размер больше или меньше номинального. Отклонения могут быть больше 0, меньше 0 и равны 0.

Отклонения.

Действительное отклонение Е - это алгебраическая разность между действительным и номинальным размерами:

E = D–N.

Предельное отклонение - это разность между предельным и номинальным размерами. Их два: верхнее ES - для отверстия (es - для вала) и нижнее EI - для отверстия (ei - для вала).

Верхнее отклонение - это разность между наибольшим предельным и номинальным размерами:

ES(es) = Dmax(dmax) – N, откудаDmax(dmax) = N + ES(es).

Нижнее отклонение - это разность между наименьшим предельным и номинальным размерами:

EI(ei) = Dmin(dmin) – N, откуда Dmin(dmin) = N + EI(ei).

Числовые значения предельных размеров установлены ГОСТ 25347-2013, и содержатся в таблицах полей допусков. Они служат исходной информацией для расчета предельных размеров.

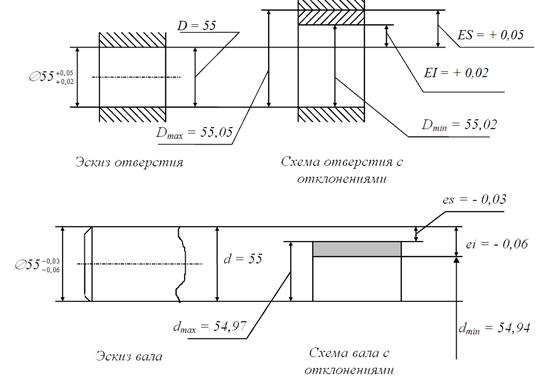

Для представления о возможном соотношении размеров применяется метод графического изображения отклонений, величины которых принято откладывать только с одной стороны рассматриваемого размера - положительные отклонения - вверх относительно номинального размера, а отрицательные - соответственно вниз (рис.2.1).

Рис.2.1 Графическое изображение отклонений

Допуск. Поле допуска.

Пространство, ограниченное линиями верхнего и нижнего отклонений, называется полем допуска. Поле допуска - это размерное поле, в котором должен находиться действительный размер годной детали. Более распространено упрощенное изображение полей допусков, при котором схемы отверстия и вала не изображаются, а проводятся только контуры предельных отклонений относительно нулевой линии, соответствующей номинальному размеру (рис. 3.1).

Рис. 3.1 Изображение полей допусков: а - отверстия; б - вала

При этом верхняя граница поля допуска соответствует наибольшему предельному размеру, нижняя - наименьшему.

Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между предельными отклонениями называется допуском и обозначается T:

Т = D(d)max - D(d)min = ES(es) - EI(ei).

Допуск - величина всегда положительная, знак "+" перед числовым значением не указывается. Допуск - это мера точности изготовления детали.

Допуск показывает как бы разрешенную погрешность обработки, заранее предусмотренную и отраженную в чертеже детали. Чем меньше допуск, тем сложнее и дороже будет процесс обработки. Большие допуски желательны для производственников, т.к. при этом не требуется точного оборудования и высокой квалификации рабочего, но ухудшается качество сборки изделий и их работа. Конструктор же стремится к более точному выполнению размеров. При этом он назначает маленькие допуски, что значительно отражается на стоимости обработки деталей.

Условное обозначение предельных отклонений на чертежах.

Предельные отклонения на чертежах указываются в миллиметрах (без указания размерности) согласно схеме:

Рис. 4.1 Обозначения предельных отклонений

Отклонения записываются более мелким шрифтом выше и ниже номинала и имеют знак.

Отклонения равные нулю не указываются, но место для них оставляется.

Рис. 4.2 Примеры обозначений предельных отклонений

Одинаковые по абсолютной величине отклонения записываются только один раз. Например, если N=28, ES = +0,12; EI = - 0,12, то запись выглядит следующим образом: Æ28±0,12.

На чертежах технологической оснастки разрешается указывать более удобные для рабочего размеры. Рабочий размер состоит из предельного размера, соответствующего максимальному количеству материала детали (наибольшему предельному для вала и наименьшему предельному для отверстия) и допуска, откладываемого «в тело» детали.

Пример: записать рабочие размеры для вала и отверстия, если задано Æ  .

.

Рис. 4.3 Примеры обозначений рабочих размеров

Посадки.

Если две или несколько деталей входят в соединение друг с другом, то такие детали называют сопрягаемыми. В зависимости от эксплуатационных требований сборка сопрягаемых деталей может осуществляться с различными посадками. Посадка - это характер соединения деталей, определяемый величиной получающихся зазоров или натягов. Посадка определяет свободу взаимного перемещения деталей или степень сопротивления перемещению.

Посадки делятся на три группы:

1) посадки с зазором (подвижные);

2) посадки с натягом (неподвижные);

3) переходные посадки.

На сборочных чертежах предельные отклонения принято обозначать: над чертой - отклонения охватывающего размера (отверстия), под чертой охватываемого (вала) (рис.5.1). Отклонения равные нулю не указываются, но место для них оставляется.

Рис. 5.1 Обозначение предельных отклонений на сборочных чертежах

Пример: Æ  или Æ

или Æ  .

.

В изделиях детали собираются в определенные сборочные единицы и в зависимости от условий работы имеют различный характер соединения, определяемый величиной получающихся в нем зазоров S или натягов i.

Величины зазоров или натягов определяются разностью размеров вала и отверстия. Если размер отверстия больше размера вала, то разность называют зазором, а если до сборки размер вала был больше размера отверстия - натягом. В расчетах натяг может быть выражен как отрицательный зазор (рис.5.2).

Рис. 5.2 Посадки: а - с зазором; б - с натягом