Аннотация

В данной курсовой работе разработана конструкция электронных ходиков, где

произведены расчеты:

- параметры функционального узла;

- геометрические параметры печатной платы;

- механическая прочность печатного узла;

- собственная резонансная частота печатного узла;

- прочность платы; жесткость печатного узла;

- корпус прибора.

А также прилагаются: принципиальная схема, сборочный чертеж;

печатная плата, перечень элементов и технический рисунок прибора (изометрия).

Содержание

Аннотация 2

Введение 4

1. Описание схемы и анализ элементной базы 6

2. Расчёт параметров функционального узла 10

2.1 Выбор элементной базы и определение их параметров 10

2.2 Определение геометрических параметров 12

3. Расчёт механической прочности печатного узла 16

3.1 Расчёт собственной резонансной частоты печатного узла 16

3.2 Расчёт прочности платы 18

3.3 Определение жёсткости печатного узла 20

4. Расчёт корпуса прибора 21

Заключение 24

Список литературы 25

Приложение (графическая часть):

Принципиальная схема

Перечень элементов

Сборочный чертёж печатной платы

Спецификация

Трассировка печатной платы

Технический рисунок прибора (изометрия)

Введение

В 1965 году, на заре компьютерной эры, директор отдела исследовательской компании Fairchild Semiconductors Гордон Мур предсказал, что количество транзисторов на микросхеме будет ежегодно удваиваться. Прошло уже 35 лет, а "закон Мура" по-прежнему действует. Правда, со временем практика микроэлектронного производства внесла в него небольшую поправку: сегодня считается, что удвоение числа транзисторов происходит каждые 18 месяцев. Такое замедление роста вызвано усложнением архитектуры микросхем. И все же, для кремниевой технологии предсказание Мура не может выполняться вечно.

Но есть и другое, принципиальное ограничение на "закон Мура". Возрастание плотности размещения элементов на микросхеме достигается за счет уменьшения их размеров. Уже сегодня расстояние между элементами процессора может составлять 0,13x10-6 метра (так называемая 0,13-микронная технология). Когда размеры транзисторов и расстояния, между ними достигнут нескольких десятков нанометров, вступят в силу так называемые размерные эффекты - физические явления, полностью нарушающие работу традиционных кремниевых устройств. Кроме того, с уменьшением толщины диэлектрика в полевых транзисторах растет вероятность прохождения электронов через него, что также препятствует нормальной работе приборов.

Еще один путь повышения производительности - применение вместо кремния других полупроводников, например арсенида галлия (GaAs). За счет более высокой подвижности электронов в этом материале можно увеличить быстродействие устройств еще на порядок. Однако технологии на основе арсенида галлия намного сложнее кремниевых. Поэтому, хотя за последние два десятка лет в исследование GaAs вложены немалые средства, интегральные схемы на его основе используются в основном в военной области. Здесь их дороговизна компенсируется низким энергопотреблением, высоким быстродействием и радиационной устойчивостью. Однако и при разработке устройств на GaAs остаются в силе ограничения, обусловленные как фундаментальными физическими принципами, так и технологией изготовления.

Вот почему сегодня специалисты в разных областях науки и техники ищут альтернативные пути дальнейшего развития микроэлектроники. Один из путей решения проблемы предлагает молекулярная электроника.

Возможность использования молекулярных материалов и отдельных молекул как активных элементов электроники уже давно привлекает внимание исследователей различных областей науки. Однако только в последнее время, когда стали практически ощутимыграницы потенциальных возможностей полупроводниковой технологии, интерес к молекулярной идеологии построения базовых элементов электроники перешел в русло активных и целенаправленных исследований, которые стали сегодня одним из важнейших и многообещающих научно-технических направлений электроники.

Дальнейшие перспективы развития электроники связываются с сjзданием устройств, использующих квантовые явления, в которых счет уже идет на единицы электронов. В последнее время широко ведутся теоретические и экспериментальные исследования искусственно создаваемых низкоразмерных структур; квантовых слоев, проволок и точек. Ожидается, что специфические квантовые явления, наблюдающиеся в этих системах, могут лечь в основу создания принципиально нового типа электронных приборов.

Переход на квантовый уровень, несомненно, является новым, важным этапом в развитии электроники, т.к. позволяет перейти на работу практически с единичными электронами и создать элементы памяти, в которых один электрон может соответствовать одному биту информации. Однако создание искусственных квантовых структур представляет сложнейшую технологическую задачу. В последнее время стало очевидным, что реализация таких структур сопряжена с большими технологическими сложностями даже при создании единичных элементов, и непреодолимые трудности возникают при создании чипов с многомиллионными элементами. Выходом из создавшегося положения, по мнению многих исследователей, является переход к новой технологии - молекулярной электронике.

Принципиальная возможность использования отдельных молекул как активных элементов микроэлектроники была высказана Фейнманом еще в 1957 году. Позднее он показал, что квантомеханические законы не являются препятствием в создании электронных устройств атомарного размера, пока плотность записи информации не превышает 1 бит/атом. Однако, только с появлением работ Картера и Авирама стали говорить о молекулярной электронике, как о новой междисциплинарной области, включающей физику, химию, микроэлектронику и компьютерную науку, и ставившую своей целью перевод микроэлектроники на новую элементную базу - молекулярные электронные устройства.

1. Описание схемы и анализ элементной базы

Пожарный извещатель

Повышение температуры окружающей среды или какого-либо предмета(например, жала паяльника или электронного прибора) выше определенного предела может вызвать нежелательные последствия.И очень часто важно определить момент достижения опасного предела. Во многих практических случаях поможет электронный прибор – индикатор перегрева. Он предупредит звуковым сигналом о достижении заданного предела температуры или опасной в пожарном отношении ситуации.

Достаточно простой индикатор перегрева также может быть выполнен на микросхеме КР1436АП1. Встречаясь с этой интересной микросхемой ранее, удалось выяснить не только ее функциональную схему, но и электрические параметры внутренних узлов. Тем не мене знакомство с этой микросхемой может быть продолжено. Вспомним, что в ней имеется узел управления питанием с гистерезисом. Он обеспечивает режимы и стабилизирует работу остальных частей микросхемы. В связи с тем, что основное назначение микросхемы – работа от телефонной сети, где имеются достаточно сильные помехи, в узле питания и предусмотрен гистерезис. Включается микросхема при питающем напряжении 17…21В(запускающее напряжение). Это основной режим и он обеспечивается при неподключенном выводе 2. Для уменьшения значения запускающего напряжения используется вывод 2. Через него должен подаваться ток в пределах 10 мкА…1 мА, а минимальная величина последовательного сопротивления должна быть не менее 20 кОм. Отметим одну, очень важную особенность: при напряжении питания выше 11В подачей смещения на вывод 2 можно является генерацией микросхемы. Таким образом, вывод 2 является дополнительным выключателем.

Двухпороговый звуковой индикатор превышения температуры с использованием отмеченных выше особенностей микросхемы КР1436АП1 может быть выполнен по схеме.

В качестве термочувствительного элемента применен стержневой терморезистор типа ММТ-1(R2). Это полупроводниковый резистивный элемент с нелинейной вольтамперной характеристикой, электрическое сопротивление которого значительно изменяется при изменении температуры. Такое его свойство обусловлено материалом на основе медно-марганцевых оксидов. Основной параметр резистора – его номинальное сопротивление при нормальной температуре окружающего воздуха(20° С). Термочувствительность его характеризуется величиной изменения сопротивления при изменении температуры. Усредненная зависимость сопротивления терморезистора от +20 до +100 °С. Этот график поможет ориентировочно определять и устанавливать температуру срабатывания извещателя. Следует отметить, что на графике показано относительное изменение сопротивления от температуры. Поэтому можно определить, как изменится сопротивление терморезистора при температуре Т2(RT2) по отношению к нормальной температуре Т1(RT1). На графике относительное сопротивление – это отношение RT2/RT1.

Например, при температуре +80°С сопротивление терморезистора типа ММТ-1 уменьшится до 0.3 от своей первоначальной велечины при +20°С (верхняя кривая), т.е. снизится с 10 до 3 кОм.

На графике приведены две кривые, соответствующие разбросу параметров терморезисторов. Поэтому выбирать следует среднее значение.

Перед тем, как рассмотреть работу индикатора, обратим внимание на отличие от обычной схемы включения. Оно заключается в том, что с помощью транзистора VT3 получается генератор однотонального сигнала. Действительно, при работе микросхемы выход первого(низкочастотного) триггера Шмитта(R1) воздействует через транзистор VT3 на вход вторго триггера Шмитта(RC2). Таким образом, когда на выходе R1 напряжение высокого уровня (лог. 1)транзистор открывается и шунтирует конденсатор С4 (или вход RC2). В этот период времени звуковой сигнал не генерируется. Далее при переходе выхода R1 в открытое состояние(на выходе лог.0), транзистор закрывается и генератор(на втором триггере Шмитта) вырабатывает «пачку» импульсов(на выходе R2). Звуковой однотональный сигнал прерывается и напоминает звук «бип-бип». Если базу транзистора VT3 закоротить на землю (с помощью управляющего сигнала), то его влияние на второй генератор устраняется и происходит генерация двухтонального сигнала. Его звук похож на «вау-вау».

В целом индикатор превышения температуры работает следующим образом. Повышение температуры, например, окружающего воздуха, воздействует на датчик температуры – терморезистор. Терморезистор типа ММТ-1 уменьшает свое сопротивление так как имеет отрицательный температурный коэфицент сопротивления(ТКС). Таким образом, ток в цепи делителя R1-R3 увеличивается. Соответственно растет смещение между базой и эмиттером транзистора VT1. При достижении заданного порога он начинает открываться, потенциал его коллектора растет, и резистор R5 оказывается подключенным к плюсу питания. Это приводит к включению микросхемы, как было сказано выше. В результате превышения значения температуры индикатор издает однотональный прерывистый сигнал(более низкой частоты f1), так как резистор VT2 пока закрыт и не влияет на транзистор VT3. При увеличении температуры происходит дальнейший рост тока в цепи датчика температуры и напряжение смещения между базой и эмиттером транзистора VT2 достигает заданного порога (еще одного, второго), транзистор открывается, его цепь коллектора закорачивает (шунтирует) переход база-эмиттер транзистора VT3 и выключает его. Звуковой сигнал становится двухтональным. Добавляется более высокая частота f2. Таким образом, индикатор перегрева сигнализирует о превышении более высокой температуры.

Следует отметить, что регулировкой частоты f2 до получения резонанса пьезоизлучателя BF можно значительно повысить громкость звука при достижении большего значения температуры. Нижний предел(первый порог) температуры срабатывания индикатора перегрева устанавливается резистором R1, а верхний (второй порог) – резистором R3.

Применение в качестве термочувствительного элемента терморезистора типа ММТ-1 имеет свои преимущества и недостатки. И в данной схеме, при таком включении термозависимой цепи требуется стабильное напряжение питания, чтобы уровни срабатывания сигнализатора не зависели от напряжения питания.

Изготовление устройства начинают с подготовки комплектующих.Подобрав исправные и проверенные элементы, их устанавливают на печатную плату, изготовленную по эскизу.

Правильно и аккуратно собранная плата должна быть проверена и отрегулирована.

Проверка платы заключается в визуальном и механическом контроле паяных соединений, также необходимо убедится в правильном функционировании всех узлов. Перед подачей питающего напряжения резисторы R1 и R3 должны быть установлены в минимальное положение, при котором транзисторы VT1 и VT2 закрыты. Подав питание (12В), необходимо убедится, что на коллекторе VT1 напряжение равно 0. Никаких звуковых сигналов не должно быть.

Далее при замыкании(пинцетом) коллектора и эмиттера VT1 должен появится двухтональный звуковой сигнал, так как микросхема включается и начинает работать в этом режиме.

На этом проверка заканчивается и можно приступать к регулировке.

Регулировка платы заключается в установке требуемых температурных порогов срабатывания сигнализатора, определяемых его назначением.

Пороги срабатывания можно установить двумя способами.

Первый способ заключается в тарировке терморезистора. Она осуществляется при тех значениях температуры, которые необходимо отслеживать. Поэтому требуется измерить омметром сопротивление терморезистора при этих значениях температуры.

Затем к плате (к точкам подключения терморезистора) подсоединяют переменный резистор с установленной величиной сопротивления, равной измеренной. При таком значении эквивалента терморезистора производят настройку порога срабатывания сигнализатора. Аналогично производят настройку второго порога срабатывания.

Такой способ регулировки приемлен в том случае, если датчик температуры - терморезистор – находится в точке, где производится контроль температуры.

Другой способ установки порогов срабатывания сигнализатора заключается в том, что вся плата с установленным терморезистором помещается в соответствующие температурные условия.

При требуемой температуре производят подстройку резистора R1(R3) до достижения момента срабатывания звукового сигнала.

Этот способ регулировки параметров сигнализатора дает наилучшие результаты при установке платы вместе с датчиком температуры в том месте, где требуется контролировать температуру.

ВНИМАНИЕ! При определенных параметрах комплектующих элементов каскады на транзисторах VT1 и VT2 могут самовозбудится и регулировка устройства будет невозможна. Устранить паразитную генерацию можно подключением блокировочных конденсаторов небольшой емкости (1…10 нФ) параллельно переходу Б-К.

Расчет параметров функционального узла

2.1 Выбор элементной базы

| НАЗВАНИЕ | ТИП | РИСУНОК | МАССА, Г | МЕСТО УСТАНОВКИ |

| Конденсатор С 1 - С 2 | К50 - 35 |

| ПП | |

| Микросхема D | КР1436АП1 |

| 0,5 | ПП |

| Резисторы PR1-PR3 | СП3-38б |

| ПП | |

| Транзистор VT1-VT3 | КТ3107Б,Г,Д,Ж-Л, КТ3102БМ-ЕМ |

| 0,5 | ПП |

| Резисторы R4 – R8 | С2 - 33 |

| 0,15 | ПП |

| КОНДЕНСАТОР С 3 – С4 | К10-17 |

| 0.5 | ПП |

| ПЬЕЗОИЗЛУ-ЧАТЕЛЬ ВF | ЗПЗ |

| ПП | |

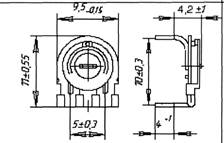

| ТЕРМОРЕЗИСТОР R2 | ММТ-1 | Н L

H =60 D = 23

L = 28 d = 0.6

H =60 D = 23

L = 28 d = 0.6

| 0.5 | ПП |

2.2. Расчет размеров функционального узла

Чтобы рассчитать размеры печатной платы, нужно составить таблицу, в которой указываются такие параметры элементов, как:

- количество элементов

- зазор между элементом и платой

- габаритные размеры

Параметры элементов, указанные в таблице облегчают черчение чертежей и расчет размеров печатной платы. Результаты выбора элементов сведем в таблицу:

Таблица 2

| Установочные размеры | |||||||||

| Обозначение | Название | N(i) | zo | хи | YU | zu | SE, MM2 | ||

| R4-R8 | С2-33 | 2,4 | 2,4 | ||||||

| R1,R3 | СП3-38б | 9,5 | 4,2 | ||||||

| R2 | ММТ-1 | 2,4 | 2,4 | 14,4 | |||||

| VT2,VT3 | KT3102БМ-ЕМ | 5,2 | 4,2 | 5,2 | 43,68 | ||||

| VT1 | KT3107Б,Г, Д,Ж-Л | 5,2 | 4,2 | 5,2 | 21,84 | ||||

| D 1 | КР1436АП1 | 6,5 | 5,1 | ||||||

| C3,C4 | K10-17 | 8.4 | 6.7 | 5.5 | 112.56 | ||||

| С1,C2 | K50-35 | 6.3 | 6.3 | 151.2 | |||||

| PR1-PR3 | СП3-38б | 9.5 | 4.2 | 313.5 | |||||

| Итого | ZQmax | ZUmax | 6,3 | 1003.18 | |||||

Предпочтительная форма печатной платы прямоугольная. Она определяется размерами ХР, YP, h и коэффициентом формы СF=XP/YP, XP>YP (от 1 до 3).

Х1, Х2, Y1, Y2 - краевые поля, необходимые для удобства изготовления и закрепления платы.

XFxYF=SF - размеры и площадь функциональной области, где размещаются элементы электрической схемы и соединительные проводники.

Площадь, занимаемая элементами на плате, вычисляется по формуле (1) и равняется:

SE=∑ SUi = 1003.18 (1)

Согласно рис. 1 размеры печатной платы определяются размерными цепочками:

XP = X1+XF+X2 (2а)

YP = Y1+YF+Y2 (2б)

Размеры печатного узла по третьей координате:

ZP=ZUmax+h+Z0max (3)

(h-толщина материала печатной платы) h=1.5 мм

ZP=6.3+1.5+1=8,8 мм

CZ-коэффициент заполнения по площади.

При равенстве CZ(x)=CZ(Y)=  где, CZ-статистическая величина и составляет 0.2867

где, CZ-статистическая величина и составляет 0.2867

С учётом зазоров между элементами, площадь функциональной поверхности платы вычисляется по формуле (4) как:

SF= SE/CF (4)

SF=SE/SММ=1003.18/0.2867=3499.06 мм

Ширина краевых полей выбирается, кратной шаги координатной сетки: Х1, Х2, Y1, Y2=2,5m

Коэффициент формы платы CF=YF/XF=YP/XP, согласно ГОСТ 10716-81 \1<CF<3, выбираем CF=1.4

Размеры функциональной области находим по формуле (5):

XF = (SFхCF) ½ = ( 3499.06 *1.4) ≈ 70мм

YF = (SF/CF) ½ = ( 3499.06 /1.4) ≈ 50мм (5)

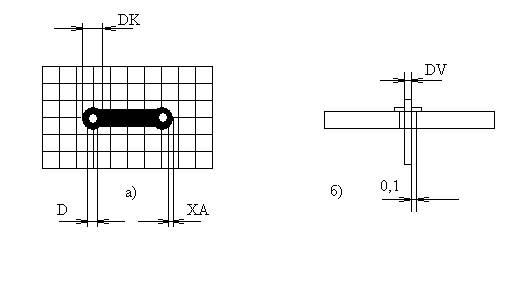

Диаметр контактной площадки согласно рис. 2 находится как DK=2·XA+D,

где ХА=1мм - ширина проводника, D - диаметр отверстия в плате для установки элемента DV, рис. 2б.

Рис. 2. Диаметр контактной площадки.

Для каждой толщины вывода подсчитаем значение диаметра контактной площадки:

D1=DV1+0,2= 0,7 DK1=2+0,7=2,7

D2=DV2+0,2= 0,8 DK2=2+0,8=2,8

D3=DV3+0.2=0.9 DK3=2+0.9=2.9

В данном случае целесообразно использовать следующие размеры печатной платы:

ХР=2,5+70+2,5=75 мм

YP=2,5+50+2,5=55 мм

Получен коэффициент прямоугольности 1.36;

размеры платы ХР xYP = 75x55 мм.

Функциональные узлы, использующие интегральные схемы, работают на токах, не превышающих уровень 10-2... 10-4 через проводники сигнальных цепей. В данном устройстве токи не могут превышать 10-3 А. Ширину проводника ХА возьмем равной 1мм. Удельная плотность тока через печатный проводник у=25 А/мм2. Подсчитаем значение толщины фольги по формуле (6):

ТF=10-3/ Y*XA=10-3/ 25*1=40мкм (6)

В результате расчетов получилась толщина фольги 40мкм, возьмем стандартную толщину фольги 50 мкм.

Полученные габаритные размеры функционального узла 75x55x1,5 мм; подходящий материал для изготовления печатной платы - стеклотекстолит фольгированный гальваностойкий СФ-1-50-Г.

3. Расчет механической прочности печатного узла

3.1 Расчет собственной резонансной частоты печатного узла

Функциональный узел на жёсткой печатной плате, закрепленный в приборе, в условиях вибрационных нагрузок (например, при транспортировке прибора автомобилем, самолетом и т.д.), обладает собственными частотами механических колебаний или конструктивными резонансами. Если частота вибрационных воздействий совпадает с собственной частотой функционального узла, плата испытывает максимальные механические перегрузки, которые могут привести к ее разрушению, к разрушению элементов, к отрыву контактных площадок, паяных контактов и проводов.

Частота вибраций, которая определяется условиями эксплуатации прибора, обычно бывает известна, собственная частота узла определяется его механическими характеристиками и находится из выражения для закрепления в 4-х точках, формула (7):

F(fu)=  (1+

(1+  )

)  = 0,477 · h ·

= 0,477 · h ·  +

+  ·

·  (7)

(7)

где:

X,Y- расстояние между точками закрепления функционального узла, мм.

Е - модуль упругости материала платы, (=3*1010).

h - толщина печатной платы (=1.5 мм)

Масса функционального узла вычисляется по формуле (8):

MS=MP+ME+MR (8)

Масса печатной платы вычисляется по формуле (9):

МР=0,001*ХР*YР*h*р(ПП) (9)

где:

р(ПП) - удельная плотность материала платы, г/см3;

для СФ1 -р(СФ1)=2,05г/см3;

N - количество элементов на плате;

MR=KS*M - масса припоя пайки на плате;

KS - количество паек;

M1=0,06±0,012-масса припоя одного пайка;

Для определения массы функционального узла составляется таблица 3:

Таблица 3

| обозначение | наименование | Масса МЕi | Кол-во Ni | Кол-во выводов Кi | Масса МЕiхNi | KixNi |

| R4-R8 | С2-33 | 0,15 | 0,75 | |||

| D1 | КР1436АП1 | 0,6 | 0,6 | |||

| C1-C2 | К50-35 | |||||

| C3-C4 | К10-17 | 0,5 | ||||

| R1,R3 | СП3-38б | |||||

| R2 | ММТ-1 | 0,15 | 0,15 | |||

| VT1 | KT3107Б,Г,Д,Ж-Л | 0,5 | 0,5 | |||

| VT2,VT3 | КТ3102БМ-ЕМ | 0,5 | ||||

| PR1-PR3 | СП3-38б | |||||

| Итого |

Масса элементов на плате - МЕ=13 г.

Количество паек - KS=52

Масса припоя пайки на плате - MR=52*0,06=3.12 г.

Массу печатной платы найдем по формуле (9):

МР=0,001*75*55*1.5*2,05=12.6843 г.

Массу функционального узла определим по формуле (8)

MS=12.6843+13+3.12=28.8043 г.

По формуле (7) определяем значение резонансной частоты для закрепления в 4-х точках:

F(fu)= 0,477·1,5 [1/75² + 1/55²] ((3·10¹⁰·75·55·1.5)/28.8043)½=

=1066.53 Гц. > (250Гц)

Вывод: в результате расчёта получена собственная резонансная частота ФУ-1066.53 Гц, она больше, чем максимальная резонансная частота, возникающая при транспортировке 250 Гц, то есть она не входит в диапазон частот механических колебаний, возникающих при транспортировке. Механические характеристики были выбраны правильно.

3.2 Расчет прочности платы

Под действием вибрационных нагрузок плата испытывает изгибные деформации. Если нагрузка превышает предел изгибной прочности материала, происходит перелом в наиболее ослабленном сечении. Для количественной оценки этого явления предполагается многократный изгиб печатной платы под действием таких нагрузок, а сама плата рассматривается как прямоугольная пластина на двух опорах (рис. За, рис. 36):

Рис.3 Рисунок к расчету прочности платы

а) Ослабленное сечение YS (рис. За) выбирается наименьшим по формуле (10):

Ki

YS=YP-∑di (10)

i=1

где:

dj - размер i-го отверстия в сечении XS

K(i) - количество отверстий в сечении XS.

YS=55-(0,8*1)-(0,7*5)=50,7

б) Изгибающий момент в режиме резонансных колебаний

находится по формуле (11):

M(u)=0,25*P*n(v)*X (11)

где:

n(v)-коэффициент виброперегрузки, n(v)=10

P=MS*g - нагрузка, создаваемая суммарной массой MS,

g=9,8 м/с2- ускорение свободного падения.

Р=28.8043*9,8=0,282кг*м/с2= 0,282Н

М(u)=0,25*0,282*9,8*0,070=0,04935Н

в) Момент сопротивления изгибу для платы в виде

прямоугольной пластины находится по формуле (12):

W=1/6YS*h2 (12)

W=1/6*(50.7*10ˉ³*0.00152) =1.526*10-6 м3

г) Формула (13) для расчета изгибной прочности получается из выражений (11), (12):

δ (u)=1,47*10-2*((MS* η(v)*X)/ YS*h2) (13)

δ(u)=1,47*10-2*((0,02880*10*70)/50.7*0,0225)=0.252 кг/см2 < δ(u)доп=0,5 кг/см2

Вывод: конструкция считается прочной, если изгибная прочность удовлетворяет условию: δ(u) = δ(u)доп, для данного устройства допустимая прочность равна δ(u)доп =0,5 кг/см2, в нашем случае конструкция достаточно прочная, параметры функционального узла подобраны правильно.

3.3 Определение жесткости печатного узла

При вибрациях платы ломаются редко. Гораздо чаще под действием механических нагрузок ухудшается жесткость конструкции. Количественно жесткость платы оценивается по допустимому прогибу ΔZ, рис 4.

Рис.4 Рисунок к допустимому прогибу

Конструкция считается жесткой, если стрела прогиба удовлетворяет условию, формула (14):

Δ Z=0,01*Х (14)

Формула допустимого прогиба (15) имеет вид:

Δ Z=1,53*103*((MS* η(v)*X3)/E* YS*h3) (15)

ΔZ= 1,53*103*((0.02880*10*703)/(3*1010*0,05 07*1,53)) =0,0061мм<[0,65]

Вывод: конструкция считается жесткой, если стрела прогиба удовлетворяет выражению (15), в нашем случае 0,0061 < [0,65], следовательно, конструкция достаточно жесткая, параметры функционального узла пододраны правильно.

4. Расчет корпуса прибора

Сложную схему содержащую большое количество элементов, трудно разместить на одной плате. В целях удобства настройки, ремонта, сборки, как правила, используется несколько печатных плат, которые внутри прибора размещаются либо вертикально, либо горизонтально по отношению к рабочему положению прибора (рис.5).

В нашем случае используется одна печатная плата, которая размещается в нижней части корпуса.

Детали, размещающиеся внутри корпуса:

1- функциональный узел,

2- винты для крепления платы.

Таблица 4

| Х1=Х2, мм | Y1=Y2, мм | ||||||

| GS | GS | XP | |||||

| ΔХР | 0,01*ХР | 0,75 | ΔYР | 0,01*YР | 0,55 | YP | |

| ΔХК | 0,01*ХР | 0,75 | ΔYК | 0,01*YР | 0,55 | ZP | 8.8 |

| ΔХРn | ΔYРn | ZL | |||||

| ΔХКn | 0,01*YP | 0,55 | ΔYКn | 0,01*XP | 0,75 | ||

| 3,05 | 2,85 |

Таблица 5

| Z1, мм | Z2, мм | ||||

| GZ | GZ | ||||

| ΔZР | ΔZР | ||||

| ΔZК | 0,01*ZР | 0,088 | ΔZК | 0,01*(ZP+ZL) | 0,188 |

| ΔZРn | 0,01*YP | 0,55 | ΔZРn | 0,01*YP | 0,55 |

| ΔZКn | 0,01*YP | 0,55 | ΔZКn | 0,01*YP | 0,55 |

| 3,188 | 3,218 |

Окончательные внутренние размеры корпуса

Таблица 6

| XK,мм | YK,мм | ZK,мм | |||

| X1 | 3,05 | Y1 | 2,85 | Z1 | 3,188 |

| XP | YP | ZP | 8,8 | ||

| X2 | 3,05 | Y2 | 2,85 | Z2 | 3,218 |

| ZL | |||||

| 81,1 | 60,7 | 18,206 |

Таким образом, внешне размеры корпуса для размещения печатных узлов, функционального узла, светодиода должны быть не менее:

XKxYKxZK=81,1 х 60,7 х 18,206 = 85x65x20 мм.

Вывод: в результате расчета получены следующие внешние размеры корпуса: 85x65x20 мм. Предпочтительный тип корпуса - прямоугольный, материал для изготовления - пластмасса.

Заключение

В данном курсовом проекте была разработана конструкция мигающих огней новогодней елки. Также был проведен расчет характеристик и параметров конструкции. В графической части работы приведены чертежи устройства и техническая документация. В результате расчетов были получены параметры конструкции, удовлетворяющие техническим требованиям, и получены навыки использования теоретических знаний при решении практических задач конструирования.

Литература

1. Лавренов О. П. Проектирование конструкций радиоаппаратуры -Казань 1998 г.

2.Лавренов О.П., Фетистов Ю.И., Идиатуллов З.Р. Расчеты при проектировании конструкций радиоэлектронных приборов - Казань 1998 г.

3.ГоробецА.И. Справочник по конструированию радиоэлектронной аппаратуры (печатные узлы) - Киев, 1985.

4.Справочник по транзисторам - Москва, 1986.