4.2.1. Цементация – представляет собой процесс насыщения поверхностного слоя стали углеродом. Применяется для получения высокой поверхностной износоустойчивости при вязкой сердцевине изделия (зубчатые колеса, валы и т.д.). Твердая цементация – нагрев изделий, засыпанных в карбюризатор, в течение достаточно длительного времени (3-5 ч) при температуре выше точки эвтектоидного превращения. В качестве карбюризатора используется смесь угля и углекислых солей (ВаСО3, СаСО3, Nа2СО3 и др.). Газовая цементация – происходит в газовой атмосфере, состоящей из разных углеводородов, чаще из природных газов (метана СН4, этана С2Н6 и др.), а также из продуктов разложения нефтепродуктов (например, керосина). Газовая цементация дает возможность полной механизации процесса на небольшой производственной площади и имеет высокую производительность, т.е. при меньшей продолжительности процесса – более активное проникновение цементованного слоя.

Глубина цементированного тем больше, чем выше температура и продолжительность процесса. Цементируемые стали в свою очередь подвергают: - нормализации при температуре 900-950°С для устранения грубой крупнозернистой структуры, которая обычно образуется при цементации; - закалке с 750-760°С для достижения высокой твердости цементованного слоя; - и последующим отпуском при 150-170°С для снижения напряжений.

4.2.2. Азотирование – насыщение поверхностного слоя стали азотом для повышения твердости и износоустойчивости, повышения усталостной прочности, повышения коррозионной устойчивости. Азотирование осуществляется с помощью аммиака, который при нагреве до 400°С разлагается на водород и азот: NH3→3H+N. Образовавшийся азот диффундирует в кристаллическую решетку железа, последовательно образуя азотистый феррит и азотистый аустенит.

Азотированию подвергаются в основном легированные стали. Азотированием достигается более высокая твердость, чем при цементации, при относительно небольшой глубине слоя. Глубина и поверхностная твердость азотированного слоя, как и при цементации, зависят от температуры, продолжительности процесса и состава стали.

4.2.3. Диффузионная металлизация – насыщение поверхностного слоя стали металлами с целью повышения жаростойкости, коррозионной устойчивости и устойчивости к различным агрессивным средам. В основном для этой цели применяют алюминий, хром, кремний и бериллий, поэтому существуют четыре типа металлизации:

1). Алитирование – насыщение алюминием. Жидкое алитирование осуществляется в обработке деталей расплавленным алюминием при температуре 750-800°С в течение 45-90 минут. Твердое алитирование – процесс более длительный и трудоемкий.

2). Хромирование – насыщение хромом в твердой смеси феррохрома и хлористого аммония. Хромированные стали используются при производстве деталей двигателей, например, компрессионных поршневых колец.

3). Силицирование – насыщение кремнием при нагревании деталей до 1200°С в твердой (ферросилиций) или газовой (пары четыреххлористого кремния SiCl4) среде. Силицированные стали обладают высокой кислотоупорностью.

4). Бериллизация – насыщение бериллием для повышения жаростойкости стали. По сравнению с алитированием бериллизация более эффективна, поскольку позволяет эксплуатировать бериллизованные стали при температурах свыше 1000°С.

Замечание. В сравнении с покрытиями, полученными гальваническим способом, диффузионная металлизация дает более прочный слой материала, поэтому, например, хромированные детали отделки кузова автомобилей не имеют такой высокой износоустойчивости.

4.3. Обработка давлением. Среди методов получения различных металлических полуфабрикатов обработка давлением наиболее эффективна, поскольку позволяет полностью устранить или значительно уменьшить механическую обработку. Внутренние напряжения, возникающие в объеме деформируемого тела, неодинаковы и зависят от температуры, скорости и степени деформации, формы инструмента и формы готового изделия.

Пластическая деформация осуществляется при нагреве деформируемой заготовки (горячая деформация), а также при комнатной температуре (холодная деформация). При пластической деформации помимо изменения формы происходит изменение структуры и свойств заготовки. С ростом степени деформации металл упрочняется и теряет пластичность. Это явление, характерное для холодной деформации, как было сказано выше (см. п.2.3.) носит название наклепа. При повышении температуры деформации в металле возникают процессы возврата и рекристаллизации, по результату противоположные наклепу.

Возврат или отдых – это снижение остаточных напряжений после снятия внешних усилий под действием повышенных температур (для сплавов – 0,5…0,7·Тплавл.), что ведет к понижению прочности и увеличению пластичности.

Рекристаллизация – возникновение новых зерен, размер которых увеличивается с дальнейшим ростом температуры (для сплавов – выше 0,7·Тплавл.) и уменьшается с ростом степени деформации, что ведет к повышению прочности металла.

Таким образом, при обработке давлением в общем случае возникают противоположно направленные процессы упрочнения и разупрочнения, протекающие с определенной скоростью.

При проектировании технологии обработки металлов давлением учитывают анизотропию свойств и стремятся к тому, чтобы наибольшие напряжения в деформированной детали были направлены вдоль образовавшихся волокон. Полученная таким образом волокнистая структура обладает высокой ударной вязкостью.

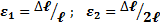

Помимо температуры и степени деформации на конечные результаты влияет также ее скорость. Скорость деформации – это изменение степени деформации в единицу времени:

,(с-1)

,(с-1)

Наряду со скоростью деформации в технологии производства металлов существует похожий термин – скорость деформирования, которая в принципе является скоростью рабочих органов машины для обработки металлов давлением. Единица измерения скорости деформирования = мм/с. При одной и той же скорости деформирования скорости деформации могут быть различны. Например, при растяжении двух образцов, имеющих длину ℓ и 2ℓ, степень их деформации будет:

Отсюда и скорость деформации  короткого образца будет в два раза выше, чем длинного.

короткого образца будет в два раза выше, чем длинного.

Энергия деформации в основном переходит в тепло. Если скорость деформации невелика, то образующееся тепло рассеется. Если же скорость деформации достаточно высока, то температура может повыситься до точки возврата и произойдет заметное увеличение пластичности. Такой эффект ярко проявляется при холодном прессовании алюминиевых сплавов.

4.3.1. Основные законы пластической деформации. Возникающие под действием внешних сил внутренние напряжения в каждой точке деформируемого тела имеют определенные значения. Любое напряжение в теле можно разложить по ортогональной системе координат на три напряжения, действующих во взаимно перпендикулярных направлениях. Если все три напряжения будут иметь одинаковое значение и направление (которое выражается положительным или отрицательным значением для сжатия или растяжения), то пластической деформации не будет. Отсюда следует, что могут три схемы деформаций: 1). С линейным напряжением, т.е. с одним сжимающим или растягивающим напряжением. 2). С плоским напряжением, т.е. с двумя одноименными (растягивающими или сжимающими) или разноименными напряжениями. 3). С объемным напряжением, т.е. с тремя напряжениями, действующими во всех трех направлениях. По последней схеме возможны следующие варианты: