Смазочные устройства служат для уменьшения износа движущихся частей, отвода тепла трения и снижения мощности трения компрессора.

В малых компрессорах мощностью до 5 Квт почти не применяют принудительную смазку. В этом случае головки шатуна или противовесы на 10-15мм погружаются в масляную ванную картера (смазка разбрызгиванием) либо уровень масла в картере поддерживается по центру коленчатого вала (затопленная смазка).

В средних и крупных компрессорах применяют принудительную смазку обычно от шестеренчатого насоса, в редких случаях - от плунжерного. Наибольшей надежностью обладает насос, затопленный в масляной ванне компрессора. Такое расположение насоса, обеспечивает безотказную подачу масла во время пуска компрессора и надежную смазку как при незначительных неплотностях крышки и корпуса насоса, так и в случае возрастания торцовых зазоров шестерен при их износе. Привод такого насоса осуществляется от закрытого конца коленчатого вала посредством косозубой передачи и вертикального вала или цилиндрической парой шестерен.

В одноступенчатых компрессорах средней производительности для упрощения привода насоса (без приводных шестерен) его часто устанавливают на торце вала. Привод насоса осуществляется непосредственно от вала через поводок, компенсирующий возможную несоосность сопрягаемых валов. Недостатком такого размещения, присущим любому насосу незатопленного типа, является расположение его выше уровня масла в картере, вызывающее прекращение подачи масла при неплотностях между крышкой и корпусом, во всасывающих трубопроводах или повышенном торцовом зазоре шестерен.

На всасывающей линии насоса устанавливают сетчатый фильтр (грубой очистки) на расстоянии 10-15 мм от дна картера. Проходное сечение сетки в свету подбирают из расчета 5-10-кратного поперечного сечения всасывающей трубки масляного насоса. На нагнетательной линии масляного насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые фильтры (тонкой очистки). При периодическом проворачивании фильтров вручную они очищаются от грязи. Зазор между пластинами фильтра от 0,03 до 0,1 мм.

Фильтры снабжают перепускным пружинным клапаном, который открывается в случае загрязнения, приводящего к резкому повышению давления масла до 3-4 кг/см2.

Сечение масляных трубопроводов подбирают по скорости масла, которая принимается равной 0,7-1 м/сек. Давление в масляной системе компрессора измеряют дифференциальным манометром с двойной шкалой или по разности давления манометров картера и масляной системы. Масляный манометр устанавливают на подводе масла к смазывающим деталям после масляного насоса и фильтра. Давление масла поддерживают выше давления в картере на величину 0,6-1,2 кг/см2.

Давление регулируют перепускным клапаном, сбрасывающим масло из нагнетательного трубопровода в картере.

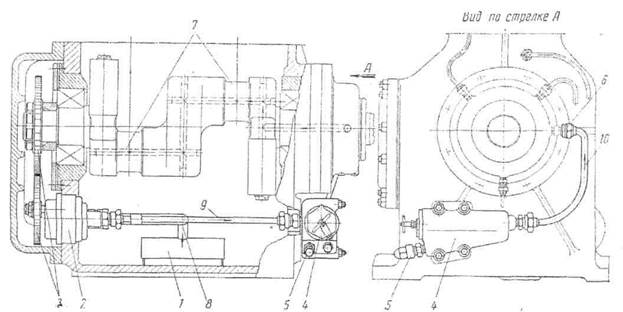

При коренных подшипниках скольжения к ним обычно подводят все масло, подаваемое насосом, которое затем по масляным каналам коленчатого вала поступает к шатунам и сальнику. В случае коренных подшипников качения все масло подводят к сальнику, из которого по масляным каналам вала оно поступает к другим объектам смазки (рис. 1).

|

1– заборный масляный фильтр. 2 –шестерёнчатый насос. 3 –шестерни привода насоса. 4 –щелевой фильтр тонкой очистки. 5 –перепускной клапан регулирования давления в масляной системе. 6 –обратный шариковый клапан сальника. 7 –смазочные клапаны коленчатого вала. 8 –заборная труба. 9 –соединительная труба. 10– подвод к сальникам.

Рисунок 1 – Схема принудительной циркуляционной смазки бескрейцкопфного компрессора.

Применяют также раздельную смазку сальника и коленчатого вала. В торец вала подаётся через трубку или с помощью дополнительной скользящей на концевой шейке закрытого конца вала обоймы.

В компрессорах средней производительности втулки верхней головки шатуна, пальцы и бобышки смазываются брызгами и масляным туманом из картера. В компрессорах большой производительности для смазки верхней втулки и пальца предусматривают специальные сверления или трубки в стержне шатуна, в которые масло поступает из шатунной шейки вала. Зеркало цилиндров, поршень и поршневые кольца в бескрейцкопфных компрессорах смазываются маслом, разбрызгиваемым из торцовых зазоров между нижними головками шатуна и галтелями шатунных шеек вала.

Шестерёнчатые насосы.

Главными рабочими деталями насоса являются две одинаковые цилиндрические прямозубые шестерни 1,2, находящиеся в зацеплении и помещенные в корпус 5 с плотно пригнанной к нему торцовой крышкой 3. ведущая шестерня 1 закреплена шпонкой на ведущем валике 7 и принудительно вращается от коленчатого вала компрессора. Вторая. Ведомая шестерня 2, запрессована в горячем состоянии на ведомый валик 6. стык между крышкой 3 и корпусом 5 уплотнен при помощи бумажной прокладки 4 из кальки, поставленной на нитролаке.

|

Рисунок 2 − Масляный шестерёнчатый насос.

Корпус масляных насосов выполняют из чугунного литья (СЧ 18-36 или СЧ 21-40), шестерни − из углеродистой калящейся стали 45 термообработкой до твёрдости 240-280 Нб, валики − из цементируемой углеродистой стали Ст. 20 или 20Х, закалённой до твёрдости 46-52 Rс. Отверстия в корпусе насоса и шестернях выполняют по третьему классу точности А3, наружные диаметры шестерен и валиков − по посадки движения “Д” второго класса точности. Торцовые зазоры между шестернями, корпусом и крышкой выдерживают 0,05 мм на 100 мм длинны шестерни.

Шестерёнчатые насосы имеют сравнительно с другими типами насосов небольшие подачи (0,25 – 40 м3/ч), значительные давления нагнетания (до 2-3 МПа),высоту всасывания до 0,5 м и работают при угловой скорости до 50 1/с (3000 об/мин).

Для работы насоса необходимо, чтобы диаметральный зазор между шестернями и корпусом находился в пределах 0,07 – 0,12 мм, а торцевой зазор между торцами шестерен, корпус и крышка (суммарный) в пределах 0,04 – 0,08 мм, что достигается соответствующими размерами ширины шестерен и корпуса и постановкой тонкой прокладки. Таким образом действие шестерёнчатого колеса, т.е. всасывание и нагнетание масла осуществляется шестернями, вращающимися в замкнутой камере при малых зазорах.

При вращении шестерен через правый патрубок (рис.4) происходит всасывание масла, а через левый патрубок – нагнетание. Полость всасывания (вакуум) образуется там, там где зубья выходят из зацепления, т.к объём камеры всасывания увеличивается вследствие освобождения впадин зубьями, которые ранее, в момент зацепления, были заполнены зубьями соседнего колеса. При вращении шестерен масло, подведенное к всасывающему патрубку, поступает в камеру всасывания, заполняет высвободившиеся впадины между зубьями и далее переносится по периферии корпуса в полость нагнетания. Полость нагнетания образуется с противоположной стороны, где зубья входят в зацепление, вытесняя масло из впадин в нагнетательный патрубок. Отделение камеры нагнетания от камеры всасывания происходит по линии контакта зубьев вдоль их длины «в».

Удельная теоретическая подача за один оборот шестерни qT, м3 будет равна

(1)

(1)

где D н - диаметр начальной окружности шестерни, м;

т - модуль зацепления, м;

в - ширина зуба, м.

Начальная окружность DH, м, каждая из взаимокасающихся концентрических окружностей зубчатых колес передачи, принадлежащих начальной поверхности данного колеса

(2)

(2)

где z - число зубьев шестерни, шт.

Диаметр вершин зубьев зубчатого колеса:

(3)

(3)

Диаметр впадин зубчатого колеса:

(4)

(4)

Определив путем замера штангенциркулем диаметры вершин и впадин шестерни, по формулам (3), (4) находится значение т. Стандартные значения модуля т, мм: 2; 2,5; 3; 4; 6; 8; 10; 12; 25; 32; 40 и т.д.

С учетом того, что объем впадин между зубьями несколько больше самих зубьев, расчетная формула действительной средней подачи шестеренчатого насоса Vд, м3/с, будет равна

(5)

(5)

где z - число зубьев шестерни;

n - число оборотов вала насоса 1/с;

- объемный КПД насоса.

- объемный КПД насоса.

Объемный коэффициент насоса учитывает перенос жидкости в пространствах впадин зубьев обратно в полость всасывания и перетекание жидкости через зазоры из напорной полости во всасывающую.

Значение объемного КПД шестеренчатых насосов находятся в пределах 75 - 90% и возрастает с увеличением производительности насоса.

Наибольшей надежностью работы обладает насос, затопленный в масляной ванне компрессора. Такое расположение насоса обеспечивает безотказную подачу масла во время пуска компрессора и надежную смазку как при незначительных неплотностях крышки и корпуса насоса, так и в случае возрастания торцовых зазоров шестерен при их износе. Привод такого насоса осуществляется от закрытого конца коленчатого вала посредством цилиндрической пары шестерен при горизонтальном расположении насоса или косозубой передачи при вертикальном расположении насоса.

Для упрощения привода насоса (без приводных шестерен) его часто устанавливают на торце коленчатого вала. Привод насоса осуществляется непосредственно от вала через поводок со шлицами, компенсирующий возможную несоосность сопрягаемых валов. Недостатком размещения насоса выше уровня масла в ванне картера (незатопленный насос) является прекращение подачи масла при неплотностях во всасывающем трубопроводе и повышенном торцевом зазоре шестерен. На всасывающей линии насоса устанавливают сетчатый фильтр очистки масла на расстоянии 10-15 мм от дна картера. Ёмкость ванны картера должна соответствовать, по меньшей мере, 2-минутной производительности насоса.

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1. Тема. Функциональная схема автоматизации холодильного компрессора.

2. Цель занятия. Для проектируемого компрессора разработать функциональную схему комплексной автоматизации.

3. Время работы – 5 часов.

4. Объём работы.

– пояснительная записка на 6-8 страницах.

– функциональная схема автоматизации на чертеже формата А3.

2. СОДЕРЖАНИЕ РАБОТЫ.

1. Пояснительная записка. Содержит следующие разделы:

1. Исходные данные компрессора;

2. Автоматическая защита от опасных режимов работы;

3. Автоматическое регулирование производительности;

4. Автоматическое уравнение;

5. Автоматическая сигнализация;

6. Контроль параметров работы компрессора;

7. Эксплуатационная проверка приборов защиты.

2. Графическая часть.

1. Функциональная схема комплексной автоматизации компрессора.

3. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ.

1. Пояснительная записка.

3.1.1. Исходные данные компрессора.

Заполняется бланк задания см. приложение, в котором указывается техническая характеристика и рабочие параметры эксплуатации компрессора.

3.1.2. Автоматическая защита от опасных режимов работы.

К каждому параметру защиты указываются марка выбранного прибора защиты, место подключения датчика, численное значение настройки прибора срабатывание.

Например: защита от повышенного давления нагнетания с помощью блока высокого давления двухблочного реле РД-4А-01, № порции по функциональной схеме, датчик которого подключён стальной трубкой диаметром 6 мм к нагнетательному трубопроводу компрессора до запорного вентиля. Давление срабатывания:

3.1.3. Автоматическое регулирование производительности.

Описывается выбранный способ регулирования холодопроизводительности компрессора согласном 1.

3.1.4. Автоматическое управление.

Даётся последовательное описание операции при пуске и остановке компрессора в соответствии с программой пульта управления.

3.1.5. Автоматическая сигнализация.

Освещаются принятые решения по технологической, предупредительной и аварийной световой и звуковой сигнализациям.

3.1.6. Контроль работы параметров компрессора.

Перечисляются принятые параметры контроля работы компрессора с указанием диапазона шкал и и класса точности приборов измерения давления и температур.

3.1.7. Эксплуатационная проверка приборов защиты.

При нормальных условиях эксплуатации компрессора система автоматической защиты (САЗ) не срабатывает и её работоспособность должна периодически проверяться по показаниям технических приборов установленных на компрессоре. В разделе описывается методика эксплуатационной проверки каждого выбранного прибора защиты, изложенная в литературе 5,6.

ЛАБОРАТОРНАЯ РАБОТА № А-7

ФУНКЦИОНАЛЬНАЯ СХЕМА АВТОМАТИЗАЦИИ ХОЛОДИЛЬНЫХ УСТАНОВОК.

1. Цель работы.

Изучить методику разработки функциональных схем автоматизации холодильных установок.

2. Назначение функциональных схем.

Функциональные схемы контроля и управления являются основными техническими документами, определяющими функциональную структуру и объём автоматизации технологических установок и отдельных агрегатов.

Функциональная схема устанавливает перечень задач по контролю и регулированию процесса, защите от опасных режимов работы и сигнализации, показывает размещение средств автоматизации на постах управления. В них с помощью набора условных обозначений излагаются принципы построения автоматических систем контроля и управления, отображается уровень автоматизации, указывается, какие параметры какими приборами измеряются и места установки этих приборов.

Функциональные схемы контроля и регулирования являются исходным материалом для разработки всех документов проекта.

Получаемая в результате изучения функциональной схемы информация даёт общее представление об автоматизируемом объекте и позволяет перейти к изучению принципиальных схем отдельных функциональных узлов.

3. Функциональная схема автоматизации.

Функциональные схемы отображают все основные принципиальные технические решения по автоматизации объекта.

При разработке функциональных схем окончательно устанавливаются:

1. Принцип организации контроля, управления и регулирования технологических компрессоров;

2. Способы и схемы контроля, управления, регулирования, защиты и необходимая для этого аппарата;

3. Перечень контролируемых и регулируемых величин и управляемых элементов оборудования;

4. Размещение аппаратуры на технологическом оборудовании, пультах и щитах;

5. Решения по автоматической блокировке и сигнализации.

Функциональную схему контроля и управления технологической установки выполняют, как правило, на одном чертеже, на котором изображают аппаратуру всех систем контроля, регулирования, управления и сигнализации, относящуюся к данной технологической установке. Для сложных технологических процессов с большим объёмом автоматизации, функциональные схемы могут быть выполнены раздельно по видам технологического контроля и управления.

Функциональная схема представляет собой, чертёж на котором схематически, условными обозначения отображены: технологическое оборудование и трубопроводы, органы управления и средства автоматизации, первичные и вторичные измерительные и регулирующие приборы, исполнительные механизмы, регулирующие органы, аппаратуру управления и сигнализации и взаимные связи между ними (приборы, регуляторы, вычислительные устройства) с указанием связей между технологическим оборудованием и элементами автоматики, а также связей между отдельными элементами автоматики.

Аппаратуру вспомогательного назначения: источники питания, реле, автоматы, выключатели и предохранители в цепях питания, соединительные коробки и т.п., устройства и монтажные элементы на функциональных схемах не показывают. Исключение составляют магнитные пускатели, используемы в автоматическом управлении.

Технологическое оборудование и коммуникации на функциональных схемах показывают, как правило, в упрощенном виде, но в такой степени, которая позволяет позволяет получить ясное представление о принципе его работы и взаимодействии со средствами автоматизации. Оборудования показывают условными обозначениями, принятыми в технологической части проекта (напр. насосы, вентиляторы, фильтры и т.д.) или в соответствии с их натуральным видом без соблюдения масштаба.

Чтобы обеспечить выполнение и чтение функциональных схем, ГОСТ 3464-63 устанавливает “Условные обозначения технологических трубопроводов для жидкостей и газов”. В разрыв линии трубопровода вписываются числа, с соответствующими значениями: 1-вода, 2-аммиак, 18-фреон, 14-масло и т.д. при необходимости ещё более конкретизировать название среды, транспортирующейся по трубопроводам, к числам дописывают буквы. Например: 1т-вода теплая, 2ж-аммиак жидкий.

На функциональной схеме определяются места установки средств автоматизации. Технологическое оборудование изображают вместе с установленным на нем первичными приборами и регулирующими органами с исполнительными механизмами.

Первичные преобразователи (элементы) приборов и регуляторов, термометры, сужающие устройства расходометров и другие изображаются на технологических линиях непосредственно у мест измерения.

Запорную арматуру технологических линий, не имеющую дистанционного управления и не связанную с другой аппаратурой автоматизации, на схеме, как правило, не изображают. Эту арматуру изображают в случаях, когда необходимо показать, что тот или иной элемент контроля, регулирования или управления должен быть размещён до или после определённой арматуры.

Обязательно стрелками следует указать направление движения сред в трубопроводах.

Следует также руководствоваться:

ГОСТ 2.784-70 “ЕСКД. Обозначения условные графические. Элементы трубопроводов”.

ГОСТ 2.785-70 “ЕСКД. Обозначения условные графические. Арматура трубопровода”.

ГОСТ 2.786-70 “ЕСКД. Обозначения условные графические. Элементы санитарно-технических устройств”.

В нижней части поля чертежа функциональной схемы изображают приборы и аппаратура, устанавливаемая на щитах или пультах или по месту.

Щиты и пульты условно изображают прямоугольниками, в которых с помощью условных изображений показывают устанавливаемые в щитах и пультах приборы и средства автоматизации. От них идут линии связи с элементами, с которыми они взаимодействуют. Щиты и пульты управления, изображенные в виде прямоугольников, отображают организацию пунктов контроля и управления технологическим процессом и имеют на чертеже соответствующие надписи, характеризующие места их размещения.

Щиты и пульты управления на схемах условно изображаются полосами шириной 30-40 мм, разграниченными тонкими линиями. Эти полосы располагаются в следующем порядке сверху вниз: полоса приборов и аппаратуры, устанавливаемых по месту; полоса оперативных пультов; полосы центрального и других щитов.

Приборы и средства автоматизации, которые устанавливают вне щитов и пультов и не связанные непосредственно с технологическим оборудованием и коммуникациями, условно показывают в прямоугольнике “Приборы местные”.

Число приборов и аппараты, выведенных на полосу того или иного щита или пульта, должно точно соответствовать числу приборов и аппаратуры, устанавливаемых на лицевой стороне этого щита или пульта. Приборы, не устанавливаемые на данном щите, не должны изображаться на его полосе в функциональной схеме.

Аппаратура и приборы контроля, регулирования и управления вычерчиваются на схемах в условном изображении по ГОСТ 3925-59 “Обозначения основных величин и условные изображения приборов в схемах автоматизации производственных процессов”. В приближении приведены некоторые наиболее употребительные обозначения по этому ГОСТ.

Условные обозначения измерительных приборов – окружность, регулирующих – квадрат. Если прибор и измерительный и регулирующий одновременно, то его обозначают квадратом, в который вписан круг.

В верхнюю половину изображения приборов и регуляторов вписывают буквенные обозначения контролируемых и регулируемых величин. В нижнюю часть половину – функциональные признаки приборов.

Функциональная связь первичного измерительного преобразователя с отдельными элементами и средствами автоматизации показываются тонкими линиями связями, которые наносят с наименьшими изгибами и пересечениями. Допускается пересекать линиями связи технологическое оборудование. Средства автоматизации линиями связи не пересекают.

Для упрощения функциональных схем допускается разрыв линий, соединяющих измерительные преобразования с приборами, при этом для удобства чтения чертежа каждый конец в месте обрыва соединительной линии обозначают одной и той же цифрой.

Номера линий связи располагают в горизонтальных рядах. Для нижнего ряда номера следуют в возрастающем порядке, для верхних рядов они могут располагаться как угодно.

Каждому прибору присвоен номер (позиция), соответствующий его номеру в спецификации на средства автоматизации, где указывается также тип прибора. Позиционное обозначение сохраняется во всех материалах проекта.

Не присваивается позиционное обозначение электроаппаратуре управления и сигнализации магнитные пускатели, кнопочные станции, ключи управления, сигнальные лампы и т.д.

На участках линии связи над верхним прямоугольником указывают предельные рабочие значения измеряемых или регулируемых величин при установившемся режиме работы. Это служит основанием выбора приборов. В отдельных случаях на линиях связи наносят надписи, поясняющие функциональный характер сигналов, воздействий, защиты, управления, а также ссылки на другие чертежи, облегающие пониманием функциональной схемы.

В качестве примера на рис.1 показана функциональная схема контроля, сигнализации, защиты и дистанционного управления.

4. Объём работы.

В объём работы входит выполнение по заданию преподавателя функциональной схемы одного из узлов холодильной установки и составление ее описания и спецификации приборов.

5. Порядок выполнения работы.

Чтобы выполнить функциональную схему, необходимо знать принципы построения систем технологического контроля и управления и условные обозначения технологического оборудования, трубопроводов, приборов и средств автоматизации, функциональных связей между отдельными приборами и средствами автоматизации и иметь представление о характере технологического процесса и взаимодействии отдельных установок и агрегатов технологического оборудования.

Работу следует выполнять в следующем порядке:

1. Изучить выданную преподавателем технологическую схему процесса и техническое задание на автоматизацию объекта.

2. Выполнить чертёж функциональной схемы автоматизации технологического процесса.

3. Разработать следующие вопросы:

– автоматический контроль и регулирования заданных;

– защиту от опасных режимов работы;

– необходимую сигнализацию;

– организацию пунктов контроля и регулирования;

– выбрать приборы и средства, с помощью которых решается тот или иной функциональный узел контроля, сигнализации, автоматического регулирования и управления.

6. Оформление отчёта.

В качестве отчёта должна быть представлена функциональная схема автоматизации технологического узла холодильной установки с технологическим описание работы средств автоматизации, выполняющими функции регулирования, управления, защиты и сигнализации, а также спецификацию средств автоматизации.

Контрольные вопросы:

1. Назначение функциональной схемы автоматизации технологического процесса.

2. Какие вопросы решаются при разработке функциональных схем?

3. Требования к изображению технологического оборудования на функциональной схеме.

4. Требования к выполнению на схеме трубопроводов.

5. Порядок расположения щитов и пультов на схеме.