ПЕРЕМЕШИВАНИЕ

Процессы перемешивания жидкостных, газовых и других одно- и многофазных сред, а также смешения пасто- и порошкообразных материалов весьма широко применяются в химической и родственных технологиях. В ряде случаев (во многих периодических и полунепрерывных биотехнологических процессах, при получении композиционных материалов и т.д.) эффективное перемешивание является одной из важнейших стадий производства и определяет успех технологического процесса в целом.

Перемешивание состоит в многократном относительном перемещении макрочастиц объема среды (элементов, ансамблей, пакетов) под действием импульса (количества движения), передаваемого ей побудителем — струей жидкости или газа, насосом, мешалкой и т.д.

Цели процесса перемешивания

Можно назвать три основных цели осуществления этого процесса:

1) получение "однородных"- гомогенных и гетерогенных систем — растворов, суспензий, эмульсий, твердых и других смесей — так, чтобы их составы в разных точках рабочей зоны аппарата можно было считать одинаковыми;

2) интенсификация тепло- и массообменных (диффузионных)процессов в гомо- и гетерогенных системах;

3) интенсификация химических превращений

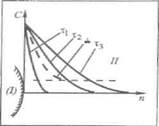

Рис. 1. К влиянию перемешивания на процесс растворения:

/ — растворяемое твердое зерно, // — жидкая фаза (растворитель, раствор)

(порошкообразных).

Причину интенсифицирующего воздействия перемешивания на процессы переноса можно рассмотреть на примере растворения твердого зерна в жидкости (рис.1). Растворение происходит при возникновении градиента концентраций dC/dn растворяемого вещества в приповерхностной зоне: чем круче идет концентрационная кривая у поверхности зерна, тем быстрее растворение. В первые моменты времени (т{) контакта зерна с жидкостью этот градиент достаточно велик — растворение идет быстро. С течением времени (тз > Т2 > xi) слои жидкости, прилегающие к поверхностизерна, начинают насыщаться растворяемым веществом — градиент понижается, и растворение замедляется. Перемешивание жидкости способствует переносу к поверхностизерна свежих (слабо насыщенных) порций жидкости; в результате градиент возрастает (штриховая линия, отмеченная пиктограммой //), а значит интенсифицируется процесс растворения.

Основные проблемы процессов перемешивания

1. Среднийсостав смеси определяется просто и однозначно — из материального баланса по смешиваемым компонентам. Однако к определению отклоненийвозможны различные подходы — как правило, они реализуются с привлечением статистических методов. Так, можно условиться о способе усреднения отклонений, скажем, суммируя среднеквадратичные их величины (определяя дисперсию) или средние из абсолютных значений отклонений. Для некоторых процессов вполне приемлемо характеризовать качество перемешивания отношением такой усредненной величины к среднему составу смеси. Но для других процессов подобная характеристика недостаточна; надо еще, чтобы отклонение от среднего состава ни в какой точке смеси не превышало некой предельной величины. Иными словами, в этом случае речь идет о приемлемом распределении отклонений от среднего состава.

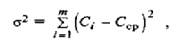

Отметим, что дисперсия а2 рассчитывается как сумма квадратов отклонений составов С,- в различных точках рабочей зоны смесителя от среднего состава смеси Сср:

(а) где т — количество отобранных проб, / — текущий номер пробы.

В целом проблему подхода к формулированию понятия "качество перемешивания" окончательно решенной считать нельзя.

2. При рассмотрении какого-нибудь конкретного процесса, следует установить, какое именно количественное значениепоказателя качества перемешивания приемлемо для данного процесса. Это зависит в основном от дальнейшего использования перемешанной смеси. Иначе говоря, приемлемое количественное значение качества перемешивания задают исходя из представлений (часто — весьма общих) о влиянии эффективности перемешивания на качество конечного продукта.

3. Н еобходимо выявить основные факторы, влияющие на качество перемешивания, и установить характер, а затем и закономерностивлияния этих факторов. В настоящее время факторы выявляют чаще всего на феноменологическом уровне, а их влияние на качество перемешивания в основном — на эмпирическом. Достоверно установленным здесь можно считать, что качество перемешивания возрастает с повышением затрат энергии на эту операцию; даже более определенно: при одинаковых удельных (на 1 л3 перемешиваемой смеси) затратах энергии качество перемешивания получается примерно одинаковым.

Кинетика перемешивания. Период, требуемый для достижения соответствующего качества перемешивания, называется временем перемешивания. Заметим, что это время может служить критерием при сравнении эффективности различных перемешивающих устройств. Обычно чем меньше время перемешивания, тем выше эффективность такого устройства.

Представления о кинетике перемешивания в настоящее время строятся на феноменологической основе с привлечением опытных данных. Рассмотрим одну из возможных моделей такого рода.

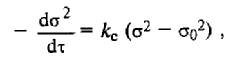

Примем, что перемешивание протекает как процесс I порядка, т.е. скорость процесса пропорциональна текущему значению его движущей силы. В качестве движущей силы можно принять текущее значение дисперсии а2, но точнее — избыток а2 над предельной величиной ао2. Понятие о ао2 возникает потому, что одновременно с перемешиванием в смесителе происходит обратный процесс — сегрегация. Дело в том, что смешиваемые компоненты обладают разными свойствами (плотностью, размерами, текучестью и т.п.), и под воздействием внешних сил или движущихся рабочих органов в различных зонах возможно преимущественное накопление отдельных компонентов — это и есть сегрегация. При достаточно большой (теоретически — при бесконечно большой) продолжительности одновременно протекающих процессов перемешивания и сегрегации в рабочей зоне устанавливается равновесие составов, отвечающее предельно достижимому значению дисперсии ао2.

Если в результате перемешивания получается равномерно распределенный по объему рабочей зоны продукт (гомогенный или гетерофазный), то ао2 -> 0; если неравномерно, то ао2 > 0. Численное значение ао2, зависящее от свойств и относительных количеств смешиваемых веществ, устройства и режима работы смесителя, определяется опытным путем.

Итак, с принятыми допущениями скорость изменения (уменьшения во времени) дисперсии для периодического процесса смешения запишется как

(б)

(б)

где кс — эмпирическая константа скорости смешении.

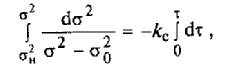

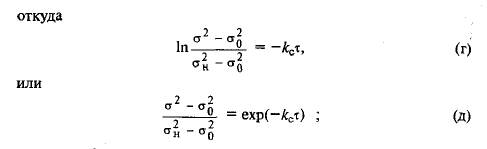

Разделим переменные и проинтегрируем от начального значения дисперсии ан2 при т = 0 до текущего значения а2 в момент времени т:

в случае сто2 = 0 выражения (г) и (д) упрощаются.

В задачах эксплуатации по (д) при известном времени процесса т = тк определяется качество перемешивания, характеризуемое дисперсией ст2 = стк2. В задачах проектирования требуемое качество конечного продукта, характеризуемое величиной стк2,' задано; здесь по (г) при о2 = стк2 рассчитывается необходимое время перемешивания т = тк.

Подчеркнем, что предварительно должны быть поставлены специальные опыты для определения значений кс и сто применительно к конкретному смесителю.

Для непрерывного процесса расчет базируется на среднем времени пребывания перемешиваемой среды в смесительном аппарате тср — \/V= G/G, где V и G — объем и масса смеси в аппарате, Vn G — объемная и массовая производительности по этой смеси.

Затраты энергии на перемешивание. Проблема определения затрат энергии (мощности) более или менее строго решается (с привлечением некоторых экспериментально определяемых коэффициентов) для жидких и жидкообразных смесей — суспензий, эмульсий и т.п. Для смешения сыпучих материалов (порошков) модели менее обоснованы, и здесь превалируют эмпирические закономерности. Видимо, причина — в слабой разработанности представлений о переносе импульса в сыпучих средах, да еще для весьма сложных по конфигурации рабочих органов и зон смешения.

Ниже проблема затрат энергии на перемешивание рассматривается применительно к жидкостным системам.

Способы перемешивания

Наибольшее распространение в промышленности получили следующие способы перемешивания:

пневматическое перемешивание — барботаж газа или пара через жидкую (жидкообразную) среду;

циркуляционное перемешивание — многократное прокачивание жидкости (газа) через рабочую зону с помощью насосов или вентиляторов;

механическое перемешивание — лопастными или иными мешалками с вращательным (реже — поступательным) их движением.

Кроме того, для перемешивания сред используют и ряд других приемов*: установка неподвижных турбулизаторов в потоке среды, подлежащей перемешиванию; взаимодействие перемешиваемых сред (инжекция, встречные струи); наложение пульсаций и др.

Пневматическое перемешивание:

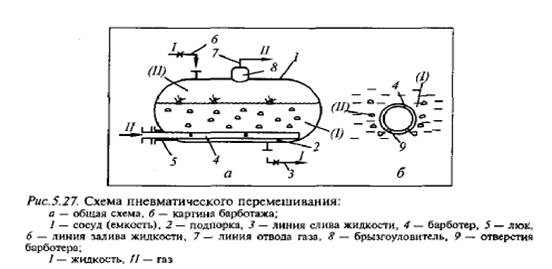

Пневматическое перемешивание применяется в случае жидкостей с не очень высокой вязкостью. Принципиальная схема пневматического перемешивания показана на рис. 2

В нижней части сосуда / расположен барботер 4 с отверстиями 9 (часто — 2—3 барботера параллельно). Барботер представляет собой трубу с расположенными по ее длине отверстиями, обычно — парными и обращенными вниз во избежание их забивания в случае суспензий и загрязненных жидкостей. Труба вводится в сосуд (емкость) через люк 5 и опирается на подпорку 2. В емкости находится подлежащая перемешиванию жидкостная система /. В трубу-барботер подается поток газа //, который диспергируется в отверстиях и выходит в жидкостную среду. В своем восходящем движении пузыри интенсивно перемешивают жидкость в вертикальном и горизонтальном направлениях. Пройдя жидкостной слой, газ попадает в сепарационное пространство, где в значительной мере освобождается от захваченных им капель жидкости. Далее через брызгоулавливающее устройство 8 газ выводится из сосуда по линии 7. Предусмотрены линии подачи (б) и отвода (J) жидкости или жидкообразной смеси.

Пневматическое перемешивание наиболее эффективно в случае необходимости работы с агрессивными средами, когда другие перемешивающие устройства (насосы, мешалки) быстро

выходят из строя. В этом случае внутреннюю поверхность емкости защищают от коррозии (покрывают эмалью, гуммируют, реже — изготовляют из специальных материалов); барботер изготовляют из нержавеющей стали или других устойчивых к коррозии материалов либо предусматривают частую замену барботеров — они относительно дешевы и просты в изготовлении.

Достоинства способа — простота схемы, высокая интенсивность перемешивания. Недостатки — брызгоунос и сопутствующие ему потери ценной жидкости; потери возможны и в результате ее испарения в газовые пузыри, если жидкость обладает достаточно высокой летучестью.

Циркуляционное перемешивание

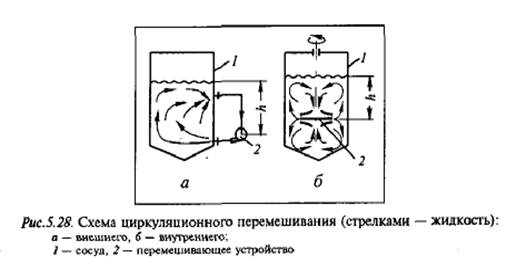

Циркуляционное перемешивание осуществляется с помощью насосов (как правило, центробежных либо пропеллерных), расположенных вне или внутри объема перемешиваемой жидкообразной среды — жидкости, суспензии, эмульсии и т.п. В первом случае циркуляция именуется внешней, во втором — внутренней.

Схема внешнего циркуляционного перемешивания представлена на рис. 3 а. Жидкость, находящаяся в сосуде /, забирается внешним насосом 2 и

Puc.S.28. Схема циркуляционного перемешивания (стрелками — жидкость):

а — внешнего, 6 — внутреннего; / — сосуд» 2 — перемешивающее устройство

возвращается в тот же рабочий объем в сосуде. Схема внутренней циркуляции представлена на рнс.3,6. Побудитель здесь чаше всего — сидящее на валу рабочее колесо центробежного насоса без корпуса с двухсторонним (сверху и снизу) всасыванием; электродвигатель (на схеме не показан), приводящий в движение вал с рабочим колесом, размещается на крышке сосуда. Жидкость засасывается в рабочее колесо по оси и выбрасывается по его периферии, вовлекая в движение весь рабочий объем жидкости. В обоих вариантах циркуляционного перемешивания многократное покачивание жидкостной среды через рабочий объем приводит к выравниванию свойств этой среды в различных его точках.

Необходимая производительность насоса V определяется приемлемым качеством перемешивания.

Характерная особенность используемых для циркуляционного перемешивания центробежных и пропеллерных насосов — сильная зависимость мощности от частоты вращения: N ~ п3. Поэтому приходится поддерживать достаточно высокие частоты вращения п, что приводит к весьма большим затратам энергии N. В случае перемешивания вязких жидкостей и густых суспензий затраты энергии существенно возрастают. Это приводит к заметному удорожанию циркуляционного перемешивания.

Перемешивании паст и сыпучих материалов

Смешение пастообразных (тестообразных) и сыпучих материалов широко используется в химической и близких отраслях промышленности. Процесс смешения проводится периодически (стадии загрузки материала, перемешивания и выгрузки) или непрерывно. В ряде случаев смешение совмещают с измельчением твердых компонентов. Корпус смесителя может быть подвижным и неподвижным; в последнем случае перемешивание осуществляется подвижными рабочими органами, перемещающимися внутри корпуса.

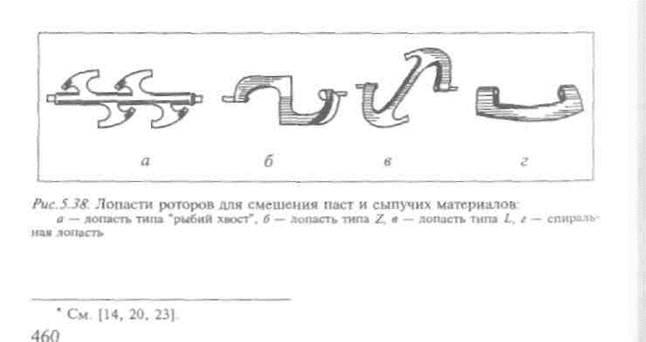

В качестве примера можно привести роторный смеситель,представляющий собой горизонтальный (иногда несколько наклоненный) барабан, внутри которого с одинаковыми или разными скоростями в противоположных направлениях (по и против часовой стрелки) вращается пара роторов на горизонтально расположенных валах. На рис.4 показаны роторы различной формы.

Расчет смесителей для паст и сыпучих материалов (качество и время перемешивания, параметры работы, расходы энергии) в основном базируется на эмпирических рекомендациях, представляемых в виде таблиц, реже — формул.