Федеральное государственное бюджетное образовательное

Учреждение высшего образования «Московский авиационный

Институт (национальный исследовательский университет)»

Институт №12 – «Аэрокосмические наукоемкие технологии и

производства»

Кафедра «Радиоэлектроника, телекоммуникации и нанотехнологии»

Дисциплина: «Физико-химические нанотехнологии и технологии электронных средств»

«Разработка технологического процесса создания

Заданного рельефа на поверхности

Полупроводников и других материалов

Электронной техники»

Выполнил: Фролова Е.М.

Т20-106Б-17

Проверил: проф., д.т.н. Елинсон В.М.

Москва 2018г

Содержание

Исходные данные. 3

Свойства материала, области применения и получения диоксида кремния. 4

Расчет анизотропии процесса травления. 7

Реактивно ионно-лучевое травление(РИЛ) 8

Разработка конструкции маски, расчет основных параметров. 10

Технологический процесс. 13

Общее время процесса. 13

Список литературы.. 15

Исходные данные

Материал рабочего слоя SiO2

Ширина канавки L=0,3

Глубина канавки d=0,7

Уход размеров (2δ)=10%

Свойства материала, области применения и получения

Диоксид кремния (кремнезём, SiO2; лат. silica) — оксид кремния(IV)

Кристаллический диоксид кремния SiO2 находится главным образом в виде минерала кварца. Прозрачные, бесцветные кристаллы кварца, имеющие форму шестигранных призм с шестигранными пирамидами на концах, называются горным хрусталем.

Химические свойства

· Относится к группе кислотных оксидов.

· При нагревании взаимодействует с основными оксидами и щелочами.

· Реагирует с плавиковой кислотой.

· SiO2 относится к группе стеклообразующих оксидов, то есть склонен к образованию переохлажденного расплава — стекла.

· Диэлектрик (электрический ток не проводит, если не имеет примесей и не нагревается).

· Реагирует SiO2 с фтористоводородной кислотой, образуя кремнефтористоводородную кислоту.

· При 250-4000С взаимодействует с газообразным HF, F2 (давая SiF4), при 200-2500С - с NH4HF2.

· В смеси с углем SiO2 реагирует с хлором при нагревании, образуя SiCl4.

· Аморфный кремнезем SiO2 медленно растворяется в водных растворах щелочей, Na2CO3 (давая силикаты) и в NH4F (образуя фторосиликаты), скорость растворения увеличивается при повышении давления и температуры.

· При нагревании смесей порошкообразного диоксида кремния с различными оксидами образуются силикаты, при сплавлении с Na2CO3 и Na2SO4 – водорастворимый силикат натрия (растворимое стекло).

· Кремний не растворяется ни в одном растворителе, кроме расплавленных металлов.

· При медленном охлаждении раствора кремния в цинке или в алюминии кремний выделяется в виде хорошо образованных кристаллов октаэдрической формы.

· Кремний проявляет полупроводниковые свойства.

Получение

Натуральный диоксид кремния в виде песка используется там, где не требуется высокая чистота материала.

Синтетический диоксид кремния получают нагреванием кремния до температуры +400…+500 °C в атмосфере кислорода, при этом кремний окисляется до диоксида SiO2.

Получают диоксид кремния действием кислот (серной, соляной) на силикат натрия. Частицы диоксида кремния, образующиеся в кислородно-водородном пламени или плазме, осаждаются, давая массивные кварцевые стекла или слои заготовок волоконных световодов.

Применяется окисление поверхности монокристаллического кремния с образованием гетероструктур (в производстве интегральных схем). Используется спекание мелкодисперсного диоксида кремния в кварцевую керамику.

Для получения больших количеств элементарного кремния обычно используется проводимая в электрической печи реакция

SiO2 + 2C = 2CO + Si

Что дает продукт не выше 99%-ной чистоты. Такой кремний иногда применяется для выделения свободных металлов из их окислов (силикатотермия). При этом образуется бурый порошок аморфного кремния.

Применение

Аморфный непористый диоксид кремния применяется в пищевой промышленности в качестве вспомогательного вещества E551, препятствующего слёживанию и комкованию, в парафармацевтике (зубные пасты), в фармацевтической промышленности в качестве вспомогательного вещества (внесён в большинство фармакопей), для стабилизации суспензий и линиментов, в качестве загустителя мазевых основ, наполнителя таблеток и суппозиториев. Он входит в состав композиции пломбировочных материалов, снижает гигроскопичность сухих экстрактов, замедляет выход БАВ из различных лекарственных форм; в качестве пищевых добавок и сорбента, а также матриц для создания лекарственных форм с заданными свойствами – т.к. нет кристаллической структуры (аморфен) – безопасен, а также в качестве пищевой добавки или лекарственного препарата в качестве энтеросорбента Полисорб МП с широким спектром применения с учетом высокой удельной поверхности сорбции (в интервале 300-400 м²) на 1 г основного вещества.

Диоксид кремния применяют в производстве стекла, керамики, абразивов, бетонных изделий, для получения кремния, как наполнитель в производстве резин, при производстве кремнезёмистых огнеупоров, в хроматографии и др. Кристаллы кварца обладают пьезоэлектрическими свойствами и поэтому используются в радиотехнике, ультразвуковых установках, в зажигалках.

Искусственно полученные плёнки диоксида кремния используются в качестве изолятора при производстве микросхем и других электронных компонентов. В микроэлектронике диоксид кремния является одним из основных материалов. Его применяют в качестве изолирующего слоя, а также в качестве защитного покрытия. Получают в виде тонких плёнок термическим окислением кремния, химическим осаждением из газовой фазы, магнетронным распылением.

Синтетический диоксид кремния и горный хрусталь являются сырьем для производства монокристаллов кварца, кварцевого стекла, керамики и кварцевых волокон. Кварцевое стекло и керамика – конструкционный материал в авиационной промышленности, в оптике (для входных окон оптических приборов УФ и ИК диапазонов), в электронике (линии задержки) и др. Кварцевые волокна используют для создания волоконно-оптических (световодных) линий связи и систем передачи информации.

Свойства плёнки двуокиси кремния

· Двуокись кремния широко используется в технологии ИМС: для создания масок, используемых при проведении локальных технологических процессов, формирования подзатворного диэлектрика в МДП-структурах, создания изолирующих слоев и др.

· Применение пленки SiO2 в качестве маски при диффузии примесей основано на том, что коэффициент диффузии ряда примесей (P, B, As, Sb и др.) в ней значительно меньше, чем в кремнии. При ионном легировании маскирующие свойства пленки SiO2 основано на том, что длина пробега ионов в пленке меньше ее толщины.

· Пленка SiO2 прозрачна, имеет блестящую стеклянную поверхность и при толщине в десятые доли микрометра окрашена вследствие интерференции света, отраженного от ее поверхности и поверхности кремния.

· Двуокись кремния и кремний имеют близкие значения температурного коэффициента расширения (ТКР), благодаря этому при изменениях температуры не происходит механических повреждений пленки.

· Диэлектрическая проницаемость двуокиси кремния SiO2 составляет 0,3 пФ/см, а электрическая прочность – 600 В/мкм.

· Термическое окисление проводится в эпитаксиальных или диффузионных установках: над поверхностью пластин пропускают газ-окислитель: кислород, водяной пар или их смесь (влажный кислород) при температуре 1000 – 1300 ℃.

· Скорость роста пленки в зависимости от температуры и содержания водяного пара в смеси может изменяться в пределах 0,05 – 1 мкм/час. Окисление в сухом кислороде характеризуется минимальной скоростью роста, однако такая пленка имеет высокое качество. На порядок более высокую скорость окисления можно получить в водяном паре: при температуре 1000 ℃ пленка толщиной в 1 мкм вырастает за 10 мин. Недостатком такой пленки является пористость и дефектность. Компромиссное решение дает комбинированный процесс – окисление во влажном кислороде, изменяя соотношение между кислородом и водяным паром, можно в широких пределах регулировать скорость окисления.

· Обычно окисление проводится по схеме «сухой - влажный – сухой» кислород.

· Во многих схемах пленки SiO2 выращивают локально. Для этого используется маска из нитрида кремния Si3N4 – рис. 1. Двуокись кремния растет вверх, вниз и в боковых направлениях (под маску) с одинаковой скоростью – рис. 1б. Прорастание SiO2 вглубь кристалла дает возможность использовать его для изоляции соседних слоев. Например, если после окисления p-Si удалить маску из нитрида кремния и провести неглубокое легирование донорами, то получатся изолированные друг от друга слои n-типа – рис. 1в. Рост двуокиси в боковом направлении обуславливает характерную заостренную форму на краях, препятствующую получению малых расстояний между соседними изолированными областями, а рост вверх приводит к неровностям поверхности. Для получения ровной поверхности перед окислением вытравливают в кремнии канавки глубиной в половину толщины двуокиси кремния, используя ту же маску Si3N4.

| Рис.2 |

Расчет анизотропии процесса травления

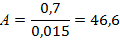

Анизотропия процесса травления  , где

, где

А- Анизотропия, d – глубина канавки, ⸹ - односторонний уход размеров.

Односторонний уход размеров  , следовательно

, следовательно

Так как значение анизотропии А=46,6 > 30, то в качестве метода получения рельефа выбираем процесс реактивного ионно-лучевого травления(РИЛТ).

Реактивное ионно-лучевое травление (РИЛТ)

РИЛТ называется процесс, при котором обрабатываемый материал вынесен из зоны плазмы, находится в вакууме и подвергается действию пучка ускоренных ионов химически активного газа. В процессах перезарядки, диссоциации и нейтрализации в пучке и на поверхности обрабатываемого материала эти ионы могут образовывать нейтральные ХАЧ и производить химическое травление. Таким образом, по сравнению с ИЛТ, РИЛТ использует как физическое, так и химическое взаимодействие ионов с поверхностью, что позволяет достигать более высоких скоростей процесса.

Процессы РИЛТ обычно реализуются в системах с автономными ионными источниками, которые можно разделить на три большие группы:

1. электростатические источники ионов, в которых ионный пучок формируется с помощью электростатической ионно-оптической системы. На выходе из нее осуществляется компенсация объемного заряда ионного пучка при инжекции в него электронов из термокатода;

2. плазменные ускорители, которые сразу создают пучок ионов с компенсированным объемным зарядом;

3. многопучковые ионные источники с наложением магнитного поля (источники Кауфмана).

Наличие химической составляющей в механизме РИЛТ приводит к тому, что, кроме энергетических характеристик ионного пучка, скорость процесса становится чувствительной и к составу пучка - этот параметр определяет качественный и количественный состав образующихся нейтральных ХАЧ. Достоинством источников Кауфмана является возможность регулирования состава ионного пучка в достаточно широких пределах при изменении величины индукции магнитного поля.

Основными параметрами, определяющими скорость РИЛТ, количественно являются: плотность пучка, угол падения пучка на подложку, масса и энергия бомбардирующих частиц и степень их химической активности по отношению к обрабатываемому материалу (тип рабочего газа и его давление), степень легирования материала и тип легирующей примеси. Практически скорость РИЛТ лимитируется мощностью, рассеиваемой на подложке, поскольку стойкость органических резистивных масок при достижении температуры 100 – 120 оС значительно снижается. Поэтому, хотя плотность мощности известных источников ионов составляет 10-8 – 103 Вт/см2, предельная плотность мощности для образцов, расположенных на неохлаждаемом подложкодержателе, не должна превышать 0.05 Вт/см2, а для образцов на водоохлаждаемом подложкодержателе - 0.5 Вт/см2.

С увеличением энергии ионов скорость РИЛТ сначала возрастает, однако при энергиях порядка 1000 эВ выходит на насыщение или снижается. Это связано как со снижением вклада химического взаимодействия, так и с тем, что при высоких энергиях начинают проявляться эффекты имплантации ионов. Зависимость скорости РИЛТ от плотности ионного тока определяется многими факторами: видом рабочего газа, адгезионной способностью поверхности, характеристиками источника ионов, и поэтому однозначно охарактеризовать вид данной зависимости практически невозможно. Для многих материалов при увеличении плотности ионного тока наблюдается линейное возрастание скорости РИЛТ, однако для некоторых систем появляется тенденция к насыщению. При повышении давления отмечается увеличение скорости РИЛТ, поскольку при этом, наряду с небольшим ослаблением физического компонента, резко повышается плотность нейтральных ХАЧ и, как следствие, усиливается химический компонент РИЛТ.

Существенное влияние на скорость РИЛТ оказывает вид активного газа, подаваемого в ионный источник. Кроме самого активного газа, определенное влияние на скорость процесса оказывают содержащиеся в нем примеси, и особенно – кислород. При увеличении парциального давления кислорода в 3 – 4 раза скорость РИЛТ алюминия снижается практически на порядок. Причина этому – восстановление оксидной пленки на поверхности алюминия и, как следствие, снижение скорости химического взаимодействия.

Значительное увеличение скорости РИЛТ наблюдается при уменьшении расстояния от ионного источника до обрабатываемой поверхности. Очевидно, это связано с характеристиками диффузионного транспорта ХАЧ.

Процесс РИЛТ более точно воспроизводит профиль элементов субмикронных размеров, чем процесс ИЛТ. Кроме того, при РИЛТ значительно уменьшены эффекты переосаждения материала, которые также приводят к искажению профилей травления элементов при ионно-лучевом травлении, особенно в случае субмикронных размеров. Высокий показатель анизотропии травления РИЛТ (L = 10 - 100) позволяет получать в слоях рабочих материалов элементы субмикронных размеров, вплоть до 0,1 мкм. Из вакуумно-плазменных процессов травления только процессы ионно-лучевого травления обладают такой же разрешающей способностью. Однако процессы реактивного ионно-лучевого травления имеют по сравнению с ними следующие преимущества:

Более низкие энергии ионов (0.1 - 0.5 кэВ вместо 0.5 -2.0 кэВ) позволяют проводить травление любых материалов через органические резистивные маски, тогда как в процессах ИЛТ часто необходимо использовать дополнительные неорганические маски. Кроме того, при РИЛТ уменьшаются радиационные повреждения поверхностных слоев обрабатываемых материалов.

Более высокая селективность травления материалов (5 - 10 вместо 2 - 5) позволяет проводить травление пленок материалов на тонких подслоях без повреждения последних.

Уменьшение эффектов переосаждения удаляемого материала и благоприятная угловая зависимость скорости травления позволяет более воспроизводимо получать как профили, так и линейные размеры элементов субмикронных размеров.

Энергетическая ионная бомбардировка обрабатываемой поверхности при РИЛТ может изменять электрофизические параметры МДП - структур. Однако травление со снижением мощности разряда в ионном источнике в конце цикла травления позволяет избавиться от этого недостатка. Поверхность обрабатываемого материала при РИЛТ может загрязняться материалами элементов ионного источника, подложкодержателя и нелетучими компонентами рабочего газа. Однако правильным выбором состава рабочего газа и материалов элементов источника и подложкодержателя можно полностью или частично решить и эту проблему. Таким образом, в настоящее время процессы РИЛТ являются наиболее перспективными для изготовления ИМС с элементами субмикронных размеров.

Разработка конструкции маски, расчет основных параметров

| ПММА | |

| SiO2 | |

| |

| SiO2 |

Экспонируемый слой ПММА

Толщина экспонируемого слоя ПММА = 0,07 мкм (70 нм)

Исходя из таблицы 1: селективность равна 4, а значит:

Скорость травления, при травлении рабочего слоя =  = 56/4 = 14 нм/мин

= 56/4 = 14 нм/мин

Барьерный слой SiO2

Барьерный слой SiO2

| Таблица 1. (У.Моро «Микроллитография» стр.975) |

Травление осуществляется с помощью CF4-H2 (Тетрафторид углерода- 65%, H- 35%; расход 28  ; давление 4,5 Па)

; давление 4,5 Па)

Толщина барьерного слоя SiO2 = 0, 2 мкм (200 нм)

Селективность R=  = 4

= 4

| Рис.4 (Н.Айнспрук и Д.Браун «Плазменная технология в производстве СБИС» стр.335) |

Из рисунка 4: скорость травления SiO2 при энергии ионов 600 эВ = 35 нм/мин

Время травления = 5,7 мин

Основной слой Si

Толщина основного слоя Si =1 мкм (1000нм)

| Таблица 3. (У.Моро «Микроллитография» стр.976) |

Травление осуществляется с помощью CHCl2F (фтордихлорметан)

Из таблицы 3: скорость травления = 41 нм/м

Время травления = 24,3 мин

Давление 1,86 Па

Рабочий слой SiO2

Толщина рабочего слоя SiО2 = 0,9 мкм (900нм)

| Таблица 4. (У.Моро «Микроллитография» стр.976) |

Травление осуществляется с помощью С2F6 (Гексафторэтан)

Давление 0,28Па.

| Рис. 5. Зависимость скорости травления Si02 (1), Si (2), фоторезиста FBM (3), электронорезиста ПММА (4) и AZ-1350J (5) от ускоряющего напряжения: а) ионный пучок экстрагирован из плазмы СВЧ разряда в C2F6 при р - 0,28 Па, W - 200 Вт (https://poisk-ru.ru/s6538t1.html) |

Селективность из таблицы 4: R=

Селективность из таблицы 4: R=  = 5

= 5

Скорость травления рабочего слоя SiO2 из рисунка 5 = 2 нм/c = 120 нм/мин

Время травления = 7,5 мин

Технологический процесс

1. Очистка подложки

2. Нанесение основного слоя Si

3. Нанесение барьерного слоя Si02

4. Нанесение экспонируемого слоя ПММА

5. Сушка резиста

6. Экспонирование резиста ПММА

7. Проявление резиста ПММА

8. Задубливание резиста ПММА

9. Травление барьерного слоя Si02

10. Травление основного слоя Si

11. Травление рабочего слоя Si02

12. Удаление резиста ПММА

Общее время процесса

Время откачки

Время откачки составляет: t=  *ln

*ln  *F, где

*F, где

t – время откачки, часы

V – объем откачиваемой емкости,

S – производительность насоса,

Pa – уровень начального вакуума, мбар

Pe – уровень необходимого вакуума в емкости, мбар

F – коэффициент кривой откачки

Время откачки до 4,5Па.

=

=  * ln

* ln  *1,75 = 0,07 = 4,2 мин

*1,75 = 0,07 = 4,2 мин

Время откачки до 1,86 Па

=

=  * ln

* ln  *3= 0,13ч = 7,9 мин

*3= 0,13ч = 7,9 мин

Время откачки до 0,28Па

=

=  *ln

*ln  *3,5 = 0,18ч = 10,8 мин

*3,5 = 0,18ч = 10,8 мин

Время удаления ПММА

Скорость удаления ПММА ионами аргона по таблице 4 = 84 нм/мин

Скорость удаления ПММА ионами аргона по таблице 4 = 84 нм/мин

Удаление ПММА составляет:

| Таблица 5. (У.Моро «Микроллитография» стр.961) |

=

=  0,8 мин

0,8 мин

Общее время

Время нагрева оборудования  = 40 мин.

= 40 мин.

Время загрузки  = 1мин;

= 1мин;

Время выгрузки  = 1мин.

= 1мин.

=

=  +

+  +

+  +

+  +

+  +

+  +

+  +

+  +

+  +

+

=40 + 5,7 + 4,2 + 24,3 + 7,9 + 7,5 + 9,8 + 0,8 + 1 + 1= 102,2 мин.

=40 + 5,7 + 4,2 + 24,3 + 7,9 + 7,5 + 9,8 + 0,8 + 1 + 1= 102,2 мин.

Список литературы

1) https://mati-himia.3dn.ru/publ/binarnye_khimicheskie_soedinenija/o_si/3-1-0-871

2) https://helpiks.org/6-38877.html

3) https://www.bars-barinov.narod.ru/plazm/glava4/09.htm

4) https://poisk-ru.ru/s6538t1.html

5) https://journals.ioffe.ru/articles/viewPDF/40883

6) У.Моро «Миколлитография»

7) Н.Айнспрук и Д.Браун «Плазменная технология в производстве СБИС»