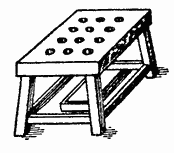

Верстак для лужения(рис. 2) - На верстаке выполняют горячее лужение растиранием и все вспомогательные работы по лужению.

Рисунок1.2 Верстак для лужения

Каркас верстака изготовляют, как правило, деревянным, а столешницу (крышку верстака) из деревянных досок толщиной 40—50 мм либо из листовой стали толщиной 3—5 мм. Столешницу, изготовленную из деревянных досок, покрывают сверху кровельным железом. В столешнице, изготовленной как из листовой стали, так и из деревянных досок, сверлят отверстия для стока жидкостей. Внизу под столешницей укрепляют металлическую ванну, в которую набирается стекающая сверху со столешницы жидкость. Металлическая ванна верстака соединена с трубопроводом для вывода жидкости. Высота верстака 800—900 мм, длина 1200— 1500 мм, ширина 750—800 мм.

Ванны для обезжиривания. Для обезжиривания поверхности изделий, подвергаемых лужению, применяют ванны разных конструкций и размеров. Выбор ванн зависит от того, каким способом осуществляют лужение. Наиболее простыми ваннами для горячего лужения являются металлические ванны и котлы с крышками. Эти ванны и котлы предназначаются для обезжиривания поверхности изделий при использовании различных растворителей (керосина и др.). Ванны и котлы содержат в чистоте, для чего регулярно очищают от загрязнений. Поверхности изделий обезжиривают химическим и электрохимическим способами в металлических ваннах, снабженных змеевиками для нагрева находящихся в них растворов. Эти ванны имеют такую же конструкцию и размеры, как и ванны, применяемые для травления металлов.

Ванны для холодного и горячего промывания изделий. Промывание поверхности изделий в холодной и горячей воде осуществляют два раза: в начале и в конце лужения. Промывание поверхности изделий выполняют в металлических и деревянных ваннах. Во время работы ванн вода из водопроводной сети непрерывно подается в них для холодного и горячего промывания.

Внутренние габаритные размеры ванн для холодного и горячего промывания: длина от 500 до 6000 мм, ширина от 400 до 1200 мм, высота от 500 до 1600 мм. Объем ванн от 80 до 7500 л.

Ванны для гальванического лужения в кислых и щелочных электролитах. Гальваническое лужение в кислых электролитах осуществляют в стационарных ваннах или во вращающихся ваннах-колоколах.

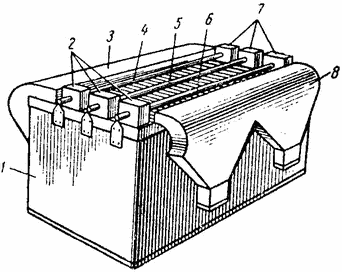

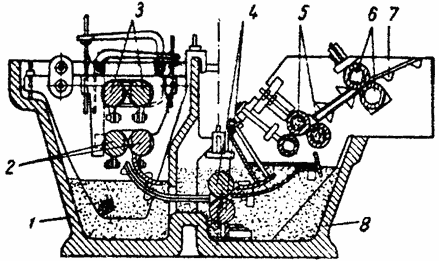

Стационарная ванна (рис 3) для лужения в кислых электролитах состоит из стального корпуса 1, футеровки 2, змеевика 3, штангодержателей 5 и 6, двух анодных штанг 4 и 8, катодной штанги 7. Корпус ванны изготовляют из листовой стали толщиной 4—7 мм. Ванны футеруют винипластом, полихлорвиниловым пластиком, резиной или другими кислотоупорными материалами.

Рис 3

Рис 3

Изделия, подлежащие гальваническому лужению в кислых электролитах, подвешивают на катодную штангу, а на анодные штанги подвешивают оловянные аноды в форме пластин. Корпуса наиболее распространенных стационарных ванн для лужения в кислых электролитах имеют следующие размеры: длина А 600, 800, 1000, 1200, 1500, 1800, 2000 мм; ширина Б соответственно 500, 600, 700, 800, 800, 800, 800 мм; высота В соответственно 700, 700, 700, 800, 800, 800, 800 мм.

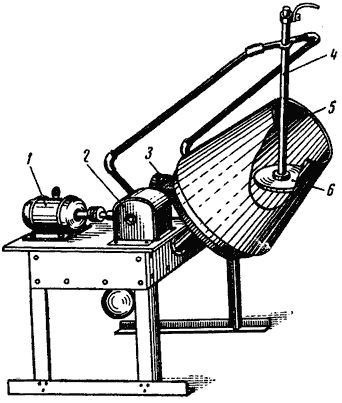

Небольшие изделия лудят гальваническим способом в кислых электролитах в ваннах колокольного типа (рис. 4). Корпус 5 ванны изготовлен из листовой стали. Внутри корпус покрывают резиной или термопластиком. Катодом ванны служат медные контактные пластины, уложенные на ее дне. Анодная пластина 6 вводится в ванну при помощи штанги 4. При пуске электродвигателя 1 приводятся в действие редуктор 2 и зубчатое зацепление 3, в результате этого ванна получает вращение вокруг своей оси.

Рис 4

Рис 4

Ванны для гальванического лужения в щелочных электролитах по конструкции несколько отличаются от ванн, используемых для лужения в кислых электролитах. Эти ванны (рис. 4) состоят из стального корпуса 1, вентиляционных бортовых кожухов 3 и 8, штангодержателей 2 и 7, анодных и катодных штанг 4, 5 и 6. Внутреннюю часть у этих ванн не облицовывают химически стойкими материалами.

Рис 4

Рис 4

Корпуса таких ванн имеют следующие размеры (мм): длина от 600 до 6000, ширина от 500 до 1000, высота от 700 до 1600.

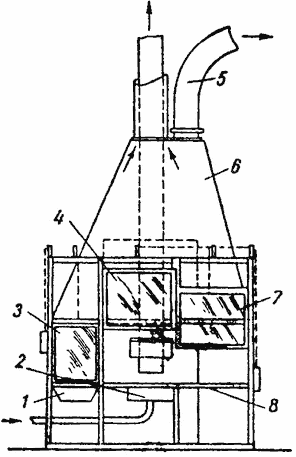

Комбинированная лудильная установка. Эта установка имеет травильный бак 1 (рис. 5), горн 2 и рабочий стол 8, которые расположены в ряд на одном уровне. Все устройство над баком, горном и рабочим столом закрыто общим кожухом 6. Установка с боков остеклена. В передней части установки имеются три остекленные дверки 3, 4 и 7, которые могут перемещаться вверх и вниз. Кроме естественной вытяжки, кожух снабжен также принудительной вытяжкой, осуществляемой через трубу 5.

Рис 5

Рис 5

Лудильный аппарат. Этот аппарат (рис. 6) имеет две соединенные между собой ванны 1 и 8. Ванна 8 служит для предварительного лужения, ванна 1 — для окончательного. Обе ванны установлены над нагревательными камерами и заполняются расплавленным оловом. В ванну 1, кроме расплавленного олова, налит жир или пальмовое масло. Толщина слоя этих веществ составляет 10—15 мм.

Рис 6

Рис 6

В верхней части ванны 8 установлена железная рамка 7, в которую заливают флюс — хлористый цинк. Флюс легче олова и поэтому располагается над расплавленным оловом. В ванне 8 находятся три пары вальцев 6, 5 и 4,во второй ванне — две пары вальцев 2 и 3, причем верхние две пары вальцев 3 вращаются в животном жире или пальмовом масле, а нижние две пары 2 — в расплавленном олове.

При лужении листовой металл пропускается через железную рамку 7, затем, пройдя через вальцы 6, 5 и 4, он поступает в ванну 1, где проходит через вальцы 2 и 3, после чего выходит из аппарата облуженным.

Склеивание металла

При клеевом соединении клей сцепляется с поверхностями стыка металлических деталей (адгезия)

Для склеивания металлов применяются специальные клеи и клейкие ленты (скотчи). К их числу относятся:

1) высокопрочные клейкие ленты марки 3M VHB, которые на 100 % состоят из акрилатного клея закрытоячеистой структуры и обеспечивают склеивание, при котором отсутствуют внутренние напряжения. Эти ленты устойчивы к воздействию высоких температур, погодных условий и ультрафиолетового излучения. Они обладают хорошим мгновенным схватыванием и высокой адаптируемостью к склеиваемым поверхностям.

На протяжение уже более чем 30 лет высокопрочные клейкие ленты применяются в автомобильной, авиационной, мебельной и электронной промышленности, а также в судостроении и изготовлении металлоконструкций.

2) Двухкомпонентные клеи, которые обеспечивают структурное замыкание поверхностей стыка и позволяют склеивать металлы и другие материалы. При этом различия клеёв по периоду жизнеспособности, вязкости и составу способствуют их широкому применению в самых разных областях промышленности и производства металлоконструкций. В электронной промышленности применяются некорродирующие типы 2-компонентных клеёв для склеивания элементов из меди или латуни.

3) Силиконовые клеи, которые близки к металлам по своей теплопроводности. Так, существуют теплопроводные и некорродирующие силиконовые клеи, например, для склеивания элементов из меди и её сплавов в чувствительных электрических и электронных устройствах, а такжесиликоновые клеи для использования в высокотемпературной среде (до +300° C).

По сравнению с механическими соединениями применение 2-компонентных клеёв и высокопрочных клейких лент во многих случаях имеет следующие определяющие преимущества:

а) более высокая дизайнерская свобода благодаря незаметности клеевого соединения;

б) снижение до минимума риска коррозии за счет отсутствия повреждения материала вследствие выполнения крепежных отверстий;

в) равномерное распределение внутренних напряжений за счет снижения точечной нагрузки;

г) экономия веса;

д) функция уплотнения, благодаря которой предотвращается проникновение грязи и воды внутрь стыка.