Тема: Организация рабочего места фрезеровщика.

Режимы резания и охлаждения при фрезеровании

задание: написать конспект в тетради

12.12.2020 г.

Под рабочим местом подразумевается определенный участок производственной площади, на котором размещаются станок и другие устройства, необходимые для выполнения работы.

Рабочее место должно быть организовано так, чтобы фрезеровщику не требовалось делать лишних движений, которые, кроме непроизводительной потери времени, вызывают дополнительную утомляемость.

Большое значение имеет расположение предметов на рабочем месте: все, что рабочий берет правой рукой, должно находиться справа, а предметы, которые берутся левой рукой, — слева; все, что чаще требуется, должно быть ближе. Каждый употребляемый предмет должен иметь свое постоянное место. Это создает привычные движения и автоматизм в работе, исключает потерю времени на поиски предмета.

На рабочем месте, кроме станка, должны быть установлены: инструментальная тумбочка для хранения небольших приспособлений, инструментов, обтирочных и смазочных материалов и других предметов постоянного пользования; подставка или тележка с ящиками для заготовок и готовых деталей; деревянная решетка для защиты ног фрезеровщика от стружки и сырости. Кроме того, рабочее место должно быть оснащено грузоподъемным устройством — монорельсом или поворотной консолью с электротельфером.

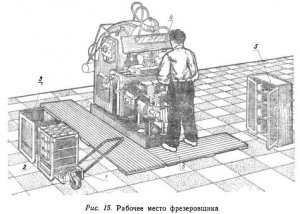

Организация рабочего места зависит от характера выполняемых работ, габаритов обрабатываемых деталей. Тем не менее можно рекомендовать типовую планировку рабочего места (рис. 15), которая наиболее удобна при выполнении универсальных работ.

Слева от рабочего, примерно на расстоянии вытянутой руки, находится тележка 1 с ящиками 2 и 3 для готовых деталей и заготовок; справа на таком же расстоянии устанавливается инструментальная тумбочка 5. Перед станком на полу лежит деревянная решетка 6. Рабочая зона станка закрывается защитным экраном 4 подъемного типа.

При обработке мелких деталей небольшие ящики для заготовок и готовых деталей целесообразно располагать непосредственно на столе станка по обе стороны от зажимного приспособления.

Крупные приспособления постоянного пользования (тиски, делительная головка, поворотные плиты и столы) должны храниться в непосредственной близости от станка на специальных стеллажах.

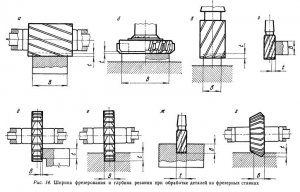

Режим резания. Для обработки деталей фрезерный станок настраивают на определенный режим резания, который состоит из четырех элементов (рис. 13): ширины фрезерования В, глубины резания t, подачи s и скорости резания v.

Шириной фрезерования В считается ширина поверхности, обрабатываемой за один проход заготовки относительно фрезы (мм).

Глубиной резания t называется толщина слоя металла, срезаемого за один проход заготовки относительно фрезы (мм).

Для всех видов фрезерных работ ширина фрезерования измеряется вдоль оси фрезы, а глубина резания — в радиальном направлении (рис. 14, а, г, д, е, ж, з), за исключением обработки плоскостей торцовыми и концевыми фрезами, когда их ось перпендикулярна обрабатываемой поверхности (см. рис. 14, б, в)

Подачей s называется путь, проходимый заготовкой относительно фрезы в единицу времени. Различают три вида подач: на зуб, на оборот и минутную.

Подача на зуб sz — это путь перемещения заготовки за время поворота фрезы на один зуб (мм/зуб).

Подачей на оборот so является путь перемещения заготовки за время поворота фрезы на один оборот (мм/об).

Минутной подачей sм называют путь перемещения заготовки за одну минуту (мм/мин).

Зависимости указанных подач выражаются формулами:

где z — число зубьев фрезы; n — частота вращения фрезы в минуту, об/мин.

Скоростью резания v называется путь, проходимый наиболее удаленной от оси вращения точкой режущей кромки фрезы в минуту. В технике скорость резания принято измерять в метрах в минуту (м/мин).

Формула для расчета скорости резания в данных условиях работы фрезы может быть выведена из следующих рассуждений.

За каждый оборот точка режущей кромки фрезы диаметром D (мм) совершит путь, равный длине окружности пD (мм). За п оборотов в минуту этот путь будет равен пDn(мм/мин). Для перевода размерности скорости резания в метры в минуту полученное выражение делится на 1000. После этого формула скорости резания примет окончательный вид:

где п — число, равное 3,14.

Сокращая постоянные числа я и 1000, можно получить упрощенную формулу, вполне достаточную для практических целей:

Если по известной скорости резания требуется определить частоту вращения фрезы, пользуются зависимостями, полученными из формул (3) и (4):

Охлаждение и смазка при резании. Для уменьшения износа фрезы вследствие высокой температуры нагрева и трения в процессе резания рекомендуется применять смазывающе-охлаждающие жидкости (СОЖ). Для этой цели наиболее часто используются эмульсии, представляющие собой 5...10% раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ эмульсии наряду с хорошим охлаждением оказывают также смазывающее действие.

При общепринятом способе охлаждения поливом жидкость подводится к фрезе сверху или сбоку плоской непрерывной струей. Подавать ее следует одновременно с началом резания при среднем расходе жидкости 10...20 л/мин. Такой способ охлаждения рекомендуется применять при обработке сталей и цветных металлов быстрорежущими фрезами.

Для расширения области использования СОЖ, включая фрезерование чугуна и обработку деталей твердосплавными фрезами, жидкость подают в зону резания в распыленном состоянии с помощью инжекторной установки. Выходя из сопла, струя воздушножидкостной смеси, расширяясь, охлаждается и, соприкасаясь с нагретыми зубьями фрезы, интенсивно испаряется. Такой способ охлаждения позволяет намного сократить расход СОЖ на резание и значительно повысить общую продолжительность работы фрезы. В качестве СОЖ для быстрорежущих фрез рекомендуется применять 1,5%-ую эмульсию, для твердосплавных — индустриальное масло марки И-20А.