Деталь «Блок шестерён» имеет невысокие требования по точности и шероховатости обрабатываемых поверхностей. Некоторые поверхности обрабатываются по четырнадцатому квалитету точности.

Деталь является технологичной, так как:

. Ко всем поверхностям обеспечивается свободный доступ инструмента.

. Деталь имеет небольшое число точных размеров.

. Заготовка максимально приближена к форме и размерам готовой детали.

. Допускается применение высокопроизводительных режимов обработки.

. Очень точных размеров нет, кроме: Ç36Н7(+0,025) и Ç80h9(-0,074), Ç168h7(-0,040) и др.

Деталь можно получить штамповкой, поэтому конфигурация наружного контура не вызывает трудностей при получении заготовки.

С точки зрения механической обработки деталь можно описать следующим образом. Конструкция детали допускает ее обработку на проход, ни что не мешает данному виду обработки. Центральное отверстие в данной детали позволяет растачивать его насквозь. Имеется свободный доступ инструмента к обрабатываемым поверхностям. Глухие отверстия в детали отсутствуют.

Деталь предусматривает возможность обработки на универсальных станках, не представляет трудностей при базировании, что обусловлено наличием плоскостeй и отверстий.

Делается вывод, что с точки зрения точности и чистоты обрабатываемых поверхностей данной детали в основном не представляет значительных технологических трудностей.

Также для определения технологичности детали используют:

. Коэффициент точности, КТ

(1.3)

(1.3)

где КТЧ - коэффициент точности;

ТСР - средний квалитет точности поверхностей детали.

(1.4)

(1.4)

где Тi - квалитет точности;

ni - число поверхностей детали с данным квалитетом (таблица 1.2)

Таблица 1.2- Число поверхностей детали «Блок шестерён» с данным квалитетом

| Квалитет точности, Тi | ||||||

| Число поверхностей, ni |

Таким образом

. Коэффициент шероховатости, КШ

, (1.5)

, (1.5)

где КШ - коэффициент шероховатости,

RaСР - средняя шероховатость.

, (1.6)

, (1.6)

где Rai - параметр шероховатости поверхности детали;

mi - число поверхностей детали с одинаковым параметром шероховатости (таблица 1.3).

Таблица 1.3 - Число поверхностей детали «Блок шестерён» с данным классом шероховатости

| Параметр шероховатости Rai, мкм | 1,6 | 2,5 | 3,2 |

| Число поверхностей mi |

Таким образом:

,

,

.

.

Коэффициенты сравниваются с единицей. Чем ближе значения коэффициентов к единице, тем деталь технологичнее. Из вышеперечисленного можно сделать вывод, что деталь достаточно технологична.

1.3 Выбор вида заготовки и метода ее получения

Учитывая объём выпускаемой партии деталей 200 шт. наиболее эффективным видом заготовки в данном случае пруток. На выбор метода получения заготовки влияют: материал детали, её конструкция, тип производства, имеющееся оборудование, себестоимость, трудоёмкость. Исходя из технологических и экономических соображений, выбирается прутковая заготовка. Прежде всего, это обусловлено простой и симметричной формой детали, серийностью производства, а также материалом, из которого получают заготовку- Сталь 40Х ГОСТ 4543-71.

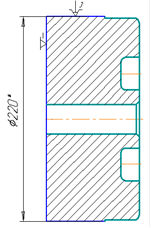

Эскиз заготовки приведен на рисунке 1.

Рисунок 1 Эскиз заготовки

Шероховатость поверхности большого значения иметь не будет, так как ответственные поверхности будут дополнительно подвергаться механической обработке. Рассчитывается себестоимость получения одной заготовки.

Себестоимость заготовки из прутка определяется:

, (1.8)

, (1.8)

где S - стоимость одной тонны сортового проката, S=64200 руб./т

Определяется стоимость заготовок на всю партию деталей:

, (1.9)

, (1.9)

где N - годовая программа выпуска изделий.

Чертеж заготовки представлен в графической части работы - ТПЖА 715000.216 02

Важным показателем метода получения заготовки является коэффициент использования материала Ки.м.:

, (1.10)

, (1.10)

где К и.м. - коэффициент использования материала. Ки.м. ³ 0,6,дет - масса детали,заг - масса заготовки,

,64> 0,6 - условие выполняется.

Обоснование выбора черновых и чистовых баз

При механической обработке заготовок на станках требуется определить положение детали (ориентирование относительно режущего инструмента и станка). Данная задача решается назначением соответствующих установочных баз. Установочные базы для механической обработки разделяются на черновые и чистовые:

· черновые установочные базы применяются на первой операции, когда деталь устанавливается на поверхности, полученные литьём или штамповкой. При этом учитывают правила:

1 черновые установочные базы должны быть использованы только один раз, обеспечивая получение чистовых баз;

в качестве черновой базы используется поверхность, которая остается в черном виде или с которой требуется снять минимальный равномерный припуск, имеющая наиболее точное расположение в заготовке относительно других поверхностей;

черновые базирующие поверхности должны иметь достаточные размеры для обеспечения устойчивой установки детали.

Анализируя вышеперечисленные правила, в качестве черновых баз используется наружная цилиндрическая поверхность ø220 и торец детали - эти поверхности в технологическом процессе используются один раз (операция 105 техпроцесса ТПЖА.02100.216).

Рисунок 2 - Черновые базы, используемые на первой операции

· чистовые установочные базы применяются для установки детали на всех последующих операциях. При этом учитывают правила:

1 в качестве установочной базы должны служить поверхности, от которых координируются размеры (принцип совмещения баз);

на всех операциях использовать одни и те же базовые поверхности (принцип постоянства баз);

в качестве чистовых установочных баз использовать только обработанные поверхности и желательно более точные, иметь достаточные размеры для обеспечения устойчивой установки детали.

Рисунок 3 - Чистовые базы, используемые на 110 операции

Рисунок 4 - Чистовые базы, используемые на 115 операции

Рисунок 5 - Чистовые базы, используемые на 120 операции

Рисунок 6 - Чистовые базы, используемые на 125 и 130 операциях

Рисунок 7 - Чистовые базы, используемые на 140 операции

План обработки поверхностей принятого технологического процесса обработки детали

При разработке технологического процесса механической обработки нужно выбрать из нескольких вариантов обработки один, обеспечивающий наиболее экономичное решение. Современные способы механической обработки и большое разнообразие станков позволяют создать различные варианты технологии, обеспечивающие изготовление деталей, полностью отвечающих требованию чертежа.

Принятый технологический процесс обработки детали «Блок шестерён» является наиболее оптимальным, так как позволяет с высокой производительностью и низкой себестоимости обрабатывать все необходимые поверхности детали с выполнением требований чертежа детали.

В данном случае при разработке технологического процесса из-за конструктивных особенностей детали выбор схем обработки напрямую зависит от технологических возможностей оборудования, а выбор оборудования в основном обусловлен серийностью производства, поэтому принятый технологических процесс обработки детали базируется на станках имеющих наибольшую производительность, необходимые технические характеристики и меньшую стоимость обработки.

На 105 операции технологического процесса производится подготовка первого комплекта чистовых баз (торца детали и наружной цилиндрической поверхности), также производится обработка центрального отверстия Ø35,5Н9 и точение торцевой канавки Ø70h14хØ120Н14/ Операция разработана с учетом принципа концентрации переходов с целью повышения коэффициента загрузки оборудования и максимально необходимого использования его технологических характеристик.

На 110 операции технологического процесса производится обработка основных поверхностей: подрезка второго и третьего торцов детали в размер 100h12 и 80h9, чистовое наружное точение поверхности Ø168h7, а также проточка двух канавок специальным канавочным резцом и снятие фасок 2х30º.

На 115 операции технологического процесса производится чистовая обработка центрального отверстия шлицевой протяжкой: D-6х36H7х40H11х10F8 по ГОСТ 25969-83;

На 120 операции технологического процесса производится последовательное сверление четырех отверстий Ø10Н14.

На 125 операции технологического процесса производится последовательное протягивание 52-ти зубьев наружной протяжкой модулем m=4,0;

На 130 операции технологического процесса производится последовательное долбление 40-ка зубьев чашечным долбяком модулем m=4,0;

На 140 операции технологического процесса производится окончательная обработка (шлифование) центрального отверстия 36Н7(+0,025) на внутришлифовальном станке.

Проектируемый вариант технологического процесса обработки детали «Блок шестерён» приведен более подробно в комплекте технологической документации ТПЖА.02100.216 01.

1.6 Обоснование выбора станков для каждой операции

Наиболее важная задача, возникающая при разработке технологического процесса применение новых методов обработки, производительного оборудования и режущего инструмента, используя принципы дифференциации или концентрации операций разработать наиболее подходящий технологический процесс.

Методы окончательной обработки всех поверхностей заготовки и методы выполнения промежуточных операций определяют исходя из требований, предъявляемых к точности и качеству готовой детали, с учетом характера исходной заготовки, свойств обрабатываемого материала и метода обработки. Так как программа выпуска 200 шт. это соответствует мелкосерийному производству, то ей соответствуют универсальные станки.

Для обработки детали на операциях 105 и 110 - выбирается токарно-винторезный станок модели 16К20. Станок имеет главный параметр - наибольший диаметр обрабатываемой заготовки над станиной в мм. У данного станка этот параметр составляет 400, а диаметр заготовки 220мм - что полностью удовлетворяет требованиям. Данный станок предназначен для токарной обработки деталей, требующих последовательного применения различных режущих инструментов. Изготовление детали происходит за ряд последовательных переходов. На данной операции происходит точение одной из поверхности втулки, подрезка одного из торцов. Также на станке производится предварительная обработка центрального отверстия.

Для обработки детали на операции 115 - выбирается горизонтально протяжной станок модели 1П. Главный параметр станка - номинальное тяговое усилие 29,4кН - что полностью удовлетворяет требованиям. Станок предназначен для окончательной обработки отверстий различной конфигурации, шпоночных и шлицевых пазов с помощью протяжек. Изготовление детали происходит один-два последовательных перехода.

Для обработки детали на операции 120 - выбирается настольно-сверлильный мод. НС12Б. Настольный сверлильный станок предназначен для сверления отверстий диаметром до 12 мм в изделиях черных, цветных металлов и не металлических материалов. Так как в детали сверлятся отверстия ø10, то данный станок также удовлетворяет требованиям. Станок может использоваться как в промышленности, так и в частных слесарных и столярных мастерских.

На 125 операции используется зубопротяжной станок мод. 5С248. Станок предназначен для протягивания зубьев на цилиндрических и конических Блок шестерён. Обработка производится протяжкой. Главный параметр данного станка - наибольший параметр обрабатываемой детали (до250мм), и наибольший модуль нарезаемого зубчатого колеса m=5. А так как деталь ø 216 мм и модуль нарезаемого зуба m=4.0, то данный станок также удовлетворяет предъявляемым требованиям.

На 130 операции используется зубодолбежный станок мод. 5122В. Станок предназначен для нарезания цилиндрических зубчатых колес с прямыми и косыми зубъями внутреннего и наружного зацепления методом обкатки заготовки долбяком в условиях единичного и серийного производства. Обработка производится протяжкой. Главный параметр данного станка - наибольший параметр обрабатываемой детали (до200мм), и наибольший модуль нарезаемого зубчатого колеса m=4,5. А так как на детали зубья нарезаются на ø168 мм и модуль нарезаемого зуба m=4.0, то данный станок удовлетворяет предъявляемым требованиям.

На 140 операции используется внутришлифовальный станок мод. 3К227А. Главный параметр данного станка - наибольший параметр обрабатываемого отверстия - до100мм, так как в детали шлифуется отверстие ø36, то станок полностью удовлетворяет требованиям. Станок предназначен для обработки отверстий и торцев в деталях типа втулок, зубчатых колес, фланцев, шкивов инструментальных конусов, шпинделей.

Расчёт и назначение межоперационных припусков на обработку поверхности Ç36Н7(+0,025)

При проектировании технологического процесса механической обработки, допустимо установить оптимальную величину слоя металла, который обеспечивает заданную точность и качество поверхности. Под припуском понимается слой металла, удаляемый с поверхности заготовки с целью достижения заданных свойств и точности обработанной поверхности.

Расчет припусков производится на поверхности Ç36Н7(+0,025). Данная поверхность обрабатывается за четыре перехода: черновое, п/чистовое, чистовое растачивание и шлифование (рисунок 9).

Маршрут обработки: трехкратное растачивание и шлифование:

Рисунок 9 - Схема расположения припусков и допусков при обработке отверстия за четыре перехода

Качество поверхности после каждого перехода, а также результаты расчетов сведены в таблицу 1.4.

Таблица 1.4 - Расчет припусков и предельных размеров по технологическим переходам на Ç36Н7(+0,025)

| Технологические переходы обработки поверхности | Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетный номинальный размер, мм | Допуск, мкм | Предельные номинальные размеры, мм | Предельное значение припуска, мкм | |||||

| Шероховатость | Дефектный слой | Пространственная погрешность | Погрешность установки, | Наибольший | Наименьший | Наибольший | Наименьший | ||||

| RZ | T | r | eу | ||||||||

| Заготовка | - | - | - | - | - | - | - | - | - | - | - |

| Сверление | 4,24 | 2∙17000 | 37,324 | 35,318 | 34,695 | ||||||

| Растачивание п/чист | 3,18 | 5,64 | 2∙127 | 37,736 | 35,732 | 35,572 | |||||

| Растачивание чист | 2,12 | 3,76 | 2∙65 | 37,926 | 35,924 | 35,862 | |||||

| Шлифование | 1,06 | 1,9 | 2∙38 | 38,025 | 36,025 | 36,0 | |||||

| Итого |

Определяется суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле:

, (1.11)

, (1.11)

где rкор - величина коробления отверстия, мкм;

rсм - величина смещения отверстия, мкм.

Величину коробления следует учитывать как в диаметральном, так и в осевом его сечении, поэтому:

, (1.12)

, (1.12)

где Dк=0,5 - удельная кривизна заготовки;

d=36 мм - диаметр обрабатываемого отверстия;

L=100 мм - длина обрабатываемого отверстия.

Таким образом, величина коробления равна:

.

.

Величина смещения отверстия rсм равна 0мм, так как отверстие получается сверлением.

Таким образом, суммарное значение пространственного отклонения заготовки составит

.

.

Далее определяется величина остаточного пространственного отклонения после механической обработки

, (1.13)

, (1.13)

где kу=0,08 - коэффициент уточнения формы при сверлении;

kу=0,06 - коэффициент уточнения формы при п/чист. растачивании;

kу=0,04 - коэффициент уточнения формы при чист растачивании.

kу=0,02 - коэффициент уточнения формы при шлифовании.

Тогда остаточного пространственного отклонения составляет

,

,

,

,

,

,

.

.

Определяется погрешность установки при черновом растачивании

, (1.14)

, (1.14)

где εб - погрешность базирования, εб=0 мкм;

εЗ - погрешность закрепления, εЗ=80мкм;

εпр - погрешность положения заготовки, εпр=50 мкм.

Тогда погрешность установки при сверлении

Остаточная погрешность установки при п/чистовом растачивании

(1.15)

(1.15)

Тогда погрешность установки при п/чистовом растачивании

Остаточная погрешность установки при шлифовании

(1.16)

(1.16)

На основании записанных в таблице данных производится расчет минимальных значений межоперационных припусков, пользуясь основной формулой

, (1.17)

, (1.17)

где i, i-1 - обозначение данного и предшествующего переходов.

Минимальный припуск п/чистовое растачивание:

чистовое:

шлифование:

Графа «Расчетный номинальный размер» заполняется с конечного (чертежного) размера последовательным вычитанием расчетного минимального припуска каждого технологического перехода.

Расчетный диаметральный размер для чернового, п/чист и чистового растачивания и заготовки соответственно равен:

Dшлиф=36,025 мм;

Dраст.чист=36,00-0,076=35,924 мм;

Dраст. п/чист=35,862 - 0,130 =35,732≈35,73 мм;

Dраст.сверл=35,572 - 0,254 =35,318≈35,3 мм.

В графе "Предельный номинальный размер" наибольшее значение получается по расчетным размерам, округленным до точности допуска соответствующего перехода. Наименьшие предельные размеры определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов.

Наименьшие предельные размеры соответственно равны:

Dmin шлиф=36,025-0,025=36,0 мм;

Dmin чист=35,924-0,062=35,862≈35,86 мм;

Dmin п/чист=35,732-0,160=35,572≈35,57 мм;

Dmin сверл =35,318-0,620=34,695≈34,69 мм.

Минимальные предельные значения припусков, равны разности наибольших предельных размеров, выполняемого и предшествующего переходов, а максимальные значения, соответственно, разности наименьших предельных размеров.

Максимальные предельные значения припусков соответственно равны

Общие припуски:

Zomin=76+130+254+17347=17807 мкм,

Zomax=163+352+1037+17659=19211 мкм.

1.8 Расчет операционных размеров

При простановке размеров на операционных эскизах необходимо, что были размеры, соединяющие обрабатываемые поверхности с установочными базами. Но не всегда такие размеры предусмотрены чертежом детали, поэтому возникает необходимость расчета размерных цепей.

В записке приводится пересчет размерных цепей технологического процесса, связанных с несовпадением конструкторских и технологических баз. Схема для расчета размерной цепи представлена на рисунке 10.

Рисунок 10 - Схема для расчета размерной цепи

Расчет производится по следующим формулам:

Zmin105 = Zmin110 = 1,0 мм,

Lдет = 100h9(-0,087) - с чертежа детали,

L2 105= Lmaxдет+Z1105 max, (1.19)

Lзаг= L2105+Z1110 max, (1.20)

ТZ2105 = ТL110 + ТL105 = 0,087 +0,80 = 0,887 мм

ТZ1110 = ТL105 + ТL0 = 1,0 +0,887 = 1,887 мм, (1.21)max = Zmin+ТZ = 1,0+1,887 = 2,887 мм, (1.22)

L1110=100+0,887=100,887 мм,2105=100,887+2,887=103,774≈103,8 мм,заг = 103,8±0,9мм≈104,7-1,8мм.

1.9 Нормирование операций

Выбор смазывающе-охлаждающих технологических средств

Основы выбора смазывающе-охлаждающих технологических средств (СОТС) должны базироваться на том, что с одной стороны, формулируются цели, которые необходимо достичь в результате применения СОТС, а с другой стороны учитываются условия выполнения операций обработки резанием, как создающие предпосылки для реализации физико-химических и функциональных свойств СОТС.

Основные цели применения СОТС следующие:

повышение технологических показателей выполнения операций обработки резанием;

повышение экономических показателей выполнения операций обработки резанием;

улучшение условий труда путем уменьшения содержания металлической пыли в атмосфере цеха при обработке деталей, а также улучшение стружкозавивания и стружкоотвода.

В соответствии с рекомендациями по выбору СОЖ для различных операций механической обработки для рассматриваемого техпроцесса целесообразно применить Эмульсол ЭГТ ТУ 38.101149.

Эмульсия Эмульсол ЭГТ ТУ 38.101149 имеет одинаковые технологические свойства с лучшими зарубежными синтетическими и эмульсионными смазочно-охлаждающими технологическими средствами. При использовании этой эмульсии стойкость инструмента увеличивается в три раза по сравнению со стойкостью при обработке без СОТС. Причем, распыление СОТС в зоне резания увеличивает стойкость инструмента в пять раз. Данная эмульсия успешно применяется на заводах.

1.9.2 Расчет режимов резания

В соответствии с заданием необходимо рассчитать режимы резания и определить время для операции 105. Для остальных операций режимы подбираются по справочникам: для обработки резанием используется справочник /3/, для определения времени - /4/.

Исходные данные для расчета режимов резания: материал Сталь 40Х ГОСТ 4543-71, обработка ведется на токарном станке. Обрабатывается наружная поверхность диаметром 216h12.

Выбирается подача: для чернового растачивания S =0,30 мм/об;

Скорость резания рассчитывается по формуле:

(1.23)

(1.23)

где СV - постоянная величина, при материале инструмента - твердый сплав и обрабатываемом материале - сталь

СV=90 для точения;

m, x, y, - коэффициенты при степенях, для тех же параметров обработки, что и постоянная СV принимаются соответственно равные 0,2; 0,9; 0,75;

Т - стойкость токарного резца, Т= 60 мин;

t - глубина резания t=1,0 мм при черновом точении;

КV - поправочный коэффициент, учитывающий фактические условия резания.

Поправочный коэффициент определяется по формуле:

КV = КMV × КИV × КПV, (1.24)

где КMV - коэффициент, учитывающий обрабатываемый материал, КMV =0,9;

КNV - коэффициент, учитывающий инструментальный материал, КNV =1;

КПV - коэффициент, учитывающий состояние поверхности заготовки,

КПV =0,9;

КjV - коэффициент, учитывающий главный угол в плане резца,

КjV =1,2;

КrV - коэффициент, учитывающий радиус при вершине резца, КrV=0,9

Тогда

КV =0,9×1×09×1,2×0,9=0,87

Скорость резания для точения:

Определяется частота вращения инструмента n по формуле:

(1.25)

(1.25)

Частота вращения для точения

Принимается ближайшая по стандартному ряду величина вращения инструмента nпрчерн = 125 об/мин. Рассчитывается фактическая скорость резания:

(1.26)

(1.26)

для точения

Рассчитывается главная составляющая силы резания при растачивании:

(1.27)

(1.27)

где СР - постоянная величина, СР=40;

x, y, n - коэффициенты при степенях, соответственно равные 1,0; 0,35; 0;

КР - поправочный коэффициент, зависящий от фактических условий резания.

Поправочный коэффициент определяется по формуле:

КР=КМР×КjР×КgР×КlР×КrР, (1.28)

где КМР,КjР,КgР,КlР,КrР - поправочные коэффициенты учитывающие геометрические параметры режущей части инструмента соответственно равные 1,20; 1,08; 1,1; 1; 0,87.

Тогда

КР=1,20×1,08×1,1×1×0,87=1,24.

Определяется сила резания для точения:

PZ =10×40×1,01×0,30,35×84,70·1,24=325,4 Н.

Мощность при точении рассчитывается по формуле:

(1.29)

(1.29)

Тогда

Остальные режимы резания подбираются по справочным нормативам, режимы резания приведены в технологическом процессе ТПЖА.02100.216.01.

1.9.3 Нормирование операций

Исходные данные:

Наименование операции: токарно-винторезная №105.

Наименование станка - Токарно-винторезный мод. 16К20.

Наименование детали - Блок шестерён.

Обрабатываемый материал, масса детали-Сталь 40Х, масса- 13,5кг.

Способ установки - патрон трёхкулачковый.

Условия организации труда - централизованная доставка на рабочее место заготовок, инструмента, приспособлений и документации, сдача их после обработки партии деталей, получение инструктажа до начала обработки деталей.

Количество инструментов в наладке - 5:

Резец подрезной ГОСТ 18871-73, Т15К6;

Резец канавочный R5, T15К6, спец;

Резец проходной φ =30º ГОСТ 18874-73, Т15К6;

Сверло ø34, Р6М5, ГОСТ 10903-77;

Резец расточной φ =45º ГОСТ 18062-72, Т15К6.

Содержание операций по переходам:

Подрезать торец 1 в размер 102,5±0,5;

Точить поверхность 4 в размер ø 216h12;

Точить фаску 5;

Расточить канавку 6 в размер ø60h14 х ø130Н14 последовательно

Сверлить отверстие 2 в размер ø34Н14 напроход предварительно;

Расточить отв. 2 в размер ø 35,5Н11 напроход;

Точить фаску 3;

Годовая программа выпуска 200 шт.

Норма штучного времени:

Тш= (То+Тв)∙(1+(аорг+атех+аобс)/100), (1.30)

где Тш- норма штучного времени;

То- основное время;

Тв- вспомогательное время.

Основное время определяется по формуле

,

,

где Lpx - длина рабочего хода с учетом врезания и перебега, мм;

S - подача, мм/об.

Тогда основное время по переходам

мин.

мин.

мин,

мин,

мин,

мин,

мин,

мин,

мин,

мин,

мин

мин

мин

мин

Тогда суммарное основное время на операцию будет равно

То=3,06+1,12+0,16+0,5+6,0+0,36+0,06=11,26 мин.

Вспомогательное время определяется по формуле

Тв=Твуст+Твоп+Твизм, (1.31)

где Твуст- время на установку / снятие детали Твуст= 0,4 мин.

Твоп- время связанное с переходом

Твизм- время на измерение.

Твоп=0,4+0,04+0,14+0,12=0,7 мин,

где 0,4 - установить деталь в патроне;

,04 - включить станок;

,14 - включить/выключить местное электроосвещение;

,12 - проверить закрепление режущего инструмента в резцедержателе;

Твизм=0,2 ģ 5 =1,0 мин,

где 0,2 - Штангенциркуль ШЦС 250 ТУ 3933-153-00221072-2003;

- количество измерений во время механической операции.

Тогда вспомогательное время составит:

Тв=0,4+0,7+1,0=2,1 мин.

Атех +Аорг+Аотл=14%.

Находится норму штучного времени

Тшт=(11,26+2,1)∙(1+14/100)=15,23 мин.

Определяется норму штучно-калькуляционного времени

Тшт-к=Тшт+Тпз/N, (1.32)

где Тпз - подготовительно-заключительное время- годовая программа выпуска детали представителя N=200 шт.

Тпз=Торг+Тн+Тпр, (1.33)

где Торг - время наладки

Тпр - время на пробную обработку, Тпр =20 мин,

Торг = 4+2+2=8 мин,

где 4 мин. - получить вспомогательный инструмент, контрольно-измерительный инструмент, приспособление и сдать их после обработки.

мин. - ознакомиться с работой, чертежом, технологической документацией, осмотреть заготовки.

мин.- инструктаж мастера.

Тн=0,3+4ģ1,0 =4,3 мин,

где 0,2- установить исходные режимы работы станка;

,0- установить / снять режущий инструмент в резцедержатель;

Тпз=8+4,3+18=30,3 мин.

Тогда штучно-калькуляционное время составит

Тшт-к=15,23+30,3/200=15,38мин.

Определение ожидаемой суммарной погрешности

Оценка ожидаемой погрешности на чистовую обработку (токарная обработка) отверстия ø36Н7(+0,025) определится по формуле:

, (1.34)

, (1.34)

где  упр - погрешность, связанная с колебанием упругих отжатий системы, мкм;

упр - погрешность, связанная с колебанием упругих отжатий системы, мкм;

изн - погрешность вызванная износом, мкм;

изн - погрешность вызванная износом, мкм;

ст - погрешность, связанная с геометрической неточностью станка;

ст - погрешность, связанная с геометрической неточностью станка;

тепл - погрешность, вызванная тепловой деформацией;

тепл - погрешность, вызванная тепловой деформацией;

з - погрешность закрепления;

з - погрешность закрепления;

см - погрешность смещения центра группирования относительно настроенного размера;

см - погрешность смещения центра группирования относительно настроенного размера;

изм - погрешность измерения.

изм - погрешность измерения.

Погрешность, вызванная износом режущего токарного инструмента, определяется по формуле

изн =

изн =  , (1.35)

, (1.35)

где L - длина пути резания резания, мм

u0 - относительный (удельный) износ на 1000 м пути резания.

Для обработки деталей из стали резцом с пластиной из твердого сплава Т15К6 может быть выражена формулой

u0 = 107 · 10-6 · Т0,87 ·v2,12, (1.36)

L=Lд+Lн, (1.37)

где Lн=1000

Т - стойкость, мин, Т=60;

v - скорость резания, м/мин, v=395/

Длина пути резания LN для партии заготовок N, обрабатываемых в период между подналадками станка

LN= Lд·N, (1.38)

где N - количество деталей в партии, шт N=20;

Lд - Длина пути резания при точении одной заготовки.

Lд=  , (1.39)

, (1.39)

L= LN+ Lн, (1.40)

Так как ожидаемая суммарная погрешность рассчитывается на окончательную операцию (шлифование), то в достаточной степени обобщенных зависимостей размерного износа инструмента (шлифовального круга) от указанных факторов нет. Поэтому часто, определяя размерный износ для обрабатываемой партии деталей при шлифовании, исходят из ориентировочных значений относительного износа или задаются допустимым для данного вида обработки размерным износом инструмента  изн = 5мкм.

изн = 5мкм.

Погрешность, связанная с колебанием упругих отжатий системы  упр при шлифовальной обработке равна 0, так как снимаемый припуск на сторону детали является минимальным (0,02мм операция 140 ТП), а оправка в которой закреплен шлифовальный круг имеет высокую жесткость, то погрешность связанная с колебанием упругих отжатий будет стремиться к 0, соответственно

упр при шлифовальной обработке равна 0, так как снимаемый припуск на сторону детали является минимальным (0,02мм операция 140 ТП), а оправка в которой закреплен шлифовальный круг имеет высокую жесткость, то погрешность связанная с колебанием упругих отжатий будет стремиться к 0, соответственно  упр = 0.

упр = 0.

Погрешность, связанная с геометрической неточностью станка определится по формуле:

ст=СmLm/L, (1.41)

ст=СmLm/L, (1.41)

где Lm=100 мм - длина обрабатываемой поверхности,

L=3d=3·36=108мм- длина на которой нормируется,

d-диаметр обрабатываемой поверхности,

Сm=15 мкм - допускаемое отклонение от параллельности оси центров и оси шлифовального круга в плоскости выдерживаемого размера L.

ст=15×100/108=13,88 мкм.

ст=15×100/108=13,88 мкм.

Погрешность, вызванная тепловой деформацией определяется по формуле:

тепл=B×(

тепл=B×( ст +

ст +  упр +

упр +  изн), (1.42)

изн), (1.42)

В=0,1 - погрешность, учитывающая характер обработки

тепл=0,1×(13,88+0+5)=1,88мкм.

тепл=0,1×(13,88+0+5)=1,88мкм.

Принимается погрешность закрепления  =5 мкм;

=5 мкм;

При выборе погрешности на измерение необходимо учесть, то что она не должна превышать допустимую погрешность измерения:

, (1.43)

, (1.43)

где [