Плавильная печь. Мною была выбрана индукционная тигельная печь с вместимостью до 1500 кг, мощностью около 300 кВт, высокой производительностью до 1000 кг/ч, КПД – 85%, низким расходом электроэнергии – до 0,57 кВт ×ч/кг, низким угаром металла – 2-3% от массы шихты, стойкостью тигля – 250 плавок.

Преимущества выбранной печи:

1) процесс расплавления металлической шихты осуществляется в металлическом тигле, который служит и как емкость, и как нагревательный элемент, что существенно экономит электроэнергию;

2) отношение зеркала ванны к высоте – минимально, что позволяет снизить угар;

3) процесс перемешивания – автоматический, под действием электродинамических сил, что позволяет получать равномерный по составу расплав;

4) более благоприятные условия труда, для работающего персонала.

Вопросы плавки. При плавке магниевых сплавов, их необходимо защищать от окисления и насыщения водородом, т.к. это может привести к образованию микропористости. Рассмотренная плавка в данной работе осуществляется в стационарных тиглях моно процессом. Шихтовые материалы перед плавкой должны быть очищены от продуктов коррозии, масла и других загрязнений. Возврат собственного производства очищается на дробеструйных установках. Порядок загрузки шихтовых материалов: магний и возврат, лигатуры, алюминий, цинк, кадмий. После присадки легирующих элементов сплав перемешивают 5-6 минут и отбирают пробы для определения химического состава. В тигле шихта нагревается до температуры 400-500°С, после чего загружается флюс ВИ-2 в количестве 10% от массы шихты. После того, как флюс расплавляется, в расплав загружается шихта небольшими порциями. Далее сплав нагревают до 700-720°С, проводят рафинирование и модифицирование. Сплав выстаивают 10-15 минут, после чего разливают по формам.

Расчет шихтовых материалов.

Табл.1. Состав сплава МЛ5, согласно ГОСТ 2856-78:

| Al | Mn | Zn | Si | Fe | Cu |

| 7,5-9,0 | 0,15-0,5 | 0,2-0,8 | <= 0,25 | <= 0,06 | <= 0,1 |

Исходные материалы:

Магний Мг95, технический алюминий А8, возврат собственного производства, цинк Ц1, лигатура Mg-Mn.

Табл.2. Состав исходных шихтовых материалов.

| Шихтовые Материалы | Обозначение | Цена $/кг | Элементы, % | |||||

| Al | Mn | Zn | Si | Fe | Cu | |||

| Мг95 | X1 | 0,7 | 0,006 | 0,01 | -- | 0,004 | 0,004 | 0,003 |

| А8 | X2 | 0,6 | 99,73 | -- | 0,04 | 0,1 | 0,12 | 0,01 |

| Возврат | X3 | 0,2 | 8,25 | 0,225 | 0,5 | 0,25 | 0,06 | 0,1 |

| Цинк Ц1 | X4 | 0,65 | -- | -- | 99,95 | -- | 0,01 | 0,002 |

| Лигатура Mg-Mn | X5 | 0,75 | -- | -- | -- | -- | -- |

Табл.3. Величина угара элементов.

| Al | Mn | Zn | Si | Fe | Cu |

| 0,99 | 0,98 | 0,97 |

Табл. 4. Приведенный состав шихты.

| Шихтовые Материалы | Обозначение | Элементы, % | |||||

| Al | Mn | Zn | Si | Fe | Cu | ||

| Мг95 | X1 | 0,00594 | 0,098 | -- | 0,004 | 0,004 | 0,003 |

| А8 | X2 | 98,73 | -- | 0,0388 | 0,1 | 0,12 | 0,01 |

| Возврат | X3 | 8,17 | 0,22 | 0,485 | 0,25 | 0,06 | 0,1 |

| Цинк Ц1 | X4 | -- | -- | 96,95 | -- | 0,01 | 0,002 |

| Лигатура Mg-Mn | X5 | -- | 2,94 | -- | -- | -- | -- |

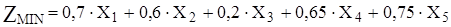

Расчет шихты производится способом линейного программирования, позволяющий определить содержание компонентов шихты, минимизирующее условие – цена компанента, т.е.

.

.

Возврат производства:

.

.

Общая сумма компонентов выглядит как:

.

.

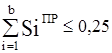

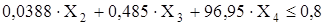

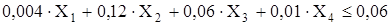

Система симплексных уравнений:

;

;  ;

;  ;

;

;

;  ;

;  .

.

Система симплексных уравнений в развернутом виде:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Табл.5. Конечное решение системы уравнений.

| X1 | X2 | X3 | X4 | X5 |

| 0,5584 | 0,0622 | 0,35 | 0,0065 | 0,023 |

Средняя цена на шихту – 0,519 $ за 1 кг.

ЭКОНОМИЧЕСКАЯ ОЦЕНКА.

По завершению разработки технологического процесса необходимо произвести экономическую оценку техпроцесса.

Рациональность использования металла:

,

,

где

=3,82 кг – масса одной отливки, соответственно масса четырех отливок – 15,28 кг.

=3,82 кг – масса одной отливки, соответственно масса четырех отливок – 15,28 кг.

»25,5 кг – масса металлической завалки (масса ЛПС с прибылью, масса заготовки, угар металла при плавке).

»25,5 кг – масса металлической завалки (масса ЛПС с прибылью, масса заготовки, угар металла при плавке).

.

.

Коэффициент использования металла:

Коэффициент использования заготовки: