Программируемый логический контроллер (ПЛК, PLC) – микропроцессорное устройство, предназначенное для управления технологическим процессом и другими сложными технологическими объектами. Принцип работы контроллера состоит в выполнение следующего цикла операций: 1. Сбор сигналов с датчиков и исполнительных механизмов; 2. Обработка сигналов согласно прикладному алгоритму управления; 3. Выдача запросов датчикам и управляющих воздействий на исполнительные устройства. 4. Обмен данными и прием управляющих воздействий по сети верхнего уровня.

В нормальном режиме работы контроллер непрерывно выполняет этот цикл с частотой от 50 раз в секунду. Время, затрачиваемое контроллером на выполнение полного цикла, часто называют временем (или периодом) сканирования; в большинстве современных ПЛК сканирование может настраиваться пользователем в диапазоне от 20 до 30000 миллисекунд. Для быстрых технологических процессов, где критична скорость реакции системы и требуется оперативное регулирование, время сканирования может составлять 20 мс, однако для большинства непрерывных процессов период 100 мс считается вполне приемлемым. Аппаратно контроллеры имеют модульную архитектуру и могут состоять из следующих компонетов: 1. Базовая панель. Она служит для размещения на ней других модулей системы, устанавливаемых в специально отведенные позиции (слоты). Внутри базовой панели проходят две шины: одна - для подачи питания на электронные модули, другая – для пересылки данных и информационного обмена между модулями.

+

2. Модуль центрального вычислительного устройства (СPU). Это мозг системы. Собственно в нем и происходит математическая обработка данных. Для связи с другими устройствами CPU часто оснащается сетевым интерфейсом, поддерживающим тот или иной коммуникационный стандарт. 3. Дополнительные коммуникационные модули. Необходимы для добавления сетевых интерфейсов, неподдерживаемых напрямую самим CPU. Коммуникационные модули существенно расширяют возможности ПЛК по сетевому взаимодействию. C их помощью к контроллеру подключают узлы распределенного ввода/вывода, интеллектуальные полевые приборы и станции операторского уровня. 4. Блок питания. Нужен для запитки системы от 220 V. Однако многие ПЛК не имеют стандартного блока питания и запитываются от внешнего.

| Иногда на базовую панель, помимо указанных выше, допускается устанавливать модули ввода/вывода полевых сигналов, которые образуют так называемый локальный ввод/вывод. Однако для большинства РСУ характерно использование именно распределенного (удаленного) ввода/вывода. Отличительной особенностью контроллеров, применяемых в РСУ, является возможность их резервирования. |

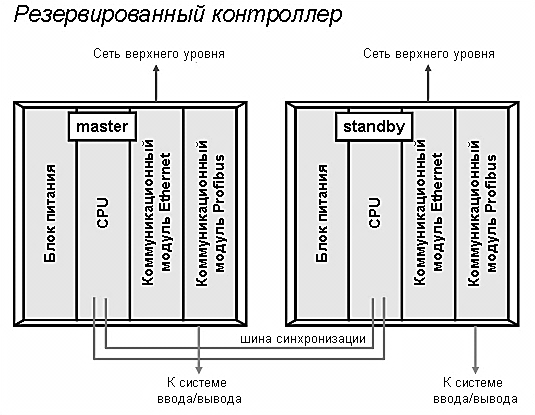

| Резервируемые модули работают параллельно и выполняют одни и те же функции. При этом один модуль находится в активном состоянии, а другой, являясь резервом, – в режиме “standby”. В случае отказа активного модуля, система автоматически переключается на резерв (это называется “горячий резерв”). |

Обратите внимание, контроллеры связаны шиной синхронизации, по которой они мониторят состояние друг друга. Это решение позволяет разнести резервированные модули на значительное расстояние друг от друга (например, расположить их в разных шкафах или даже аппаратных).

Допустим, в данный момент активен левый контроллер, правый – находится в резерве. При этом, даже находясь в резерве, правый контроллер располагает всеми процессными данными и выполняет те же самые математические операции, что и левый. Контроллеры синхронизированы. Предположим, случается отказ левого контроллера, а именно модуля CPU. Управление автоматически передается резервному контроллеру, и теперь он становится главным. На рис. 3 изображен резервированный контроллер S7-400H производства Siemens. Данный контроллер входит в состав РСУ Simatic PCS7

Рисунок 3.

| Здесь очень большое значение имеют время, которое система тратит на переключение на резерв (обычно меньше 0.5 с) и отсутствие возмущений (удара). Теперь система работает на резерве. Как только инженер заменит отказавший модуль CPU на исправный, система автоматически передаст ему управление и возвратится в исходное состояние. |

При построении РСУ важно выбрать контроллер, удовлетворяющий всем техническим условиям и требованиям конкретного производства.

| На базовую панель в специальные слоты устанавливаются модули ввода/вывода и интерфейсный модуль. Количество слотов под установку модулей ввода/вывода может быть разным: от 2 до 16, обычно четное количество. |

Чаще всего крайний левый слот предназначен для установки только интерфейсного модуля. Запитывается узел от внешнего блока питания с выходным напряжением 24 V DC.

| На базовой панели установлено 6 модулей ввода/вывода. Один интерфейсный модуль и блок питания (слева направо). В зависимости от того, служит ли модуль для ввода с датчиков сигналов |

в систему управления или выводит управляющие сигналы на исполнительные устройства, модули осуществляют, соответственно, аналого-цифровое или цифро-аналоговое преобразование модули ввода/вывода бывают 4 типов.

1. Модули аналогового ввода (AI). Они принимают от датчиков, подключенных к его входам, электрические сигналы унифицированного диапазона, например: 4-20 mA (токовый сигнал); 0-10 V или 0-5 V (потенциальный сигнал); миливольтовый сигнал от термопар (TП); сигнал от термометров сопротивления (ТС). Допустим, у нас есть датчик давления с диапазоном измерений 0-6 бар и токовым выходом 4-20 mA. Датчик измеряет давление P, которое в данный момент равно 3 бар. Так как датчик линейно преобразует значение измеряемого давления в токовый сигнал, то на выходе датчика. i вых = 4 + 3/6*(20-4) = 12 mA; Вход модуля AI, настроенный на те же диапазоны (4-20 mA и 0-6 бар), принимает сигнал 12 mA и делает обратное преобразование: P = 6*(12-4)/16 = 3 бар.

Соответствие диапазона электрического сигнала между входом модуля и выходом подключенного к нему датчика обязательно для корректной работы системы.

2. Модули дискретного ввода (DI). Принимают от датчиков дискретный электрический сигнал, который может иметь только два значения: или 0 или 24 V (в редких случаях 0 или 220 V). Вход модуля DI также может реагировать на замыкание/размыкание контакта в подключенной к нему цепи. К DI обычно подключают датчики контактного типа, кнопки ручного управления, статусные сигналы от систем сигнализации, приводов, позиционирующих устройств и т.д. Допустим, у нас есть насос. Когда он не работает, его статусный (выходной) контакт разомкнут. Соответствующий дискретный вход модуля DI находится в состоянии “0”. Как только насос запустили, его статусный контакт замыкается, и напряжение 24 V идет на клеммы вхо“ 1”. да DI. Модуль, приняв напряжение на дискретном входе, переводит его в состояние

3. Модули дискретного вывода (DO). В зависимости от внутреннего логического состояния выхода (“1” или “0”) возбуждает на клеммах дискретного выхода или снимает с них напряжение 24 V. Есть вариант, когда модуль в зависимости от логического состояния выхода просто замыкает или размыкает внутренний контакт (модуль релейного типа). Модули DO могут управлять приводами, отсечными клапанами, зажигать светосигнальные лампочки, включать звуковую сигнализацию и т.д.

4. Модули аналогового вывода (АО). Действуют как AI, только в обратном направлении. Например есть регулирующий клапан с управляющим входом 4-20 mA. Мы откроем его наполовину (т.е. на 50%). Выход АO, к которому подключен вход клапана, генерирует ток. I вых = 4 + (20-4)*0.5 = 12 mA; Клапан, приняв на своем входе ток 12 mA, переходит на 50% открытия. Соответствие диапазона электрического сигнала между выходом модуля и входом подключенного к нему исполнительного механизма обязательно. Модули могут иметь от2 до 16 каналов, до 8 каналов больше аналоговые. Одним их жестких требований, предъявляемых к современным подсистемам ввода/вывода, – это возможность “горячей” замены модулей без снятия питания.

Вопросы самоконтроля 1. Виды операций выполняемых контроллером РСУ. 2. Базовая панель контроллера и ее модули. 3. Резервирование контроллеров. 4.полевой ввод/вывод в контроллере РСУ. 5. Модули полевого ввода/вывода.