Нефтетехнологический факультет

Кафедра «Трубопроводный транспорт»

ПРАКТИКО-ОРИЕНТИРОВАННЫЙ ПРОЕКТ

Пути решения проблем накопления и переработки нефтешламов

АВТОРЫ:

студент 3-НТФ-4

Оваканян Петрос Норайрович

студент 3-НТФ-4

Тараканов Александр Сергеевич

РУКОВОДИТЕЛЬ:

преподаватель кафедры «Трубопроводный транспорт»

Терегулов Марат Рустамович

Самара, 2020

| МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Самарский государственный технический университет» (ФГБОУ ВО СамГТУ) |

Нефтетехнологический факультет

Кафедра «Трубопроводный транспорт»

ПРОЕКТНОЕ ЗАДАНИЕ

Студенту (студентам) Оваканян П.Н. и Тараканову А.С. _гр. 3-НТФ-4

Срок сдачи студентом готовой работы «14» апреля 2020

1. Тема проекта

«Пути решения проблем накопления и переработки нефтешламов»

2. Содержание пояснительной записки (перечень подлежащих разработке вопросов)

В данной работе предлагается использование технологии сепарации для разделения нефтешлама на составляющие с последующей их реализацией, что позволит снизить ежегодно образующиеся захоронения, а также извлечь коммерческую выгоду от полученных продуктов разделения.

3. Дата выдачи задания на выполнение проекта

«1 » сентября 2019

Руководитель проекта: ___________Терегулов М.Р. / (Подпись) (Ф И О)

Календарный плана проекта

| № п/п | Недели | Название разделов проекта/работы | Процент выполнения | Дата и отметка о выполнении |

| 1-2 неделя | Определение темы | 95% | 1.09.2019 | |

| 2 неделя | Выдача задания | 70% | 1.09.2019 | |

| 2 неделя | Выдача календарного плана, планирование работы по этапам | 50% | 14.09.2019 | |

| 1 Этап: | 35% | 29.11.2019 | ||

| 2 Этап: | 15% | 16.12.2019 | ||

| Контрольная точка 1 | Контроль 55% | 10.02.2020 | ||

| Подготовка пояснительной записки | 30% | 19.02.2020 | ||

| Отзыв студентов: заполнение студентами листа обратной связи по проекту | 5 % | 23.02.2020 | ||

| Отзыв преподавателя | 20% | 3.03.2020 | ||

| Контрольная точка 2 | Контроль 35% | 12.05.2020 | ||

| Защита проекта | 20% | |||

| ИТОГО | 100 % |

КАЛЕНДАРНЫЙ ПЛАН

выполнения проекта

Студенты:

Оваканян Петрос Норайрович

Тараканов Александр Сергеевич

Руководитель:

Терегулов Марат Рустамович

Дата выдачи «1» сентября 2019

РЕЗЮМЕ ПРОЕКТА

Полное наименование проекта

Даты начала и завершения проекта

Идея проекта /решаемая проблема

Предпосылки проекта

Цели проекта

Результат/продукт проекта

Общие инвестиционные затраты

Критерии оценки успешной реализации проекта

Ожидаемые эффекты проекта

ДЕФЕКТНАЯ ВЕДОМОСТЬ

Этап формирования дефектной ведомости

Участники этапа: Оваканян П.Н. и Тараканов А.С.

| Критерий оценки/соответствия | Запланированный результат | Фактический результат | Причины отклонения |

Текущее состояние проекта: В процессе модернизации

Общие выводы по этапу: -

Составитель Дата: 1.09.2019

Структура Устава проекта

| № | Раздел/Поле | Описание |

| 1. | Аннотация | В большинстве нефтеносных провинций РФ главный способ утилизации нефтяных отходов, нефтесодержащих вод и т.д. – это не комплексная их переработка, а захоронение в специальных «амбарах». Такое решение проблемы не является приемлемым. Основные регионы сосредоточения нефтешламов - Западная Сибирь, Башкортостан, Татарстан и Оренбургская область и Самарская область. Поэтому необходимо снижать ежегодно образующиеся захоронения нефтешлама, что позволит снизить экологическую нагрузку на окружающую среду, а также даст возможность извлечения дополнительной выгоды путем переработки нефтешлама. |

| 2. | Терминология | |

| 3. | Полное наименование проекта | Пути решения проблем накопления и переработки нефтешламов |

| 4. | Краткое наименование проекта* | Пути решения проблем накопления и переработки нефтешламов |

| 5. | Дата начала проекта* | 1.09.2019 |

| 6. | Дата завершения проекта* | 12.05.2020 |

| 7. | Цели проекта | Ø Снижение ежегодно образующихся захоронений нефтешлама, что позволит снизить экологическую нагрузку на окружающую среду. Ø Возможность получения из нефтешлама вторичного сырья. |

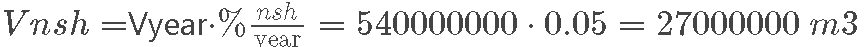

| 8. | Предпосылки проекта | Ежегодно в России добывают 540 млн тонн нефти. Образование нефтешлама в процессе транспортировки и при других технологических процессах добычи и переработки составляет около 5% от этого объема, т.е. 27 млн. тонн ежегодно. На нефтетранспортирующий сектор приходится 20-30% от количества этих образований, что в среднем составляет 6,5 млн. тонн нефтешламов. В связи с этим вопрос о переработке НШ является весьма актуальным. |

| 9. | Благоприятствующие связи с проектами | Примерно 0,5–0,7 % нефти теряется на всех стадиях технологического процесса в виде загрязнений в оборудовании и накапливается в нефтешламовых амбарах. Предложить разделять нефтешламы с целью выделения вторичного сырья и возврата в технологический процесс некоторой части утраченной вместе с НШ нефти является весьма благоприятствующей связью для разработки технологического комплекса. Опыт зарубежных компаний показывает, что на сегодняшний день необходимость в переработке нефтешламов очень высока. Переработка позволит не только уменьшить количество вредных выбросов, но и получить сырье |

| 10. | Препятствующие связи с проектами | Одной из препятствующих связей будет то, что на рынке существует множество предприятий, которые предоставляют свои услуги по разделению нефтешлама. Поэтому между перерабатывающими компаниями будет конкуренция, но ее выиграет тот, кто предложит меньшую цену за единицу объема |

| 11. | Критерии оценки успешной реализации проекта | Если по итогу реализации проекта будут достигнуты следующие цели, то проект можно считать успешным: Ø Перерабатывать нефтешламы, сортировать с выделением сырья и реализации его потребителям для получения конечного продукта и соответственно прибыли; Ø Снизить затраты на захоронение нефтешламов. |

| 12. | Ожидаемые эффекты проекта* | Провести положительные испытания и убедиться в действенности данного метода разделения нефтешламов. Привлечь внимание со стороны нефтеперекачивающих предприятий. |

| 13. | Объем проекта | Ø Изучение методов разделения нефтешламов; Ø Выбор наиболее эффективного метода; Ø Проведение опытов; Ø Оценка качества проведенных испытаний. |

| 14. | Необходимые материальные ресурсы | Установки по разделению нефтешламов для проведения опытов. |

| 15. | Менеджер проекта | Тараканов А.С. |

| 16. | Стейкхолдеры проекта | Организации нефтяного сектора, нефтеперекачивающие предприятия. Транснефть, Роснефть, Лукойл, Татнефть. |

| 17. | Организационная схема реализации проекта | - |

| 18. | Функциональная ответственность Участников проектной команды | Оваканян П.Н. – разработка идей и их обоснование на основе патентного поиска и научно-технической литературы Тараканов А.С – проведение патентного поиска, проработка технологических решений, ответственный за разработку чертежей и технических расчетов |

| 19. | Коммуникации проекта | Обеспечения эффективности взаимодействия между участниками проекта и научными руководителями. |

| 20. | Перечень этапов работ и их результатов* | 1 этап – 35% реализации 2 этап – 15% реализации |

| 21. | Матрица ответственности* | |

| 22. | Риски проекта | Ø Стоимость переработки НШ будет слишком высокой по отношению к стоимости получаемого вторичного сырья, что не позволит предлагаемой идеи быть экономически выгодной Ø Процесс внедрения предлагаемой идеи в существующую цепочку добыча-транспорт-переработка окажется технологически сложным или нерентабельным. Ø Объемов по переработке НШ будет не хватать в связи с тем, что производительность одной установки недостаточно велика. |

| 23. | Решение проблем проекта | Решение проблем проекта будет состоять в том, что из-за необходимости переработки нефтешлама все больше нефтяных компаний будут вынуждены перерабатывать образующийся нефтешлам, а предлагаемое решение будет основано на опыте всех зарубежных предприятий, что позволит выбрать наилучший вариант и в дальнейшем его развивать. Хоть некоторые проблемы и будут, но решаться они будут за счет того, что многие компании будут мотивированы государством, вследствие чего будет возможность решить некоторые проблемы с поддержкой государства и непосредственно предприятий. |

Аннотация

В настоящее время в нефтяных амбарах различных предприятий подготовки, транспорта и переработки нефти только по РФ накоплены сотни миллионов тонн токсичных нефтешламов. Это представляет реальную угрозу загрязнения окружающей среды. В статье предлагается разделять нефтешламы и отправлять, извлеченные из оборудования и нефтешламовых амбаров на переработку с целью получения высококачественной асфальтобитумной продукции и металлов.

Содержание

Введение. 9

1. Обозначения и сокращения. 10

2. Основная часть. 11

2.1. Понятие нефтешламов. 11

2.2. Нефтешламовые амбары.. 11

2.3. Выделение металлов. 12

2.4. Предлагаемая технология. 13

2.5. Математическая модель. 15

2.6. Выгода от реализации. 15

2.7 Патентный поиск. 17

3. Заключение. 18

Список использованных источников: 19

Введение

На сегодняшний день доля запасов битуминозной (БН) и высоковязкой нефтей (ВВН) составляет 82% от мировых запасов нефти, и их разведанное количество продолжает расти. В нефтях почти всех районов Российской Федерации содержатся асфальтосмолистые (АС) и парафиновые (АСП) составляющие, которые являются главной причиной возникновения и быстрого нарастания отложений на стенках трубопроводов, в резервуарах и в оборудовании по всей технологической цепочке добыча-транспорт-переработка. Удаление и ликвидация этих отложений является неотъемлемой частью работы нефтяников всех отраслей. Нефтяная промышленность является одним из крупных источников загрязнения окружающей среды. В соответствии с этим требуются неотложные меры по исправлению существующей экологической ситуации на предприятиях.

Одной из насущных проблем регионов с развитой нефтедобывающей, нефтеперекачивающей, нефтеперерабатывающей, и нефтехимической промышленностью является наличие многочисленных хранилищ отходов нефти и продуктов ее переработки. Длительное, на протяжении десятилетий, хранение нефти и нефтесодержащих отходов в открытых земляных амбарах, куда попадают атмосферные осадки, приводит к образованию нефтешламов (НШ) и сопровождается неконтролируемым проникновением нефтяных загрязнений в глубокие почвенные горизонты. Проблема рекультивации нефтезагрязненных земель и земель, отведенных под шламонакопители, признана острой и требующей скорейшего решения.

Вопрос о ликвидации нефтешламовых амбаров, образованных на нефтепромыслах, стоит фактически с самого начала разработки и эксплуатации месторождений нефти. Нефтяные амбары сооружались для сброса в специально отведенные накопители или пруды минерализованных вод, нефтесодержащих отходов подготовки нефти и других органикосодержащих и минеральных отходов. Десятки тысяч тонн нефтешламов ежегодно пополняют сотни тысяч тонн шламов, уже находящихся на хранении в прудах и емкостях в ожидании появления технологий и методов их переработки.

Ситуация усугубляется тем, что в состав нефтешламов, хранящихся в прудах-отстойниках как правило входят водонефтяные эмульсии в перемешку с твердыми частицами песка. И эта смесь представляет собой суспензии, обладающие высоким абразивным воздействием на оборудование. Поэтому задача переработки постоянно накапливающихся нефтешламов на сегодня чрезвычайно актуальна для предприятий.

Нефтешламы образуются, в процессе подготовки к транспорту и переработки нефти в большом количестве, по объему занимающем наибольшее значение среди всех видов промышленных отходов. На 1 тонну нефти приходится 7 кг шлама. В настоящий момент это очень острая экологическая и экономическая проблема.

Обозначения и сокращения

В настоящей работе применены следующие обозначения и сокращения:

БН – битуминозная нефть

ВВН – высоковязкая нефть

АС – асфальтосмолистые

АСП – асфальтосмолопарафиновые

НШ – нефтешлам

НПЗ – нефтеперерабатывающий завод

Основная часть

Понятие нефтешламов

В зависимости от способа образования и физико-химического состава НШ подразделяются на несколько видов:

- буровые, образующиеся при бурении скважин буровыми растворами на углеводородной основе;

- технологические, образующиеся в трубопроводах и оборудовании в процессах подготовки, транспорта и переработки нефти;

- грунтовые, являющиеся продуктом соединения почвы и пролившейся на неё нефти (причиной этого может быть как технологический процесс, так и аварийные ситуации).

Миллионы тонн токсичных НШ числятся в нефтяных амбарах различных предприятий подготовки, транспорта и переработки нефти только по РФ. Это представляет реальную угрозу загрязнения почв, подземных вод, рек и морей в зонах их складирования. Существует и потенциальная опасность остановки некоторых НПЗ из-за фактического переполнения нефтяных амбаров НШ.

Накопленные нефтяные отходы из-за невозможности их полноценной и быстрой переработки помещаются в специальные отстойники, что занимает большое количество времени и является неэффективным способом, который требует огромных площадей отстойников и большого количества дорогостоящих реагентов.

Таким образом, НШ – это сложные физико-химические смеси, в которых наряду с асфальтенами и смолами, механическими примесями и минералами находятся в большом количестве цветные и редкие металлы.

Нефтешламовые амбары

Деятельность любого нефтеперерабатывающего и нефтедобывающего предприятия неизбежно связана с техногенным воздействием на окружающую среду. В России ежегодно образуется более 3 млн. тонн нефтешламов. На нефтедобывающие предприятия приходится более 1 млн. тонн нефтешламов и нефтезагрязненных грунтов; на нефтеперерабатывающие предприятия – 0,7 млн. т; на нефтебазы – 0,3 млн. т; другие источники (ж/д транспорт, аэропорты, морские порты) – 0,5 млн. т. В целом, в мире объемы образования нефтяных отходов достигают 10 млрд. т. Необходимость утилизации нефтешламов обусловлена рядом причин:

· Они приводят к загрязнению литосферы, воздушного и водного бассейнов и представляют угрозу здоровью населения;

· Шламонакопители опасны и в пожарном отношении;

· Амбары занимают значительные площади, и из-за их нехватки нефтяные отходы часто сжигают без очистки отходящих газов;

· Отходы содержат ценное углеводородное сырье. Нефтяные шламы представляют собой смесь нефти, воды, механических примесей, а также металлов.

В прудах-шламонакопителях эта смесь расслаивается, образуя три слоя: нижний слой, или донный осадок, состоящий на 70% из твердой фазы, пропитанной нефтепродуктами (до 5-10%) и водой (до 25%); средний слой – из воды, загрязненной нефтепродуктами и взвешенными веществами; верхний слой – из эмульгированного слоя нефтепродуктов, содержащего в основном до 5% механических примесей. За десятилетия эксплуатации нефтедобывающих и нефтеперерабатывающих заводов накопилось значительное количество отходов в виде нефтешлама. В связи с ростом производства количество вновь образующихся нефтеотходов растет. Это в свою очередь приводит к росту занимаемых ими площадей, дополнительными капиталовложениями, обостряет экологическую обстановку.

Основным методом утилизации нефтешламов является термический метод – сжигание в открытых амбарах, сжигание в различных печах различных конструкций, сушка в сушилках, пиролиз. Для сжигания используют камерные, барботажные, с кипящим слоем, многоподовые и вращающиеся печи. Недостаток этого способа в том, что углеводороды и тяжелые металлы, входящие в состав нефтяного шлама, при сжигании выделяют большое количество продуктов сгорания, большинство из которых токсично. Сжигание является дорогостоящим процессом приводящим к потере нефти, а также к загрязнению атмосферы.

В связи с отсутствием современной эффективной технологии утилизации нефтешламов представляется реальная угроза токсичного загрязнения почв, подземных вод, рек и морей в зонах их складирования. Строительство же новых современных полигонов и амбаров для хранения нефтешламов дорого и не решает проблему по существу.

Разработка способов переработки нефтешламов, которые обеспечат безотходность данного процесса и позволят повысить уровень экологической безопасности предприятий нефтяной промышленности, является весьма актуальной.

В настоящее время на предприятиях нефтедобывающей, нефтеперерабатывающей и нефтехимической промышленности, нефтебазах накоплено несколько десятков миллионов тонн нефтешламов. Проблема переработки амбарных нефтешламов в нефтедобывающей и нефтеперерабатывающей промышленности до сих пор полностью не решена.

Выделение металлов

В связи с постепенным истощением традиционных запасов легкой нефти возникла серьезная проблема, связанная с добычей, транспортировкой и переработкой тяжелых нефтей.

Освоение переработки тяжелой нефти является актуальной задачей в современном нефтехимическом производстве. Тяжелые нефти часто обогащены металлами-примесями (из них наиболее распространенные – это ванадий и никель) или же их комплексами. Содержание этих металлов сопоставимо с концентрацией их в рудах, а иногда даже превосходит это количество. В нефтяных гудронах и мазутах, например, концентрация ванадия может достигать десятых долей процента. Самой богатой ванадием оказалась венесуэльская нефть, где концентрация этого металла может достигать 0,014 % в обессоленной нефти.

Наличие разных металлов-примесей в сырой нефти затрудняет дальнейшую переработку нефти, так как металлы (например, ванадий, никель, железо) при каталитическом крекинге являются «ядами» для катализаторов, мешают крекингу нефти, вызывают коррозию оборудования, снижают срок службы турбореактивных, дизельных, газотурбинных двигателей и котельных установок, поскольку при сгорании ванадийсодержащих топлив адгезионно- и коррозионноактивные неорганические соединения ванадия являются одной из главных причин интенсивного золового заноса и коррозии высокотемпературных поверхностей.

С ростом добычи ВВН будет нарастать и количество образующихся нефтешламов. Как раз в нефтешламе и содержатся металопорфириновые комплексы, из которых и возможна добыча ценных металлов. Поэтому разделение НШ на нефть, воду и твердые составляющие также необходима, чтобы было возможно выделение этих металлов.

Из всего изложенного выше видно, насколько важна и актуальна проблема извлечения металлов из нефти, и какую выгоду можно извлечь при рациональном использовании отходов нефтехимических производств. Известно, что в странах с высокоразвитой нефтехимической промышленностью приняты жесткие законы в отношении нефтеотходов, отравляющих природу металлами.

Предлагаемая технология

Для решения проблемы накопления нефтешламов наиболее приемлемой является их переработка при помощи трехфазной центрифуги с дальнейшим разделением выделенной твердой составляющей.

Комплексное использование технологий центрифугирования позволит проводить полную очистку нефти и разделение трехфазных смесей. Установка предназначена для непрерывной сепарации потока трехфазных смесей и разделения нефтяного шлама на основные компоненты - нефть, воду и твердые составляющие, включающие в себя сложные углеводородные соединения, металлы и механические примеси, - всего за один этап.

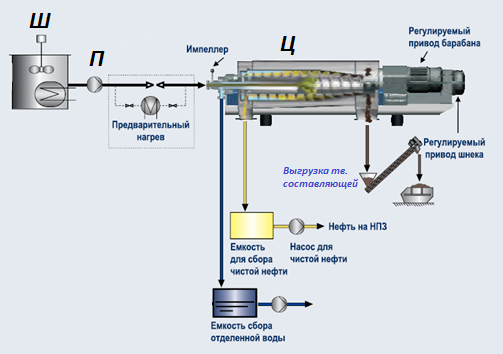

Рисунок 1. – технологическая схема

Сепараторы – это центрифуги с высокоскоростным барабаном, которые применяются для разделения жидкостей. Высокая скорость барабана, мощный привод шнека и скорость шнека, позволяют получить не только очищенную нефть и воду, но и сырье для получения редких металлов и битумов, которые впоследствии могут использоваться в строительстве дорог. Технологическая схема по организации процесса разделения нефтешлама выглядит следующим образом.

Нефтесодержащий шлам из нефтешламового амбара (Ш) с помощью насосов, установленных на площадке (П), с последующим нагревом до 90 С целью уменьшения вязкости подается на центрифугу. Далее нефтяной шлам разделяется на три фазы с последующим выделений каждой через отдельное место (рисунок 1).

Данная установка позволяет проводить непрерывное трехфазное разделение двух жидких и одной твердой фаз.

ПОДАЧА

Через размещенную в центре подающую трубу нефтешлам направляется в ускоряющую камеру внутри шнека. Посредством вращения шлам попадает через специальные окна в барабан.

ШНЕК

Шнек вращается с более низкой дифференциальной скоростью относительно барабана и перемещает осажденные взвешенные вещества в направлении конусной части барабана. Дифференциальная скорость определяет время пребывания взвешенных веществ в барабане. Это время пребывания критически определяет получаемую остаточную влажность обезвоженного осадка. Благодаря автоматическому регулированию дифференциальной скорости шнека центрифуга может быть идеально настроена для самых разнообразных задач разделения.

Барабан состоит из цилиндрической и конической секций. Скорость вращения определяется, исходя из конкретной задачи и требований разделения. В барабане продукт достигает полной скорости вращения и образует цилиндрическое кольцо внутри на поверхности барабана. Содержащиеся в продукте взвешенные вещества оседают на внутреннюю стенку барабана под действием центробежной силы. Длина цилиндрической части барабана и угол конической части выбирается исходя из продукта и конкретной задачи разделения.

ВЫГРУЗКА ВЗВЕШЕННЫХ ВЕЩЕСТВ

Осажденные взвешенные вещества (кек) выгружаются через специальные окна в конической части барабана и падают вертикально вниз в шахту кека. Более тяжелая жидкая фаза отводится под давлением с помощью регулируемого импеллерного диска, а легкая жидкая фаза - без давления (самотёком). Регулируемый импеллерный диск обеспечивает моментальную настройку зоны разделения двух жидкостей в центрифуге.

У этого метода есть как свои плюсы, так и свои недостатки.

Плюсы: возможность уменьшения количества отходов; повторное использование части отделившейся воды, нефти.

Минусы: требуется специальное оборудование; неполнота отделения нефтепродуктов от образуемых осадков и сточных вод; невозможность разделения фаз с близкими значениями плотностей; область применения ограничена.

Гидравлическая мощность трикантера позволяет переработать шлам со скоростью 160 м^3/ч, что касается тарельчатого сепаратора, то его скорость всего лишь 85000 л/ч т.к. он предназначен лишь для доочистки нефти.

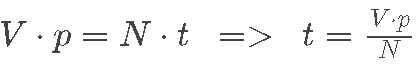

Математическая модель

1) Объем ежегодно образующегося НШ на территории РФ

Хулиганство!

2) Производительность одной установки – 10 м3/ч. То хватит 1025 часов ее работы,чтобы при прежнем количестве образования нефтешлама на территории Самарской области динамика роста нефтешламовых захоронений была нулевой.

При средней плотности НШ на территории области равно 1200 кг/м3:

Где: V – объем ежегодно образующегося НШ, который не перерабатывается, м3;

p – плотность НШ, кг/м3;

N – производительность установки, м3/ч;

t – время, ч.

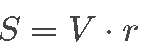

3) Затраты транспортирующих компаний на захоронение НШ:

Принимая, что за захоронение 1 тонны НШ компании платят1200 рублей, то при объеме НШ, который образуется на объектах трубопроводного транспорта, на захоронение придется потратить порядка 5,5млрд. рублей.

,

,

где V – объем НШ, тонны;

r – стоимость за захоронение 1 т НШ, руб.

Выгода от реализации

Извлечённый из камер пуска-приёма средств очистки и диагностики и резервуарных парков нефтешлам предлагается разделять следующим образом: предварительно шлам сбрасывают в отдельную ёмкость, с последующим нагревом до 90⁰С, в который при необходимости дозируются деэмульгаторы и флокулянты. Затем полученная масса разделяется на нефть, воду и механические примеси с помощью декантера, что позволяет вернуть в товарооборот 5-7 % нефти.

В процессе подготовки, транспорта и переработки нефти в большом количестве образуются нефтешламы (НШ), и они лидируют по объему среди всех видов промышленных отходов. На сегодняшний день это очень острая экологическая и экономическая проблема. Примерно 0,5–0,7 % нефти теряется на всех стадиях технологического процесса в виде загрязнений в оборудовании и накапливается в виде отходов и НШ в специально отведенных местах. Подсчитано, что российские нефтяные компании каждый год теряют примерно 3 млн. тонн от объема добытой нефти в виде НШ.

В настоящее время в нефтяных амбарах различных предприятий подготовки, транспорта и переработки нефти только по РФ накоплены сотни миллионов тонн токсичных НШ. Это представляет реальную угрозу загрязнения почв, подземных вод, рек и морей в зонах их складирования. Существует и потенциальная опасность остановки некоторых НПЗ из-за фактического переполнения нефтяных амбаров НШ.

В нашей стране в год добывается примерно 450 млн. тонн нефти. Это около 3 млн. тонн в год НШ. В одной тонне 0,137 баррелей, а это примерно 80 млрд рублей в год, при цене барреля в 60$. И это только из нефтешлама, который образуется в процессе подготовки, транспорта и переработки нефти. Но также следует учитывать и существующие амбары нефтешламов, в которых их накопилось уже сотни миллионов тонн по всей России. Поэтому извлечение нефти из НШ необходимо, так как это даст дополнительную экономическую прибыль.

Затраты на переработку 1 тонн нефтешлама в трехфазном декантере составляет 700-800 рублей, включая в себя энергетические (около 300 руб.), трудовые (около 200 руб.) расходы, расходы на материалы, реагенты и прочее (200-300 руб. за тонну). Стоимость нефтепродуктов, полученных при разделении, составляет около 8000 руб. за тонну.

То есть сумма между переработкой нефтешлама и продажей полученных продуктов переработки будет отличаться в 10 раз. К сравнению, стоимость переработки нефтешлама существующими методами, применяемыми на данный момент, составляет около 3000-4000 рублей за тонну. Поэтому переработка на трехфазном декантере выгоднее примерно в 5 раз.

Кроме того, в нефтесодержащем шламе высоковязкой нефти находится широкий спектр цветных и редких металлов в высоких концентрациях. Возможность извлечения такого ценного стратегического материала практически пренебрегается, хотя получение металлов из нефти могло бы дать существенную прибыль «нефтяникам».

Сейчас ванадий и никель теряются при сжигании нефтепродуктов, нанося большой ущерб окружающей среде и в целом российской экономике. В ходе переработки нефтешлама извлекается 95-97% стратегически важных и ценных металлов, что увеличивает их добычу по сравнению с объемами, получаемыми в настоящее время на 100%.

Отсюда можно сделать вывод, что нефтешламы – ценное многоцелевое сырье для многих отраслей промышленности. Они применяются как компоненты для асфальтобетонных смесей, из них производят битумы и могут быть вовлечены в металлургическую промышленность.

Патентный поиск

На сегодняшний день ни одна из организаций не перерабатывает нефтесодержащие отходы и шламы в связи с ненадобностью. Проще извлечь всю эту массу полученного углеводородного шлама и просто захоронить. Тем самым нанося непоправимый вред окружающей среде. Переработка нефтешламов необходима. Так как с каждым годом возрастает доля добытой и транспортируемой высоковязкой и битуминозной нефти, о чем говорит и количество шламов, которые будут образовываться непосредственно из них.

На данный момент запатентованы технологии, которые предлагают перерабатывать нефтешлам следующим образом:

1)С применением трехфазных сепараторов-деканторов – Flottweg, Германия

2) Предлагаемая технология немецкой компанией «KHD HUMBOLDT». НШ насосами подается в емкость-резервуар, где происходит его гомогенизация, затем жидкость перекачивается в емкость предварительной подготовки. Оттуда подготовленный НШ подается в буферную емкость перед подачей на разделение, где на трехфазном декантере происходит разделение нефти, твердой фазы и воды.

3) В США для решения экологических и экономических проблем используют комплекс оборудования термодесорбции. Данная технология используется с целью полного устранения нефти и токсичных химических соединений из шламовой массы. Принцип обработки основан на термических процессах, в ходе которых происходит выпаривание из нефтешлама жидких составляющих: углеводородов и воды.

Однако патентный поиск позволил найти доклады и диссертации, в которых описываются похожие технологии переработки нефтешлама. Все они отличаются между собой непосредственно самим способом разделения нефтешлама на составляющие, которые в последующим используются в качестве сырья. Поэтому предлагаемая технология разделения нефтешлама с применением трёхфазной центрифуги и дальнейшей переработкой в битумы и другие продукты отсутствует.

Однако на данный момент предлагается и запатентовано множество похожих вариантов переработки нефтешлама. Это связано с тем, что данная проблема в последние года становится се более актуальной и в дальнейшем ее решение будет необходимо.

Заключение

Подводя итоги, можно сказать, что в современных условиях все более ужесточающихся требований природоохранного законодательства и правил лицензирования и землеотвода, задача эффективного обезвреживания нефтеотходов и ликвидации амбаров- накопителей по-прежнему остается актуальной. С одной стороны, это связано с высокой устойчивостью нефтешламов к разрушению, особенностями их состава и свойств, которые постоянно меняются под воздействием погодных условий и процессов, протекающих в них. С другой стороны, предприятия нефтедобывающей и нефтеперерабатывающей промышленности при обращении с нефтеотходами должны всячески содействовать минимизации их количества, стараться делить их на группы уже на стадии образования для обеспечения возможности применения наиболее рациональных способов утилизации или дальнейшего применения каждой составляющей, разрабатывать собственные экономически доступные и технически осуществимые технологии для вовлечения отходов в ресурсооборот.

Таким образом, своевременная переработка НШ приведет к:

-к снижению объемов захоронений НШ;

-к значительному снижению количества вредных выбросов в окружающую среду в процессе использования продуктов нефтепереработки;

-к уменьшению затрат на оплату за негативное воздействие на окружающую среду;

-к выделению получения битумов в самостоятельное производство;

-к извлечению 95-97% стратегических металлов из ВВН и увеличение их добычи по сравнению с объёмами, получаемыми в настоящее время;

-к сокращению расхода энергии и природных материалов в производстве.

Список использованных источников:

[1] Анализ методов переработка нефтешламов. Проблемы и решения

Афанасьев С.В. Кравцова М.В. Паис М.А. Носарев Н.С, Тольяттинский государственный университет

[2] Абукова Л.А., Шустер В.Л. Оценка стратегических направлений развития нефтегазового комплекса России // Институт проблем нефти и газа РАН, г. Москва.

[3] Технология переработки нефтешлама. В.Г. Шрам, О.Н. Петров, А.Н. Сокольников, П.Э. Иванов, Д.В. Агровиченко

[4] И.Ш. Хуснутдинов, А.Г. Сафиулина, Р.Р. Заббаров, С.И. Хуснутдинов, Методы утилизации нефтяных шламов, известия высших учебных заведений, Казанский национальный исследовательский технологический университет, Казань: 3-21стр.

5 где?

[6] П.Н. Оваканян, А.М. Пешков, Р.С. Гришин, СамГТУ, г. Самара. Пути решения проблемы накопления нефтешламов и анализ способов их переработки. -2019

[7] Э. А. Галиуллин, р. З. Фахрутдинов, Новые технологии переработки тяжелых нефтей и природных битумов / /Вестник технологического университета. 2016. Т.19, №4

[8] Сепарационные технологии Flottweg для переработки нефтешламов, «Flottwegseparationtechnology», Фильсбибург, Германия.

[9] Д.Д. Васильченко, М.А. Истомова, СамГТУ, г. Самара. Выделение асфальтенов на месторождениях как способ снижения отложений на стенках трубопроводов. -2018