Реферат

Тема: Система зажигания карбюраторных двигателей

Содержание

1 Общие сведения

2 Катушка зажигания

3 Прерыватель-распределитель

4 Свечи зажигания

5 Замок зажигания

6 Схема и принцип действия батарейной системы зажигания

7 Установка зажигания

Список литературы

Общие сведения

Система зажигания служит для обеспечения надежного воспламенения горючей смеси в цилиндрах двигателя в нужный момент и изменения момента зажигания (угла опережения) в зависимости от частоты вращения коленчатого вала и нагрузки двигателя.

Развитие современных карбюраторных двигателей связано с повышением их степени сжатия, увеличением частоты вращения и числа цилиндров, повышением экономичности и срока службы, снижением токсичности отработавших газов и понижением температуры пуска холодного двигателя. Повышение степени сжатия требует увеличения напряжения, подводимого к свече, а увеличение числа цилиндров и частоты вращения — увеличения числа искр в единицу времени.

Современная система зажигания должна обеспечивать надежное искрообразование до 20 000 искр в минуту. Повышение экономичности двигателя требует от системы зажигания увеличения воздушного зазора в свече, увеличения энергии и продолжительности искры, что обеспечивает надежность воспламенения бедных смесей (при коэффициенте избытка воздуха а = 1,1—1,2) и надежный пуск холодного двигателя.

Все элементы системы зажигания должны надежно работать с минимальным уходом в течение срока службы двигателя до капитального ремонта.

Систему зажигания характеризуют следующие основные параметры:

— коэффициент запаса по вторичному напряжению;

— энергия и продолжительность искрового разряда;

— зазор в свечах;

— угол опережения зажигания.

Пробивное напряжение воздушного зазора свечи зависит от следующих факторов:

— давления в камере сгорания в момент искрового пробоя;

— температуры среды и электродов свечи;

— зазора между электродами свечи, формой, износом и материалом электродов;

— скоростью нарастания напряжения на электродах свечи;

— состава и скорости движения рабочей смеси в зоне искрового промежутка свечи;

— полярности центрального электрода.

В течение первых 2000 км пробега нового автомобиля пробивное напряжение увеличивается на 20—25% за счет округления кромок электродов свечи; в дальнейшем увеличение пробивного напряжения свечи происходит за счет износа электродов и увеличения зазора, что требует проверки и регулировки зазора в свечах.

Наибольшее значение пробивного напряжения наблюдается при пуске и разгоне двигателя, наименьшее — при работе на устоявшемся режиме при максимуме мощности.

Существенное влияние на мощность, экономичность и токсичность двигателя оказывает момент зажигания, обеспечивающий наилучшие показатели двигателя.

По современным представлениям момент зажигания должен выбираться, учитывая частоту вращения, нагрузку, температуру охлаждающей жидкости, температуру всасываемого воздуха, атмосферное давление, состав выхлопных газов (состав смеси а = 1), режим пуска двигателя, скорость изменения положения дроссельной заслонки (разгон, замедление автомобиля).

Выпускаемые нашей промышленностью системы зажигания имеют регулировку момента зажигания по частоте вращения и нагрузке двигателя (центробежный и вакуумный регуляторы).

На автомобильных карбюраторных двигателях широко применяют батарейную и контактно-транзисторную системы зажигания.

Прежде чем переходить к рассмотрению различных систем зажигания, рассмотрим основные приборы, узлы, детали, применяемые в этих системах.

Катушка зажигания

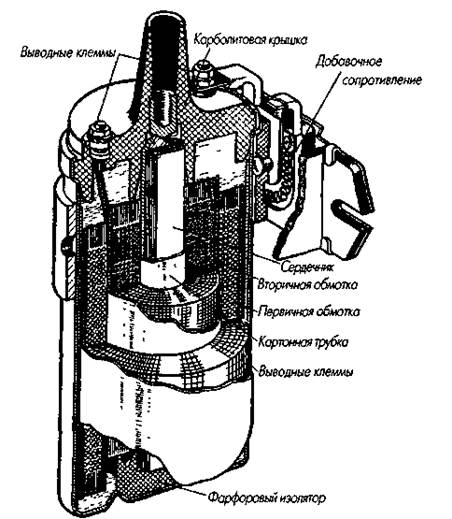

Катушка зажигания служит для преобразования тока низкого напряжения в ток высокого напряжения (с 12 В до 20—24 тыс. В). Она состоит из следующих основных частей (рис. 1): сердечника, первичной обмотки из толстого изолированного провода диаметром 0,8 мм, картонной трубки, вторичной обмотки, состоящей из 18—20 тыс. витков тонкого провода, железного корпуса с магнитопроводами, карболитовой крышки, клемм и дополнительного сопротивления. Вторичная обмотка изолирована от первичной слоем изоляции. Концы первичной обмотки выведены на клеммы карболитовой крышки. Один конец вторичной обмотки соединен с первичной обмоткой, а второй выведен на центральную клемму карболитовой крышки.

Сердечник изготовляют из отдельных изолированных друг от друга полосок трансформаторной стали, чтобы не допустить образования вихревых токов. Нижний конец сердечника установлен в фарфоровый изолятор. Внутри катушка заполнена трансформаторным маслом. Добавочное сопротивление состоит из спирали, керамических гнезд и двух шин. Величина сопротивления колеблется от 0,7 до 4 Ом. Один конец соединен шиной с клеммой ВК, а другой с клеммой ВК-Б.

На малых оборотах коленчатого вала двигателя контакты прерывателя сравнительно продолжительное время находятся в замкнутом состоянии, сила тока в первичной цепи возрастает, сопротивление нагревается, увеличивается сопротивление в цепи, в катушку зажигания поступает ток небольшой величины, этим она предохраняется от перегрева.

Рис. 1. Катушка зажигания

Когда число оборотов коленчатого вала двигателя увеличивается, время сомкнутого состояния контактов уменьшается, нагрев и добавочное сопротивление уменьшаются, что препятствует понижению напряжения во вторичной цепи.

При включении стартера сопротивление закорачивается и пуск двигателя облегчается.

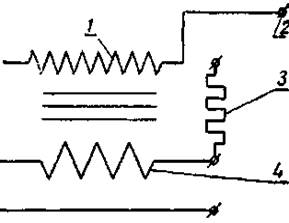

На рисунке 2 показана электрическая схема катушки зажигания. Катушки зажигания различных типов почти одинаковы и отличаются одна от другой:

— по напряжению;

— обмоточным данным;

— конструкции отдельных узлов и деталей;

— габаритам.

Рис. 2.

Электрическая схема катушки зажигания:

1 — вторичная обмотка;

2 — вывод высокого напряжения;

3 — добавочное сопротивление;

4 — первичная обмотка

Прерыватель-распределитель

Прерыватель-распределитель служит для прерывания тока в первичной цепи катушки зажигания, распределения высокого напряжения по цилиндрам двигателя и изменения угла опережения зажигания в зависимости от частоты вращения коленчатого вала и нагрузки двигателя. Прерыватель-распределитель представляет собой устройство, состоящее из следующих конструктивных элементов: прерывателя, распределителя, центробежного регулятора, вакуумного регулятора, октан-корректора, конденсатора.

Большинство типов прерывателей-распределителей по конструкции основных узлов и деталей почти одинаковы. Они различаются лишь:

— числом размыкания контактов за один оборот;

— направлением вращения;

— характеристиками регуляторов;

— габаритными и установочными приборами;

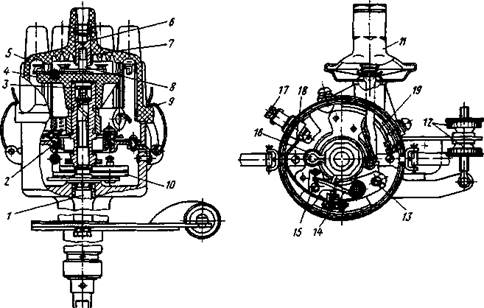

— отдельными конструктивными особенностями. На рисунке 3 показано устройство прерывателя-распределителя Р4-Д двигателя ЗИЛ-130.

Рис. 3. Прерыватель-распределитель Р4-Д:

1 — ведущий валик; 2 — опорная пластина; 3 — фильц; 4 — ротор; 5 — крышка; 6 — клемма высокого напряжения; 7 — пружина контактного уголька; 8 — контактный уголек; 9 — защелка крышки; 10 — центробежный регулятор; 11 — вакуумный регулятор; 12 — регулировочные гайки октан-корректора; 13 — регулировочный винт (эксцентрик); 14 — рычажок-прерыватель; 15— винт крепления пластины неподвижного контакта; 16 — фильц смазки кулачка; 17— клемма прерывателя; 18 — провод изолированный; 19 — провод "массы".

В чугунном корпусе на двух медно-графитовых втулках вращается ведущий валик. Втулки смазываются через колпачковую масленку, ввернутую в корпус распределителя. На верхний конец валика надета втулка с восьмигранным кулачком, которая смазывается с помощью фильца.

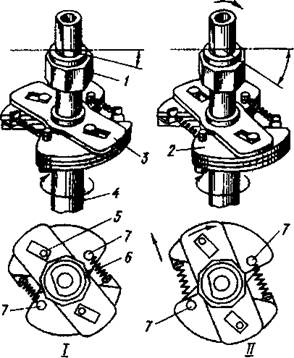

В корпусе неподвижно установлена опорная пластина прерывателя, в которой укреплена наружная обойма шарикового подшипника. На внутреннюю обойму подшипника напрессована пластина, на которой смонтирован прерыватель и устройство для регулировки зазора между контактами. Пластина может поворачиваться вокруг оси кулачка тягой вакуумного регулятора. На рисунке 4 более наглядно показано устройство прерывателя.

Рис. 4. Прерыватель

Контакты прижаты друг к другу специальной пластинчатой пружиной.

При набегании выступов кулачковой шайбы на подушечку, рычажок подвижного контакта поворачивается на некоторый угол вокруг оси и контакты размыкаются. Клемма низкого напряжения соединена с рычажком прерывателя гибким изолированным проводом, а подвижная пластина с неподвижной гибким неизолированным проводом, что предохраняет смазку подшипника от разрушения.

Большое влияние на работу зажигания оказывает зазор между контактами прерывателя. Он должен быть 0,35—0,45 мм.

Если зазор будет большим, то время замкнутого состояния контактов уменьшится и сила тока в первичной обмотке катушки зажигания не успеет возрасти до требуемой величины и, как следствие этого, ЭДС вторичной цепи будет недостаточной. Кроме того, на больших оборотах коленчатого вала будут возникать перебои в работе двигателя.

При малом зазоре происходит сильное искрение между контактами, их обгорание и, как следствие, перебои на всех режимах работы двигателя.

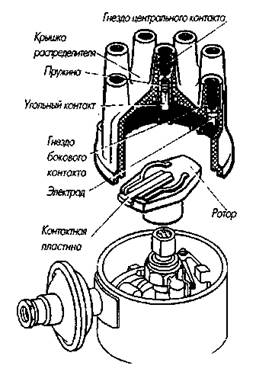

Распределитель установлен сверху на корпусе прерывателя и состоит из ротора и крышки (рис. 5). Ротор изготовлен в виде грибка из карболита, сверху в него вмонтирована контактная пластина. Крепится ротор на выступе кулачка. Крышка распределителя изготовлена также из карболита. На ее наружной части по окружности выполнены гнезда по числу цилиндров для крепления проводов высокого напряжения к свечам зажигания. В середине крышки размещено гнездо для крепления прохода высокого напряжения от катушки зажигания.

Внутри против каждого гнезда расположены боковые контакты, а в центре помещен угольный контакт с пружиной для соединения центрального гнезда с контактной пластиной ротора.

Рис. 5. Распределитель

Крышка крепится на корпусе прерывателя двумя пружинными защелками. Ротор, вращающийся вместе с кулачком, соединяет поочередно центральный контакт с боковыми контактами, замыкая цепь высокого напряжения через свечи тех цилиндров двигателя, где в данный момент должно происходить воспламенение рабочей смеси.

Центробежный регулятор (рис. 6) служит для изменения угла опережения зажигания в зависимости от частоты вращения коленчатого вала двигателя. На ведущем валике закреплена пластина с осями грузиков. Грузики связаны между собой пружинами. На каждом грузике имеется штифт, входящий в прорези пластины, укрепленной на втулке кулачка. Привод кулачка осуществляется от валика через ось грузика. С увеличением числа оборотов грузики под действием центробежных сил расходятся, гптифты, двигаясь в пазах пластины, поворачивают ее и связанный с ней кулачок сдвигается в сторону вращения ведущего валика. В результате кулачок раньше размыкает контакты прерывателя и угол опережения зажигания увеличивается.

Рис. 6. Устройство центробежного регулятора

1 — кулачок; 2 — грузик; 3 — пластина кулачка; 4 — ведущий валик; 5 — штифт; 6 — пружина; 7 — ось грузика.

Положение грузиков:

I — на холостом ходу двигателя;

II — при максимальной частоте вращения вала двигателя

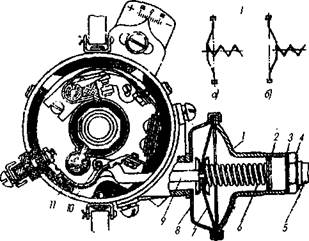

Вакуумный регулятор (рис. 7) служит для изменения угла опережения зажигания в зависимости от нагрузки двигателя. Вакуумный регулятор обеспечивает также снижение расхода топлива, особенно при работе двигателя на малых и средних нагрузках. Вакуумный регулятор работает независимо от центробежного регулятора.

Вакуумный регулятор выполнен в виде камеры, которая диафрагмой разделена на две части.

Одна часть трубопроводом соединена со смесительной камерой карбюратора, а другая с окружающей средой.

В той части камеры, которая соединена с карбюратором, установлена специальная пружина, которая регулируется шайбами.

Диафрагма соединена тягой с подвижной пластиной прерывателя.

Рис. 7. Устройство вакуумного регулятора

1 — крышка корпуса; 2 — регулировочная прокладка; 3 — уплотнительная прокладка; 4 — штуцер крепления трубки; 5 — трубка; 6 — пружина; 7 — диафрагма; 8 — корпус регулятора; 9 —тяга; 10 — ось тяги; 11 —подвижная пластина прерывателя;

I —положение диафрагмы вакуумного регулятора:

а — нагрузка на двигатель больше, б — нагрузка меньше

При большом открытии дроссельной заслонки вакуумный регулятор не работает.

С уменьшением открытия дроссельной заслонки разряжение в смесительной камере увеличивается и от давления наружного воздуха диафрагма прогибается, заставляя перемещаться тягу. Эта тяга поворачивает подвижную пластину прерывателя в сторону, противоположную направлению вращения валика, т. е. в сторону более раннего зажигания.

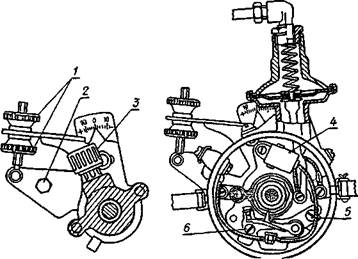

Для уточнения угла опережения зажигания в зависимости от качества применяемого топлива (октанового числа) служит октан-корректор, расположенный на корпусе распределителя (рис. 8).

Он состоит из двух пластин: верхней и нижней. Верхняя пластина закреплена на корпусе распределителя, а нижняя — на блоке двигателя.

Закрепленный на блоке двигателя распределитель можно повернуть относительно валика с помощью регулировочных гаек. На нижней пластине имеются деления, а конец верхней пластины выполнен в виде стрелки. Каждое деление шкалы октан-корректора равно 2° поворота коленчатого вала.

Все три регулятора работают независимо один от другого. Изменение угла опережения зажигания, осуществляемое каждым регулятором, суммируется.

Рис. 8. Распределитель зажигания

1 — гайки октан-корректора; 2 — винт крепления распределителя к корпусу привода; 3 — колпачковая масленка; 4 — конденсатор; 5 — регулировочный эксцентриковый винт; 6 — стопорный винт

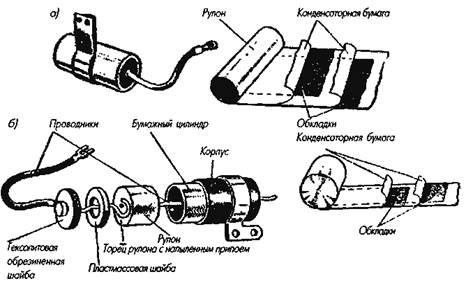

Для уменьшения искрения на контактах прерывателя применяют конденсаторы.

Конденсатор (рис. 9) состоит из корпуса, внутри которого размещены свернутые рулоном две полосы алюминиевой фольги, изолированные друг от друга специальной бумагой. Одна из лент присоединена к "массе", а другая проводом к изолированному рычажку прерывателя. В последнее время применяют малогабаритные, герметизированные конденсаторы, у которых на бумагу, пропитанную маслом, напилен тонкий слой олова, а поверх его тонкий слой цинка. Крепится конденсатор на корпусе прерывателя снаружи или на подвижном диске.

Конденсаторы, устанавливаемые внутри корпуса прерывателя-распределителя, имеют меньшие размеры и обладают свойством самовосстанавливаться при пробое.

Рис. 9. Конденсатор

а — большого габарита; б — малого габарита

Свечи зажигания

Свеча зажигания (искровая) служит для образования искрового разряда и зажигания рабочей смеси в камере сгорания двигателя.

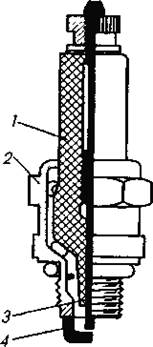

Свеча зажигания (рис. 10) состоит из корпуса, центрального электрода с изолятором и бокового электрода, приваренного к корпусу свечи.

Устройство искровых зажигательных свечей различных марок практически одинаково. Они отличаются:

— размерами;

— формой;

— материалом изоляторов;

— формой сердечника;

— материалом электродов.

Свеча при работе двигателя подвержена высоким тепловым, электрическим, механическим и химическим нагрузкам.

Поверхность свечи, ввернутая в камеру сгорания, испытывает давление до 12 МПа (120 кгс/см2).

Рис. 10. Свеча зажигания

Свеча зажигания состоит:

1 — изолятор;

2 — корпус;

3 — центральный электрод;

4 — боковой электрод.

В процессе работы двигателя на части свечей, расположенных в камере сгорания, попадает масло, которое, сгорая, образует нагар, шунтирующий искровой зазор в свече. Это приводит к утечке энергии и снижению вторичного напряжения. Энергия может также утекать по наружной поверхности изолятора, если она загрязнена или покрыта влагой.

Нагар на тепловом конусе изолятора исчезает при нагреве его до температуры 400—500° С. Эта температура самоочищения свечи. Если температура теплового конуса изолятора превысила 850—900° С, может возникнуть калильное (напряжение) зажигание.

На рисунке 11 показана зависимость тепловой характеристики свечи от размеров теплового конуса изолятора.

Рис. 11. Зависимость тепловой характеристики свечи (калильного числа) от размеров теплового конуса изолятора

125, 145, 175, 225, 240 — калильные числа по Bosch (ФРГ);

10, 14,17, 23, 26 — калильные числа по ГОСТ 2043—74.

Чрезмерный нагрев свечи приводит к разрушению изолятора, а переохлаждение — к забрызгиванию электродов свечи маслом и обильному образованию нагара.

В условном обозначении свечей зажигания цифры и буквы обозначают: первая А — резьба на корпусе М 14 × 1,25 или М — резьба на корпусе

М 18 × 1,65, вторые одна или две цифры — калильное число. Согласно ГОСТу, калильным числом называется отвлеченная величина, пропорциональная среднему индикаторному давлению, при котором во время испытания свечи на моторной тарировочной установке в цилиндре двигателя начинает появляться калильное зажигание. Калильные числа могут иметь следующие значения: 8, 11, 14, 17, 20, 23 и 26. Далее буквы Н — длина резьбовой части корпуса 11 мм (Д — длина резьбовой части корпуса 19 мм), В — выступающие теплового конуса изолятора за торец корпуса, Т — герметизация по соединению изолятор — центральный электрод термоцементом.

Длину резьбовой части корпуса 12 мм, отсутствие выступления теплового конуса за торец корпуса и герметизацию по соединению изолятор — центральный электрод иным герметикой, кроме термоцемента, не обозначают. Пример условного обозначения свечи зажигания с резьбой на корпусе М 14 × 1,25, калильным числом 20, длиной резьбовой части корпуса 19 мм, имеющей выступание теплового конуса за торец корпуса: А20ДВ.

Большое влияние на работу свечи зажигания имеет зазор между центральным и боковым электродами. Заводы рекомендуют следующие зазоры: ЗИЛ-130 — 0,6—0,75; ГАЗ-31 — 0,8—0,9 мм.

Уменьшение зазора против нормы вызывает обильное нагарообразование на электродах свечи зажигания и перебои в ее работе. При большом зазоре из-за повышения сопротивления ухудшаются условия искрообразования, отчего также будут возникать перебои в работе двигателя.

Регулируют зазор подгибанием бокового электрода, а его величину проверяют щупом (рис. 12). Центральный электрод подгибать нельзя, так как разрушается керамическая изоляция и свеча зажигания отказывает в работе.

Величина искрового зазора между электродами свечи зависит от степени сжатия рабочей смеси. Чем выше степень сжатия, тем меньше зазор свечи.

Рис. 12. Регулировка зазора между электродами свечи зажигания

а — проверка; б — регулировка

Замок зажигания

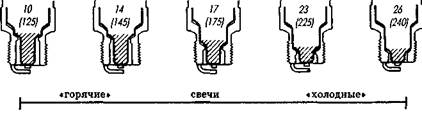

Замок-выключатель зажигания и стартера (рис. 13) служит для включения и выключения системы зажигания, стартера, контрольно-измерительных приборов, радиоприемника и других приборов электрооборудования автомобиля, трактора. Он состоит из замка и выключателя. Ключ 7, вставленный в барабан 6 замка, утапливает замочные пластины 5, удерживающие от проворачивания барабан и связанный с ним ротор 3. При повороте ключа подвижный контакт 9 соединяет между собой центральный зажим 10 (AM), который связан с источником питания, и контакты 11, 12, 13, соединенные соответственно с клеммами ПР, КЗ и СТ.

Ротор 3 и барабан 6 установлены в корпусе 4, который с одной стороны закрыт карболитовой крышкой 1, с выводными клеммами, а с другой стороны — крепящей гайкой 8. Во включенном и выключенном положениях ротор замка удерживают фиксаторы 2, шарики которых под действием пружины входят в треугольные пазы корпуса.

Ротор выключателя может занимать три положения. В первом положении (ключ повернут вправо) включены зажигание, радиоприемник и приборы. При дальнейшем повороте ключа вправо (второе положение) включаются зажигание, стартер, контрольно-измерительные приборы. В этом положении ключ необходимо удерживать рукой. Третье положение (поворот ключа влево) соответствует включению радиоприемника, магнитофона на стоянке.

Рис. 13. Выключатель зажигания и стартера и схема соединения клемм