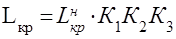

2.4.4 Подбор технологического оборудования.

2.4.5 Расчет производственных площадей.

2.4.6 Технологическая карта.

3. Организационная часть.

3.1 Схема технологического процесса.

3.2 Выбор и обоснование режима труда и отдыха.

3.3 Техника безопасности и пожарная безопасность.

3.4 Охрана труда.

4. Конструкторская часть.

4.1. Назначение и устройство универсальных тисков.

4.2. Работа приспособления.

4.3. Техника безопасности при работе с приспособлением.

5. Заключения.

6. Список используемой литературы.

1. Общая часть.

1.1 Введение.

Перевозки автомобильным транспортом предполагают использование подвижного состава (автомобилей и автопоездов), находящегося в исправном техническом состоянии.

Исправное техническое состояние означает полное соответствие подвиж-ного состава нормам, определяемым правилами технической эксплуатации, и характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью эксплуата-ционно-технических качеств - динамичностью, устойчивостью, экономич- ностью, надежностью, долговечностью, управляемостью и т.д. – которые для каждого автомобиля выражаются конкретными показателями. Чтобы работо-спобность автомобиля в процессе эксплуатации находилась на требуемом уровне, значение этих показателей длительное время должны мало измениться по сравнению с их первоначальными величинами.

Однако техническое состояние автомобиля, как и всякой другой машины, в протцессе длительной эксплуатации не остается неизменными. Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит результате к ухудшению эксплуата-ционно-технических качеств автомобиля.

Изменение указанных качеств автомобиля по мере увеличения пробега может происходить также в результате несоблюдения правил технической эксплуатации или технического обслуживания автомобиля.

Основным средством уменьшения интенсивности изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, то есть поддер-жания его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания.

Под техническим обслуживанием понимают совокупность операций (уборо-моечные, крепежные, регулировочные, смазочные и др.), цель которых – предупредить возникновение неисправностей (повысить надежность) и уменьшить изнашивание деталей (повысить долговечность), а последовательно, длительное время поддерживать автомобиль в состоянии постоянной технической исправности и готовности к работе.

Даже при соблюдении всех мероприятий изнашивание деталей автомобиля может приводить к неисправностям и к необходимости восстановления его работоспособности или ремонта. Следовательно, под ремонтом понимается совокупность технических воздействий, направленных на восстановление технического состояния автомобиля (его агрегатов и механизмов), потерявшего обслуживание и ремонта автомобилей.

Основной документ согласно которому производится ТО и ремонт на автопредприятиях положения о ТО и ремонте ПС автомобильного транс-порта. Согласно этого документа, ТО производится планово-предупреди-тельно, зерез определенный пробег.

Существуют следующие виды ТО и ремонта: ЕО – ежедневное обслужи-вание, направлено в первую очередь на проверку узлов безопасности перед выходом и по возвращению с линии.

ТО-1 – первое техническое обслуживание, проводится через 3-5 тыс. км. ТО-2 – второе ТО, проводится через 10-15 тыс. км. СО – сезонное обслужива-ние, проводится весной и осенью. ТР – текущий ремонт, ремонт направлен-ный на восстановление технически неисправного состояния, исключая базовые детали.

Одним из направлений, позволяющих повысить техническое состояние парка автомобилей при минимальных расходах на строительство производственной базы для ТО и текущего ремонта, является строительство и организация баз централизованного обслуживания и ремонта автомобилей. База централизованного обслуживания обеспечивает ТО и Тр несколько автохозяйств, не имеющих собственной производственной базы. Такая форма организации позволяет сконцентрировать средства механизации производ-ственных процессов, повысить производительность труда и качеств работ.

1.2 Характеристика объекта проектирования.

К кузнечно-рессорным работам относятся ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка деталей) и ремонт рес-сор, имеющих пониженную упругость, поломки отдельных рессорных листов и износ втулок коренных листов.

Детали, требующие ремонта, поступают на кузнечно рессорный участок со склада деталей, ожидающих ремонта. После кузнечных работ детали направ-ляют согласно технологическому маршруту на другие участки для дальней-шей обработки. Готовые детали поступают на участок комплектования.

Новые детали изготовляют из металла, поступающего со склада или с заготовительного участка, после предварительной резки на заготовки.

Рессоры, требующие ремонта, поступают на кузнечно-рессорный участок в собранном виде с разборочно-моечного участка. Здесь их разбирают, дефек-туют и сортируют на годные, негодные и требующие ремонта.

Листы рессор, требующие ремонта, отжигают в печи, после чего им придают требуемую стрелу пробега. Затем рессорные листы термически обрабатывают и рихтуют. Готовые рессорные листы поступают на посты сборки рессор. Некоторое количество поломанных рессорных листов исполь-зуют для изготовления из них листов меньшей длины. Вместо негодных листов изготовляют новые из заготовок полосовой рессорной стали. Собранные рессоры испытывают на стенде и транспортируют на участок сборки.

2 Расчетно – технологическая часть.

2.1 Выбор нормативов и коэффициентов корректирования.

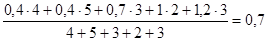

Коэффициент К4 для ЗИЛ – 130.

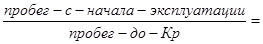

Пробег с начала эксплуатации (в долях от нормативного до Кр):

Пробег (в долях от нормативного до Кр);

Пробег (в долях от нормативного до Кр);

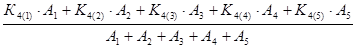

К4=0,4; К4=0,7; К4=0,7; К4=1; К4=1,2; [12, табл. 2,11]

К4  =

=  (2.1) [19]

(2.1) [19]

где,

- значение коэффициента технической

- значение коэффициента технической

готовности автомобилей,

-списочное число автомобилей.

-списочное число автомобилей.

К4  =

=

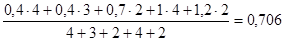

Коэффициент К4 для ЗИЛ – 4520.

К4=0,4; К4=0,5; К4=3; К4=1; К4=1,2; [12, табл. 2.11]

К4  =

=

Коэффициент К4 для ПАЗ – 672.

К4=0,5; К4=0,5; К4=0,8; К4=1; К4=1,3; [12, табл. 2.11]

К4  =

=

2.1.1 Определение трудоемкости.

(2.2); [19]

(2.2); [19]

где,

- характеризует сколько времени требуется одному рабочему на выполнение данного объёма работ

- характеризует сколько времени требуется одному рабочему на выполнение данного объёма работ

-4,0 для ЗИЛ-130

-4,0 для ЗИЛ-130

-??? для ЗИЛ-4502 [12, табл. 2.2]

-??? для ЗИЛ-4502 [12, табл. 2.2]

-5,3 для ПАЗ-672

-5,3 для ПАЗ-672

- коэффициент корректирования, зависящий от категории условий эксплуатации (состояния дороги), [12,табл. 2.8];

- коэффициент корректирования, зависящий от категории условий эксплуатации (состояния дороги), [12,табл. 2.8];

- коэффициент корректирования зависящий от модификации подвижного состава (а/м, прицеп, полуприцеп), [12, табл. 2.9];

- коэффициент корректирования зависящий от модификации подвижного состава (а/м, прицеп, полуприцеп), [12, табл. 2.9];

- коэффициент корректирования зависящий от природно климатических условий и агрессивности среды [12, табл. 2.10]

- коэффициент корректирования зависящий от природно климатических условий и агрессивности среды [12, табл. 2.10]

- коэффициент корректирования зависящий от пробега с начала эксплуатации в долях от Кр.,[12, табл. 2.11];

- коэффициент корректирования зависящий от пробега с начала эксплуатации в долях от Кр.,[12, табл. 2.11];

- 0,706 для ЗИЛ-130

- 0,706 для ЗИЛ-130

- 0,7 для ЗИЛ-4502 стр. 11-12

- 0,7 для ЗИЛ-4502 стр. 11-12

- 0,79 для ПАЗ-697

- 0,79 для ПАЗ-697

- коэффициент корректирования зависящий от количества обслуживаемых и ремонтируемых а/м на АТП и количества технологически совместимых групп ПС, [12, табл. 2.12].

- коэффициент корректирования зависящий от количества обслуживаемых и ремонтируемых а/м на АТП и количества технологически совместимых групп ПС, [12, табл. 2.12].

(ЗИЛ –130)

(ЗИЛ – 4502)

(ПАЗ – 672)

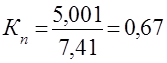

2.1.2 Определение коэффициента приведения.

(2.3) [19]

(2.3) [19]

где,

- трудоёмкость ремонта приводимой модели (откорректированная);

- трудоёмкость ремонта приводимой модели (откорректированная);

для ЗИЛ-130

для ЗИЛ-130  = 5,001 формула 2.2

= 5,001 формула 2.2

для ЗИЛ-4502  = 4,958

= 4,958

t  - трудоёмкость ремонта основной модели;

- трудоёмкость ремонта основной модели;

(ЗИЛ – 130)

(ЗИЛ – 4502)

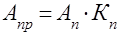

2.1.3 Определение числа приведённых машин.

(2.4) [19]

(2.4) [19]

дге,

списочное число машин, стр……

списочное число машин, стр……

коэффициент приведения.

коэффициент приведения.

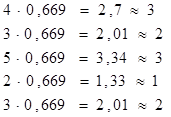

(ЗИЛ – 130)  шт

шт

(ЗИЛ – 4502)  шт

шт

2.1.4 Определение суммарного числа машин.

Таблица 2.1

Распределение по пробегам.

| Марка, модель | Пробег с начала эксплуатации | ||||

| ЗИЛ – 130 ЗИЛ – 4502 ПАЗ–672 | |||||

|

Для ЗИЛ-130

А  =

=

Для ЗИЛ-4502

А  =

=

2.1.5 Выбор и корректировка нормативов.

ПАЗ – 672

|

[12, табл 2,1]

[12, табл 2,1]

[12, табл 2,8-2,10]

[12, табл 2,8-2,10]

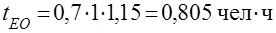

2.1.6 Определение трудоёмкости ЕО.

(2.5) [19]

(2.5) [19]

2.1.7 Определение трудоемкости ТО.

(2.6) [19]

(2.6) [19]

где,

нормативная трудоемкость единицы ТО данного вида [12, табл. 2.2],

нормативная трудоемкость единицы ТО данного вида [12, табл. 2.2],

исходные коэффициенты корректирования [12, табл. 2.9; 2.12]

исходные коэффициенты корректирования [12, табл. 2.9; 2.12]

2.1.8 Определение трудоемкости ТР.

(2.7) [19]

(2.7) [19]

2.1.9 Корректировка пробега с учетом кратности.

Таблица 2.2

Корректировка пробегов.

| Вид пробега | Обозна- чение | Пробег, в км. | |||

| Норматив-ный | Откорректи- рованный | С учетом кратности | Принятый к расчету | ||

| Средне суточный До ТО 1 До ТО 2 До Кр |

| 140Х16 2200Х4 8800Х23 |

(2.8) [19]

(2.8) [19]

где,

нормативная периодичность данного вида ТО [12, табл.2.1],

нормативная периодичность данного вида ТО [12, табл.2.1],

коэффициент, учитывающий влияние категорий условий эксплуатации на пробег между ТО [12, табл.2.8],

коэффициент, учитывающий влияние категорий условий эксплуатации на пробег между ТО [12, табл.2.8],

коэффициент, учитывающий природно-климатические условия [12, табл. 2.10]

коэффициент, учитывающий природно-климатические условия [12, табл. 2.10]

(2.9) [19]

(2.9) [19]

где,

нормативный пробег базовой модели автомобиля [12, табл. 2.3],

нормативный пробег базовой модели автомобиля [12, табл. 2.3],

значения этих коэффициентов принимать из [12, табл. 2.8-2.10]

значения этих коэффициентов принимать из [12, табл. 2.8-2.10]

(2.10) [19]

(2.10) [19]

где,

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр……

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр……

среднесуточный пробег автомобиля (в км). стр…….

среднесуточный пробег автомобиля (в км). стр…….

(2.11) [19]

(2.11) [19]

где,

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр……

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр……

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр……..

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр……..

(2.12) [19]

(2.12) [19]

где,

результирующий коэффициент корректирования пробега до первого КР. стр…….

результирующий коэффициент корректирования пробега до первого КР. стр…….

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр……..

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр……..

2.2 Расчет годовой производственной программы.

2.2.1 Определение коэффициента технической готовности.

Характеризует количество технически исправных а/м на АТП, стремится к единице.

(2.13) [19]

(2.13) [19]

где,

дни простоя в ТО и текущем ремонте, дней

дни простоя в ТО и текущем ремонте, дней

0,30 дня [12,табл 2.6]

0,30 дня [12,табл 2.6]

дни простоя в капитальном ремонте на авто ремонтном заводе дней,

дни простоя в капитальном ремонте на авто ремонтном заводе дней,  20 дней [12,табл 2.6]

20 дней [12,табл 2.6]

коэффициент корректирования в зависимости от пробега и начала эксплуатации (безразмерная величина), стр…….

коэффициент корректирования в зависимости от пробега и начала эксплуатации (безразмерная величина), стр…….

средне – взвешенный пробег до кап. ремонта (в км), стр…..

средне – взвешенный пробег до кап. ремонта (в км), стр…..

среднесуточный пробег автомобиля (в км). стр…….

среднесуточный пробег автомобиля (в км). стр…….

2.2.2 Определение использования подвижного состава.

Характеризует количество используемых на АТП а/м, стремится к единице и всегда меньше коэффициента технической готовности, т.к зависит от вида а/м, выполняемой работы и количества водителей.

(2.14) [19]

(2.14) [19]

где,

дни работы в году (согласно Суханова при 5 дневной рабочей недели 255 раб. дней в году, при 6 дневной 305 дней в году если без выходных 365 дней в году только автомобилей),

дни работы в году (согласно Суханова при 5 дневной рабочей недели 255 раб. дней в году, при 6 дневной 305 дней в году если без выходных 365 дней в году только автомобилей),

дни календарные в году (365 в днях),

дни календарные в году (365 в днях),

коэффициент учитывающий количество недоиспользованного подвижного состава по эксплуатационным причинам согласно Суханова (норматив 0,93-0,97),

коэффициент учитывающий количество недоиспользованного подвижного состава по эксплуатационным причинам согласно Суханова (норматив 0,93-0,97),

расчетный коэффициент технической готовности автомобиля. стр….

расчетный коэффициент технической готовности автомобиля. стр….

2.2.3 Определение годового пробега парка.

(2.15) [19]

(2.15) [19]

где,

количество приведенных машин, стр…..

количество приведенных машин, стр…..

коэффициент использованных машин, стр…..

коэффициент использованных машин, стр…..

среднесуточный пробег автомобиля (в км). стр…….

среднесуточный пробег автомобиля (в км). стр…….

дни календарные в году (365 в днях)

дни календарные в году (365 в днях)

2.2.4 Определение числа обслуживаний в год.

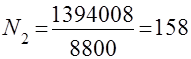

(2.16) [19]

(2.16) [19]

где,

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр……..

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, стр……..

годовой пробег парка, стр……..

годовой пробег парка, стр……..

обсл.

обсл.

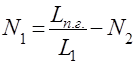

Определение количества ТО – 1 в год.

(2.17) [19]

(2.17) [19]

где,

годовой пробег парка, стр……..

годовой пробег парка, стр……..

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр……

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, стр……

обсл.

обсл.

Определение количества ЕО в год.

(2.18) [19]

(2.18) [19]

где,

годовой пробег парка, стр……..

годовой пробег парка, стр……..

среднесуточный пробег автомобиля (в км). стр…….

среднесуточный пробег автомобиля (в км). стр…….

Определение количества СО в год.

(2.19) [19]

(2.19) [19]

где,

количество приведенных машин. стр…

количество приведенных машин. стр…

шт.

шт.

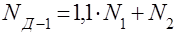

Определение количества Д – 1 в год.

(2.20) [19]

(2.20) [19]

где,

число ТО-1 в год. стр…

число ТО-1 в год. стр…

число ТО-2 в год. стр…

число ТО-2 в год. стр…

обсл.

обсл.

Определение количества Д – 2 в год.

(2.21) [19]

(2.21) [19]

где,

число ТО-2 в год. стр…

число ТО-2 в год. стр…

обсл.

обсл.

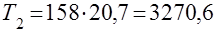

2.2.5 Определение годовой трудоёмкости работ.

Годовая трудоёмкость по ТО – 1.

(2.22) [19]

(2.22) [19]

где,

- трудоемкость единицы подвижного состава,

- трудоемкость единицы подвижного состава,  стр…

стр…

число ТО-1 в год. стр…

число ТО-1 в год. стр…

Годовая трудоёмкость по ТО – 2.

(2.23) [19]

(2.23) [19]

где,

количество ТО-2 в год, стр……..

количество ТО-2 в год, стр……..

коэффициент трудоемкости ТО, стр…….

коэффициент трудоемкости ТО, стр…….

Годовая трудоёмкость по Д – 1.

(2.24) [19]

(2.24) [19]

где,

количество Д-1 в год, стр…….

количество Д-1 в год, стр…….

(2.25) [19]

(2.25) [19]

где,

коэффициент трудоемкости ТО. стр…….

коэффициент трудоемкости ТО. стр…….

процент выпадающий на долю диагностических работ из общего объема работ по данному виду ТО [19, стр.31 табл.4]

процент выпадающий на долю диагностических работ из общего объема работ по данному виду ТО [19, стр.31 табл.4]

Годовая трудоёмкость Д – 2.

(2.26) [19]

(2.26) [19]

(2.27) [19]

(2.27) [19]

где,

коэффициент трудоемкости ТО. стр…….

коэффициент трудоемкости ТО. стр…….

2.3 Расчет годового объема работ.

2.3.1 Годовой объем работы по Тр.

(2.28) [19]

(2.28) [19]

годовая трудоемкость, стр…..

годовая трудоемкость, стр…..

годовой пробег парка, стр…

годовой пробег парка, стр…

(2.29) [19]

(2.29) [19]

(2.30) [19]

(2.30) [19]

где,

годовая трудоемкость по ТО-1,2 стр…….

годовая трудоемкость по ТО-1,2 стр…….

(2.31) [19]

(2.31) [19]

2.3.2 Определение постовых работ по Тр.

Данные работы производятся в зоне Тр, к ним относятся в основном разборо-сборочные работы и регулировочные.

(2.32) [19]

(2.32) [19]

где,

44]

44]

2.3.3 Определение участковых работ Тр.

(2.33) [19]

(2.33) [19]

2.3.4 Определение суточной программы.

(2.34) [19]

(2.34) [19]

где,

- годовая программа по ТО,

- годовая программа по ТО,

- дни работы зоны [19]

- дни работы зоны [19]

2.3.5 Определение сменной программы по ТО.

Сменная программа является показателем для определения метода обслуживания

(2.35) [19]

(2.35) [19]

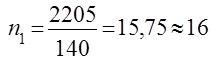

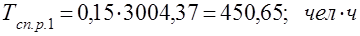

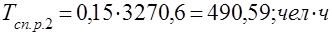

2.4 Расчет численности производственных рабочих.

2.4.1 Определяем технологическое число рабочих (действительное или явочное).

(2.36) [19]

(2.36) [19]

где,

Т – годовая трудоёмкость работ  ,

,

- Годовой фонд рабочего места (в часах)

- Годовой фонд рабочего места (в часах)

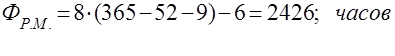

(2.37) [19]

(2.37) [19]

где,

- продолжительность смены [в часах, 19, табл.2,

- продолжительность смены [в часах, 19, табл.2,  =8]

=8]

- дни календарные в году (365),

- дни календарные в году (365),

дни выходные в году,

дни выходные в году,

- дни праздничные (9 дней),

- дни праздничные (9 дней),

дни предпраздничные (6 дней),

дни предпраздничные (6 дней),

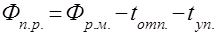

2.4.2 Определение штатного числа рабочих.

(2.38) [19]

(2.38) [19]

где,

фонд производственного числа рабочих в год (в часах),

фонд производственного числа рабочих в год (в часах),

Т – годовая трудоёмкость работ  ,

,

(2.39) [19]

(2.39) [19]

где,

время отпуска в часах,

время отпуска в часах,

потеря времени по уважительным причинам,

потеря времени по уважительным причинам,

(2.40), [19]

(2.40), [19]

где,

потеря времени по уважительным причинам,

потеря времени по уважительным причинам,

время отпуска в часах,

время отпуска в часах,

(2.41) [19]

(2.41) [19]

где,

дни основного отпуска [19, 18 дней],

дни основного отпуска [19, 18 дней],

продолжительность смены в часах [19],

продолжительность смены в часах [19],

чел

чел

чел

чел