Продукция

Готовой продукцией производственных предприятий Sonoco Alcore являются гильзы с внутренним диаметром от 30 до 600 мм, толщиной стенки от 1,2 до 18 мм, длиной от 10 до 5500 мм. Возможно нанесение цветной маркировки и логотипа на внутренней и внешней поверхности.

Каждая партия проверяется современными лабораторными методами и сопровождается сертификатом качества, который содержит результаты замеров и допуски по геометрическим размерам, влажности и прочности на сжатие.

Для производства гильз на предприятии выработана та или иная спецификация, зависящая от видов продукции производства-заказчика, подлежащих намотке:

· бумаги и картона;

· гибкой упаковки и пленки;

· металлических лент и листов;

· других рулонных материалов.

Для производства гильз используются исключительно безопасные для человека и окружающей среды материалы, сертифицированные для использования в контакте с пищевой упаковкой.

По желанию заказчика:

· возможно нанесение цветной маркировки или логотипа компании-заказчика на внутреннюю и наружную поверхность гильзы;

· организация доставки готовой продукции (транспортом отправителя / получателя);

· предусмотрено предоставление тестовых образцов для испытания на производстве заказчика.

Риски производственной деятельности ЗАО «Sonoco Alcore» в Санкт-Петербурге

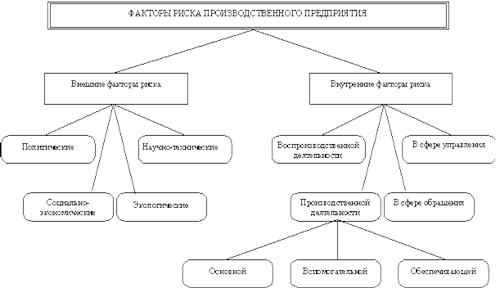

Как и любая предпринимательская деятельность, производственная деятельность данной компании связана с логистическими рисками (рис. 1).

Рис. 1. Факторы риска производственного предприятия

производство гильза риск логистический

Риск, в широком смысле - опасность потерь, связанных с вероятностью потери предприятием части своих ресурсов, неполучение доходов или появление дополнительных расходов, возникающих убытков при неплатежах. Необходимо отметить, что риск заключается не только в ущербе, но и в возможности отклонения от цели, ради которых принимались те или иные решения.

Риск подвержен неопределенности, поэтому коммерческая деятельность осуществляется в условиях нарастающей изменчивости.

Управление логистическими рисками предполагает выявление возможного возникновения тех или иных рисков; анализ факторов, способствующих их возникновению; количественный и качественный анализ рисков (в различных единицах измерения, показателях), в т.ч. оценка степени влияния рисков на изменение уровня эффективности производственной деятельности предприятия; выработка мер и методов по снижению рисков; финансирование; контроль деятельности, связанной с управлениями логистическими рисками; регулирование последствий, связанных с расходами, потерями, убытками.

Производственная деятельность компании Sonoco Alcore осуществляется по принципу Tailor-made, т.е. продукцию производят в строгом объеме, количестве и качестве, с заранее заданными характеристики, только под конкретный заказ контрагента. Технологический (производственный) цикл составляет 2-3 дня: объем продукции определенного заказа производится за первые сутки, 1-2 суток продукция переходит на заключительный этап - сушку, на выходе которого получают готовую продукцию, которая после упаковки, готова к транспортировке.

На территории завода расположен склад, предусмотренный для хранения готовой продукции до погрузки и транспортировки заказчику, а так же сырье и материалы, запасы незавершенного производства. Степень заполняемости склада определяется планом производства. Производственные план составляется так, чтобы критическая заполняемость склада (приблизительно 270 тонн готовой продукции) отсутствовала, что, минимизирует риски, связаннае с нехваткой мест на складе.

Рассмотрим один из внутренних факторов риска сферы производства и обращения, характерных для производственного предприятия компании Sonoco Alcore (табл. 1).

Таблица 1. Характеристика и содержание исследуемого внутреннего фактора риска производственного

| Внутренний фактор риска | Содержание | Условия, меры по снижению риска |

| Требование об изменении* предварительных условий заявки на производство: | ||

| СРОК поставки | ||

| Доставка ранее запланированной даты | Приводит к изменению плана производства на конкретный рабочий день; либо к отказу от новых условий, что может повлиять на лояльность партнеров. | Гибкий план производства (далее ПП), обеспечивающий возможность менять план работ в зависимости от портфеля заказов. |

| Отсрочка поставки | Готовая продукция (далее ГП) хранится на складе дольше планируемого срока. При относительно большом количестве подобных факторов возникает риск нехватки складских площадей. | Контроль уровня заполняемости склада; меры по освобождению складских площадей при (почти) полной загрузке. |

| ОБЪЕМ заказа | ||

| увеличивается | Приводит к изменению плана производства на конкретный рабочий день; сдиг в ПП; возникает потребность в дополнительном сырье, материалах, продукции незавершенного производства, в т.ч. получаемых в результате вспомогательных операций, обеспечивающих непрерывное производство. Риск - дефицит ресурсов, т.е. неспособность удовлетворить спрос. | Нехватка дополнительных незапланированных ресурсов компенсируется страховым запасом. |

| уменьшается | Излишки производства, переходящие в запас ГП, хранящийся на складе. Риск - нереализация ГП, очень велик, т. к. для нее характерна глубокая спецификация, не подлежащая изменению. Как следствие - материальные и финансовые потери. Характерна большая вероятность возникновения риска. | Тщательный выбор ответственных контрагентов; в договоре с заказчиком необходимо обговорить возможную ситуацию, влекущую выплату, на пример, неустойки для покрытия (полного / частичного) собственных непредвиденных расходов. |

| АССОРТИМЕНТ (изменение спецификации заказанной продукции) | Аналогично пункту ОБЪЕМ ЗАКАЗА (уменьшается). | Аналогично пункту ОБЪЕМ ЗАКАЗА (уменьшается). |

Отдельно следует отметить следующую ситуацию. Как было сказано ранее, в предпродажном обслуживании потенциальных или фактических заказчиков предусмотрено предоставление тестовых образцов для испытания на производстве заказчика. В случае ошибки менеджера по закупкам (со стороны заказчика), изготовленные образцы не транспортируются и аналогично предыдущим ситуациям, остаются на складе предприятия, образуя запас специфичной готовой продукции, скорость оборачиваемость которой очень низкая, а значит, возникает вероятность риска материальных и финансовых потерь. По истечению определенного срока (обычно, 3 недели), подобная продукция должна уничтожаться. Работники производственного отдела и рабочие на производстве после подведения итогов месяца лишаются премии. Таким образом частично покрываются потери.

Уничтожение неликвидной продукции приводит к возникновению новых затрат. На данном предприятии нет специального оборудования для вторичной переработки готовой продукции. Покупка такого оборудования и внедрение данного бизнес-процесса также приведет к нежелательным затратам. Руководство данного предприятия решили данную проблему так: неликвидная готовая продукция, являющаяся причиной затоваривания складских площадей, вывозится конкурентом для вторичной переработки; вывозимая продукция не оплачивается, транспортировка производится за счет конкурента. Тем самым, происходит высвобождение складских площадей и не появляются расходы, направленные на утилизацию данной продукции.

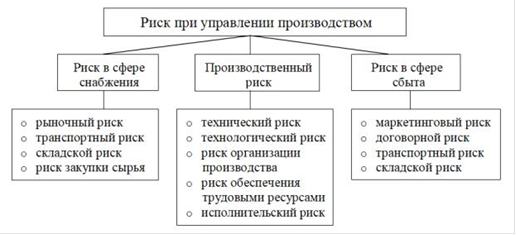

Рис. 2. Классификация риска при управлении производством

Исходя из табл. 1 и рис. 2, явленные в работе риски можно отнести к видам:

1. Производственный риск.

. Риск организации производства.

. Риск обеспечения.

. Риск в сфере сбыта.

. Договорной риск.

. Транспортный риск.

. Складской риск.