Цилиндрическое фрезерование на горизонтально-фрезерном станке

На горизонтально-фрезерном станке 6Т82Г производят цилиндрическое фрезерование плоской поверхности шириной В=75мм и длиной l =300мм; припуск на обработку h=3мм. Обрабатываемый материал - сталь 40Х с σв=680МПа (≈68 кгс/мм2); заготовка - поковка. Обработка предварительная; охлаждение эмульсией. Необходимо выбрать режущий инструмент: назначить режим резания с использованием таблиц нормативов.

Решение

I. Выбираем фрезу и устанавливаем ее геометрические элементы. Принимаем цилиндрическую фрезу со вставными ножами из быстрорежущей стали Р6М5. Из-за отсутствия в используемых нормативах рекомендаций по применению быстрорежущей стали Р6М5 расчет режима резания производится для быстрорежущей стали Р18, имеющей примерно ту же режущую способность. При работе с глубиной резания до 5 мм применяют в основном цилиндрические фрезы диаметром 60-90 мм. Для данного случая при снятии припуска за один рабочий ход целесообразно применять стандартную фрезу диаметром D =90мм с числом зубьев z=8. Геометрические элементы фрезы принимаем: γ=15°;α=12°.

II. Назначаем режим резания.

1. Устанавливаем глубину резания. Припуск снимаем за один рабочий ход; следовательно, t = h = 3 мм.

2. Назначаем подачу на зуб фрезы.

Для фрезы с вставными ножами при обработке стали, мощности станка 7,5 кВт, нормальной жесткости системы станок—приспособление—инструмент—заготовка

Sz=0,12... 0,2мм/зуб; принимаем Sz=0,2мм/зуб.

3. Назначаем период стойкости фрезы. Для цилиндрической фрезы с D=90мм со вставными ножами из стали Р18 рекомендуется период стойкости T=180мин. Допустимый износ зубьев фрезы но задней поверхности h3=0,6мм.

4. Определяем скорость главного движения резания, допускаемую режущими свойствами фрезы. Для D=90мм, В =41... 130мм, t=3мм, Sz до 0,24 мм/зуб, νтабл=37м/мин. Учитываем поправочные коэффициенты на скорость (там же);КПν=0,85, так как обработка по корке стальной поковки с σв=68 кгс/мм2; другой приведенный в карте поправочный коэффициент (для предварительной обработки) равен единице. Необходимо учесть еще поправочный коэффициент Кмν в зависимости от группы и механической характеристики стали; для стали 40Х, σв=68кгс/мм2 KМν=0,9; ν=νтабл КПνКМν=37х0,85х0,9=28,4м/мин (≈0,47 м/с).

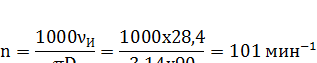

5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

Корректируем частоту вращения шпинделя по станку и устанавливаем действительную частоту вращения: nд = 100  .

.

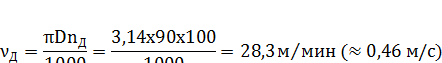

6. Действительная скорость главного движения резания

7. Определяем скорость движения подачи (старое обозначение SM).

vs= SzznД = 0,2х8х100 = 160 мм/мин

Эта величина полностью совпадает с паспортными данными станка, т.е. vs=160мм/мин. Очевидно, что и подача на зуб не изменилась: таким образом, SzД=Sz=0,2мм/зуб.

8. Определяем мощность, затрачиваемую на резание. Для Sz = 0,18-0,32мм/зуб, В до 84 мм, t до 3,5 и vs = SM до 172 мм/мин Nтабл = 3,1 кВт.

Для заданных условий обработки приведенный в карте поправочный коэффициент KN = 1. Тогда Nрез=Nтабл = 3,1 кВт.

9. Проверяем, достаточна ли мощность привода станка. У станка 6Т82Г Nшn = NДη = 7,5х0,8 = 6 кВт, Nрез ≤ Nшп (3,1 < 6), т. е. обработка возможна.

III. Основное время

=

=  = 1,99 мин.

= 1,99 мин.

L = l +y+Δ=300+2.5+16.5=319 мм.

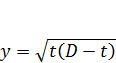

Врезание  =

=  =

=  = 16,5 мм.

= 16,5 мм.

Перебег Δ = 1…5 мм выберем Δ = 2,5мм.