Эти изделия пользуются большой популярностью.

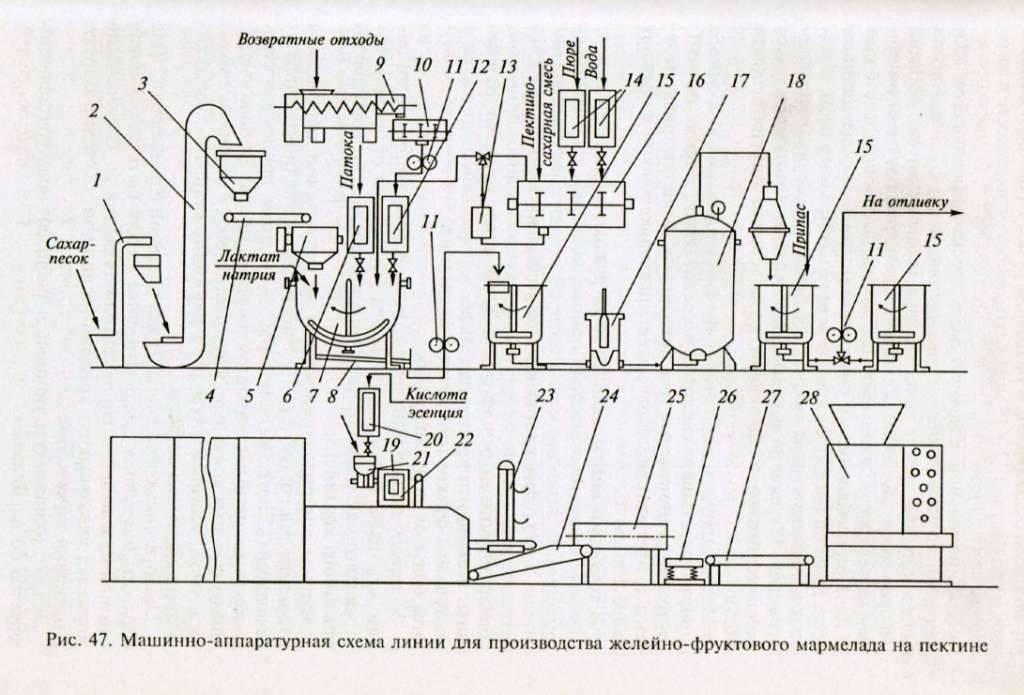

Машинно-аппаратурная схема производства желейно - фруктового мармелада представлена на рис. 47.

Сахар-песок очищается на просеивателе 1 и через промежуточный бункер норией 2 и сборник-накопитель 3 ленточным конвейером 4 подается в автоматические весы 5. Дозу сахара-песка отвешивают в соответствии с рецептурой и загружают в котел с мешалкой 7. В этот же котел дозируют патоку, пектино - сахарную смесь и возвратные отходы (при необходимости). Возвратные отходы предварительно измельчают на волчке 9, протирают через сито 10 и насосом 11 подают в объемный дозатор 12. Патоку дозируют объемным дозатором 6.

Для предупреждения комкования пектина сухой порошок предварительно смешивают с сахаром-песком в соотношении 1:2. Взятое для приготовления такой смеси количество сахара-песка вычитают из общей его суммы, предусмотренной по рецептуре для приготовления сиропа. В пектинорастворитель 16 объемными дозаторами 14 подают яблочное пюре и набирают воду температурой (42,5± 2,5) °С. Включают мешалку, насос 13 и засыпают пектино -сахарную смесь в расчете на одну загрузку. Продолжительность набухания пектина 12- 15 мин. Содержание сухих веществ в готовой смеси (7±1)%.

Пектино – яблочно - сахарную смесь перекачивают насосом 13 в нар очный котел и нагревают до кипения. Через 2-3 мин после начала кипения вводят лактат натрия и загружают сахар-песок. По окончании растворения сахара-песка добавляют патоку и при необходимости - измельченные возвратные отходы (не более 25 %). При необходимости приготовленный сироп с содержанием сухих веществ (70 ±2) % сливают через фильтр 8 и насосом 11 подают в промежуточную емкость 15. Далее плунжерным насосомдозатором 17 сироп подают в змеевиковый варочный аппарат 18 с пароотделителем и уваривают до содержания сухих веществ (76,5± 1,5) %.

Мармеладную массу готовят путем смешивания уваренного сиропа с эссенцией, кислотой и красителями, а также фруктово-ягодными припасами или подварками (если они предусмотрены по рецептуре). Последние предварительно подогревают до (42,5±2,5)°С.

В темперирующую машину 15 загружают уваренный сироп, добавляют фруктово-ягодный припас, подварку, тщательно перемешивают. Затем насосом-дозатором подают в небольшой смеситель 21 над бункером отливочной установки 19. В этот же смеситель одновременно с сиропом, фруктово-ягодным припасом, подваркой объемным дозатором 20 подается эмульсия из кислоты, эссенции и красителя. Масса хорошо перемешивается и поступает в бункер отливочной машины 22.

Формование, студнеобразование мармелада и выборку из форм осуществляют непрерывным способом, например на линии А2-ШЛЖ. Мармеладная масса с помощью отливочно - дозирующего механизма отливается в металлические формы формовочного конвейера.

Формы с мармеладной массой на непрерывно движущемся конвейере поступают в камеру охлаждения, где при температуре воздуха (12,5±2,5)°С в течение 12-14,5 мин происходят студнеобразование и частичное охлаждение массы. Выборка изделий из форм на конвейер 24 осуществляется с помощью сжатого воздуха, который приводит в движение пуансоны, выталкивающие мармелад из форм.

Сахар-песок подается на обсыпку системой конвейеров 23. для обсыпки мармелада сахаром-песком может быть использован барабан 25 и машины вибрационной обсыпки 26. Обсыпанный мармелад укладывают в коробки на конвейер 27 или дозируют в пакетики на автомате 28.

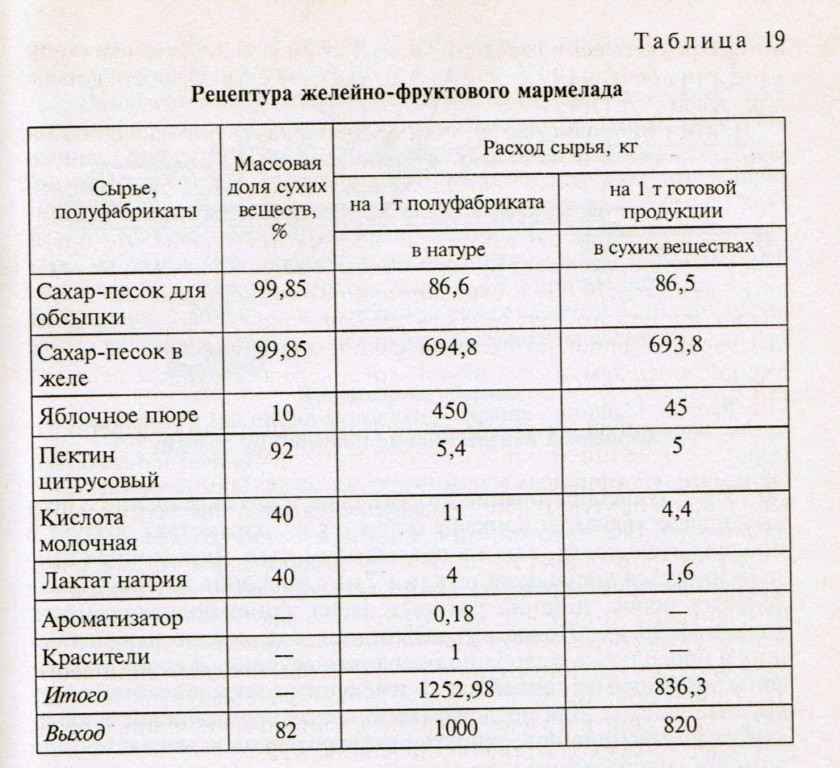

В табл. 19 в качестве типовой приводится рецептура желейно - фруктового мармелада.

Изделия - небольшие по размеру, различных форм, поверхность обсыпана сахаром-песком. Выпускаются одним сортом или набором из трех сортов различной окраски и аромата, весовыми или фасованными. В 1 кг содержится  не менее 50 шт. изделий. Влажность 18% (+3%; -1%).

не менее 50 шт. изделий. Влажность 18% (+3%; -1%).

Система НАССР

Обеспечение структуры безопасности и качества хлеба является важной стратегической задачей государства.

Хлеб входит в перечень продуктов, подлежащих особому контролю качества, требующих использование системы HACCP.

HACCP – это концептуально простая система, с помощью которой предприятия, могут идентифицировать и оценивать риски, влияющие на безопасность выпускаемых или пищевых продуктов, внедрять механизмы технологического контроля, необходимые для профилактики возникновения или сдерживания рисков в допустимых рамках, следить за функционированием контрольных механизмов и вести текущий учет.

Существует семь принципов системы HACCP:

1. Проведение анализа рисков.

2. Установление критических контрольных точек (КТТ).

3. Установление предельных значений параметров для применения мер контроля по каждой выявленной ККТ.

4. Разработка системы мониторинга для контроля ККТ.

5. Определение корректирующих действий, применяемых в тех случаях, когда результаты мониторинга свидетельствуют о выходе той или иной ККТ из-под контроля.

6. Разработка процедуры проверки, подтверждающей надлежащую работу системы HACCP.

7. Утвердить документацию по всем процедурам и записям, относящихся к данным принципам и их применению.

Анализ опасностей.

Биологические опасности, как наиболее серьезный вид загрязнений требует особого внимания.

Они вызываются присутствием в пищевых продуктах:

· Бактерий

· Микротоксинов

· Вирусов

· Зоонозных веществ

Химические опасности определяют, как химическое вещество, ненамеренно внесенное в пищевую продукцию, которое может ухудшить ее безопасность или годность.

Физические опасности – наиболее общий тип опасностей, который может проявиться в пищевой продукции, характеризующийся присутствием инородного материала.

Они могут проникать в продовольственный продукт на любой стадии производства. Риск для здоровья человека не всегда высок, так как не все инородные тела могут быть острыми и достаточно жесткими, чтобы причинить физические повреждения.

Объектом повышенной опасности являются осколки стекла и твердый пластик. Таким образом, необходимы мероприятия для предотвращения попадания посторонних предметов в продовольственный продукт.

Политика HACCP – это документ, являющийся лицом предприятия.

В соответствии с технологическим планом производства на кондитерских предприятиях выборочным путем осуществляется контроль работы всех основных цехов предприятия.

При этом проверяются:

· Правильность складирования и хранения сырья.

· Подготовку сырья к производству

· Правильность ингридиентов

· Выполнение рецептуры общей и производственной

· Соблюдение технологического процесса

· Качество полуфабрикатов

· Выход мармелада

· Правильность упаковки и хранения