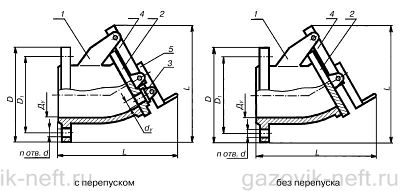

Хлопуша состоит из: корпуса 1, крышки 2, пробки 3, рычага большого 4 и рычага малого 5. Хлопуша устанавливается внутрь резервуара. К петле рычага малого 5 крепится тросик, второй конец которого зафиксирован на механизме управления хлопушей. При перекачке нефтепродукта крышка хлопуши поднимается механизмом управления, обеспечивая свободный проход. В случае отказа запорных устройств или аварии крышка хлопуши может быть быстро опущена механизмом, перекрывая проход нефтепродукта в трубопровод.

Общий вид хлопуши ХП:

1 — корпуса; 2 — крышки; 3 — пробки; 4 — рычаг большой; 5 — рычаг малый.

ПОДЪЁМНЫЕ ТРУБЫ

Назначение

Труба подъемная ТП служит для опорожнения или наполнения резервуаров. Трубы подъемные являются составляющим устройством вертикальных цилиндрических резервуаров для хранения мазутов с большим содержанием механических примесей, воды и масел.

Исходя из значения условного прохода, труба подъемная типа ТП производится пяти типоразмеров.

По устойчивости к воздействию климатических факторов внешней среды трубы подъемные изготавливаются в исполнении У и УХЛ категории размещения 1по ГОСТ 15150-69.

Устройство и принцип работы

Подъемная труба устанавливается вместо хлопуши, являясь продолжением приемо-раздаточного патрубка и соединена с ним при помощи шарнира, который позволяет подъемной трубе находиться на любом уровне залитых нефтепродуктов. Труба подъемная ТП позволяет забирать нефтепродукты из верхних слоев резервуара, где они имеют наибольшую температуру и наиболее чисты, так как вода и грязь, оседая под влиянием силы тяжести, находятся в нижних слоях.

Подъемная труба ТП, во время хранения нефтепродукта в резервуаре всегда должна быть поднята выше уровня хранимого продукта, для предупреждения утечек при повреждении резервуарной задвижки или отпускного трубопровода.

Подъемная труба поднимается тросом с помощью лебедки. Для того чтобы облегчить процесс подъема устройство изготавливают с тонкой стенкой. Поднимать подъемную трубу можно только до определенного градуса. Когда труба составляет с горизонтальной плоскостью угол больше чем 70-75 °, она входит в угол трения и собственным весом опуститься в нижнее положение не может; поэтому длина подъемной трубы должна быть больше высоты резервуара:

Конец подъемной трубы срезается под углом 30° для увеличения входного сечения в трубу и, следовательно, для снижения входной скорости подтекания нефтепродуктов. Это особенно необходимо, при малом количестве нефтепродукта в резервуаре и его приходится отбирать из слоев, непосредственно прилегающих к водяной подушке.

3. Обеспечение безопасной эксплуатации автоматизированных установок подогрева нефти при её технологическом обезвоживании и обессоливании.

Назначение

Блочная автоматизированная установка по подготовке нефти предназначена для эффективного нагрева, обезвоживания и обессоливания нефтяных эмульсий и подготовки товарной нефти.

В настоящий момент подготовка нефти к транспортировке и дальнейшему использованию, как правило– с применением дорогостоящего комплекса оборудования, состоящего из печи нагрева нефтяной эмульсии, деэмульсатора, отстойника, сепаратора, устройства обессоливания и обезвоживания нефти,

Используя положительный опыт эксплуатации установок сепарации нефтяных эмульсий в России, специалисты промышленной группы в рамках реализации программы импортозамещения разработали конструкцию комплексной установки подготовки нефти УПН с дополнительной секцией обессоливания, по своим характеристикам и функциональности превосходящую аналогичную продукцию ведущих иностранных производителей.

Устройство и работа УПН и ее составных частей

УПН выполнена единым модулем горизонтальной компоновки и включает блоки: технологический, регулирования, подготовки топлива, а также средства автоматизации, которые повышают эффективность управления технологическими процессами и обеспечивают контроль их основных параметров.

Технологический блок cостоит из секции нагрева и коалесценции, секции обессоливания, и секции окончательной коалесценции и отбора нефти. Внутренняя поверхность сосуда защищена от коррозии специальным антикоррозийным покрытием, обеспечивающим долговечную и надежную работоспособность установки.

Технологический блок cостоит из секции нагрева и коалесценции, секции обессоливания, и секции окончательной коалесценции и отбора нефти. Внутренняя поверхность сосуда защищена от коррозии специальным антикоррозийным покрытием, обеспечивающим долговечную и надежную работоспособность установки.

Поступающий поток нефти движется в установке горизонтально, что является оптимальным вариантом применительно к обработке нефти. Подобный подход облегчает каплеобразование и отделение воды по всей длине установки.

Секция нагрева и коалесценции представляет собой либо одну жаровую трубу, расположенную горизонтально, либо две жаровые трубы, расположенные вертикально, в зависимости от объема установки. Жаровые трубы находятся в эмульсионной среде и имеют специально разработанную U-образную форму с расчетной поверхностью нагрева. К одному из концов жаровых труб присоединена горелка, оснащенная пламегасителем. Розжиг горелки производится кнопкой «Розжиг», при этом включается блок искрового розжига (БИР); после включения БИР через 5–10 секунд открывается клапан-отсекатель на линии входа топливного газа к горелке с отображением наличия пламени на графическом дисплее шкафа управления. После появления пламени поступает команда на открытие регулирующего клапана на линии входа топливного газа к горелке. В качестве топлива используется попутный газ, который поступает из установки. Пройдя через регулирующий клапан и расходомер, газ направляется в газосепаратор, где отделяется свободная вода, и далее – в нагревательный змеевик, расположенный в секции нагрева. Нагрев газа предотвращает конденсирование жидкости в трубопроводе системы горения. Для предотвращения прогара жаровых труб на их стенках расположены термопары, которые предупреждают повышение температуры стенки выше нормы, автоматически закрывая клапан входа топливного газа к основной горелке.

Секция нагрева и коалесценции представляет собой либо одну жаровую трубу, расположенную горизонтально, либо две жаровые трубы, расположенные вертикально, в зависимости от объема установки. Жаровые трубы находятся в эмульсионной среде и имеют специально разработанную U-образную форму с расчетной поверхностью нагрева. К одному из концов жаровых труб присоединена горелка, оснащенная пламегасителем. Розжиг горелки производится кнопкой «Розжиг», при этом включается блок искрового розжига (БИР); после включения БИР через 5–10 секунд открывается клапан-отсекатель на линии входа топливного газа к горелке с отображением наличия пламени на графическом дисплее шкафа управления. После появления пламени поступает команда на открытие регулирующего клапана на линии входа топливного газа к горелке. В качестве топлива используется попутный газ, который поступает из установки. Пройдя через регулирующий клапан и расходомер, газ направляется в газосепаратор, где отделяется свободная вода, и далее – в нагревательный змеевик, расположенный в секции нагрева. Нагрев газа предотвращает конденсирование жидкости в трубопроводе системы горения. Для предотвращения прогара жаровых труб на их стенках расположены термопары, которые предупреждают повышение температуры стенки выше нормы, автоматически закрывая клапан входа топливного газа к основной горелке.

Нефтяная эмульсия поступает через входной штуцер и дроссельный клапан, с помощью которого регулируется расход жидкости. Поток направляется вокруг жаровых труб в нижнюю секцию установки. Тепло передается через стенки жаровых труб и нагревает нефтяную эмульсию, а продукты сгорания выводятся вверх через другой конец жаровой трубы. Температура нагрева эмульсии контролируется специальным датчиком, сигнал с которого также подается на регулирующий клапан входа топливного газа. Нагревом достигаются две цели: разность плотностей нефти и воды увеличивается, а вязкость нефти уменьшается. Оба эти фактора в соответствии с формулой закона Стокса увеличивают скорость, с которой водные частицы, содержащиеся в нефти, оседают. Нефть, обладая более низкой плотностью, поднимается на поверхность водяной фазы. Уровень нефти, а также уровень раздела фаз «вода–нефть» автоматически регулируются и измеряются посредством датчиков уровня, подающих сигнал соответственно на входной клапан и на клапан сброса воды. В ходе процесса происходит также отделение газа, который направляется непосредственно вверх в газовую секцию.

Пройдя секцию жаровых труб, нефть, очищенная от большей части воды, поступает в секцию коалесценции. Секция коалесценции состоит из нескольких коалесцентных блоков, каждый из которых представляет собой сетки с определенной расчетной площадью, выполненные из нержавеющей проволоки. Расчет этих блоков-секций, их количество и размеры зависят от рабочих условий рассматриваемой установки и физико-химической композиции обрабатываемой нефти. Отверстия сеток, через которые проходит нефть, повышают число Рейнольдса, что способствует слиянию мельчайших частиц воды в более крупные капли. На самих сетках также осаждаются мелкие частицы воды, сливающиеся в крупные капли и затем выпадающие из нефти. Применяемые коалесцентные сетки такого типа чрезвычайно практичны и эффективны в эксплуатации, препятствуют загрязнению нефти песком, осадками и асфальтенами. После коалесценции нефть переливается через разделительную перегородку в секцию обессоливания.

Пройдя секцию жаровых труб, нефть, очищенная от большей части воды, поступает в секцию коалесценции. Секция коалесценции состоит из нескольких коалесцентных блоков, каждый из которых представляет собой сетки с определенной расчетной площадью, выполненные из нержавеющей проволоки. Расчет этих блоков-секций, их количество и размеры зависят от рабочих условий рассматриваемой установки и физико-химической композиции обрабатываемой нефти. Отверстия сеток, через которые проходит нефть, повышают число Рейнольдса, что способствует слиянию мельчайших частиц воды в более крупные капли. На самих сетках также осаждаются мелкие частицы воды, сливающиеся в крупные капли и затем выпадающие из нефти. Применяемые коалесцентные сетки такого типа чрезвычайно практичны и эффективны в эксплуатации, препятствуют загрязнению нефти песком, осадками и асфальтенами. После коалесценции нефть переливается через разделительную перегородку в секцию обессоливания.

Секция обессоливания состоит из специальных желобов и водораспределительной системы, состоящей из коллектора подачи воды и отходящих от него трубок с распределительными насадками. Нефть стекает по желобам вниз; пресная вода, пройдя через нагревательный змеевик, расположенный в секции нагрева, подается в коллектор и через трубки с распределительными насадками впрыскивается в нефть и смешивается с ней. Уровень нефти и уровень раздела фаз «нефть–вода» в этой части установки измеряется и регулируется с помощью датчиков уровня, подающих сигнал на соответствующие клапаны. Поверхность раздела фаз «нефть–вода» располагается ниже распределительных труб, ведущих в заключительную секцию – секцию окончательной коалесценции и отбора нефти.

Секция обессоливания состоит из специальных желобов и водораспределительной системы, состоящей из коллектора подачи воды и отходящих от него трубок с распределительными насадками. Нефть стекает по желобам вниз; пресная вода, пройдя через нагревательный змеевик, расположенный в секции нагрева, подается в коллектор и через трубки с распределительными насадками впрыскивается в нефть и смешивается с ней. Уровень нефти и уровень раздела фаз «нефть–вода» в этой части установки измеряется и регулируется с помощью датчиков уровня, подающих сигнал на соответствующие клапаны. Поверхность раздела фаз «нефть–вода» располагается ниже распределительных труб, ведущих в заключительную секцию – секцию окончательной коалесценции и отбора нефти.

Нефть и остаточная часть обессоливающей воды поступают через распределительные трубы снизу вверх в секцию окончательной коалесценции и отбора нефти благодаря давлению в сосуде и насосам, откачивающим нефть. Нефть направляется вверх, проходя через специальный блок коалесценции, и далее через нефтеотборник на выход из сосуда. Блок коалесценции, имеющий специальную конструкцию, отделяет оставшуюся воду от нефти перед ее выходом. Уровень нефти регулируется и измеряется датчиком уровня. При повышении определенного уровня нефти в секции автоматически включаются насосы откачки нефти. Расход нефти на выходе измеряется расходомером. На выходной части установки предусмотрены пробоотборники для извлечения образцов жидкости с различных уровней с целью определения чистоты выходящих продуктов.

Нефть и остаточная часть обессоливающей воды поступают через распределительные трубы снизу вверх в секцию окончательной коалесценции и отбора нефти благодаря давлению в сосуде и насосам, откачивающим нефть. Нефть направляется вверх, проходя через специальный блок коалесценции, и далее через нефтеотборник на выход из сосуда. Блок коалесценции, имеющий специальную конструкцию, отделяет оставшуюся воду от нефти перед ее выходом. Уровень нефти регулируется и измеряется датчиком уровня. При повышении определенного уровня нефти в секции автоматически включаются насосы откачки нефти. Расход нефти на выходе измеряется расходомером. На выходной части установки предусмотрены пробоотборники для извлечения образцов жидкости с различных уровней с целью определения чистоты выходящих продуктов.

Система очистки от песка и механических примесей. При подготовке нефти в сосуде осаждается значительное количество песка и других механических примесей. Система предусматривает ручную периодическую очистку от примесей без прекращения процесса. Вода под высоким давлением выпускается из ряда инжекционных насадок в трубах, расположенных по длине аппарата. Струя воды подсекает отложения песка и удерживает его в суспензии, которая при открытии дренажных клапанов поступает в специальные накопители песка, расположенные по длине сосуда в нижней его части, откуда идет на сброс из установки.

Система очистки от песка и механических примесей. При подготовке нефти в сосуде осаждается значительное количество песка и других механических примесей. Система предусматривает ручную периодическую очистку от примесей без прекращения процесса. Вода под высоким давлением выпускается из ряда инжекционных насадок в трубах, расположенных по длине аппарата. Струя воды подсекает отложения песка и удерживает его в суспензии, которая при открытии дренажных клапанов поступает в специальные накопители песка, расположенные по длине сосуда в нижней его части, откуда идет на сброс из установки.

Блок регулирования. Работа блока заключается в измерении и регулировании расхода поступающей нефтяной эмульсии. Блок регулирования представляет собой утепленное помещение, расположенное на утепленном основании. В помещении блока расположены: трубопровод входа нефтяной эмульсии, трубопровод выхода нефти, трубопровод выхода воды, емкость пробоотборников, вентилятор, обогреватель электрический, извещатели пожарные, датчики-сигнализаторы загазованности и дренажный трубопровод выносных сосудов.

Блок регулирования. Работа блока заключается в измерении и регулировании расхода поступающей нефтяной эмульсии. Блок регулирования представляет собой утепленное помещение, расположенное на утепленном основании. В помещении блока расположены: трубопровод входа нефтяной эмульсии, трубопровод выхода нефти, трубопровод выхода воды, емкость пробоотборников, вентилятор, обогреватель электрический, извещатели пожарные, датчики-сигнализаторы загазованности и дренажный трубопровод выносных сосудов.

Блок подготовки топлива. Блок подготовки топлива выполнен в виде утепленного шкафа, имеющего остекленные двери и штуцера входа газа из технологического блока, входа газа от постороннего источника, выхода газа с установок, выхода газа к основным и запальным горелкам, выхода газа на свечу. В блок подготовки топливный газ поступает из технологического блока или постороннего источника, проходит очистку в фильтре, регулирование давления регулятором, регулирование расхода в зависимости от значения температуры нефтяной эмульсии в технологическом блоке регулирующим клапаном. К горелкам топливный газ подается через последовательно установленные электромагнитные клапаны и два клапана.

Блок подготовки топлива. Блок подготовки топлива выполнен в виде утепленного шкафа, имеющего остекленные двери и штуцера входа газа из технологического блока, входа газа от постороннего источника, выхода газа с установок, выхода газа к основным и запальным горелкам, выхода газа на свечу. В блок подготовки топливный газ поступает из технологического блока или постороннего источника, проходит очистку в фильтре, регулирование давления регулятором, регулирование расхода в зависимости от значения температуры нефтяной эмульсии в технологическом блоке регулирующим клапаном. К горелкам топливный газ подается через последовательно установленные электромагнитные клапаны и два клапана.

Комплекс средств автоматизации. Установка подготовки нефти оснащена системой автоматизированного управления, которая позволяет производить дистанционный и местный контроль и изменение технологических параметров, их автоматическое регулирование и функции противоаварийной защиты.