Предварительная термообработка применяется в тех случаях, когда заготовке или детали необходимо придать нужные технологические свойства, такие, как пластичность для прокатки и штамповки, хорошую обрабатываемость резанием.

Окончательная (упрочняющая) термообработка позволяет значительно повысить физико-механические свойства сталей, придать детали высокие значения прочности, твердости, упругости и износостойкости.

Преобладающими процессами предварительной термической обработки являются отжиг и нормализация, окончательной - закалка и отпуск,ХТО(азотирование)

Упрочняющая обработка сортового проката.

Противофлокенная обработка, оборудование.

Флокенами называют дефекты стали, имеющие вид серебристых пятен круглой или вытянутой Формы на поверхности излома или вид тонких волосных трещин на шлифованном и протравленном темплете.

Одной из главных причин образования флокенов в крупных поковках является повышенное содержание водорода в стали. Флокены обычно наблюдаются в катанной стали или поковках, но иногда они встречаются и в литой стали. Как правило, они располагаются в средней части поковки и не имеют определенной ориентировки. В крупных поковках флокены располагаются или берут начало в ликвационных участках, обогащенных углеродом, фосфором, серой и легирующими элементами.

Флокены реализуются при содержании водорода 4—8 см3 на 100 г металла под действием дополнительных внутренних напряжений (структурных, термических и механических), которые увеличивают локальную концентрацию водорода в растворе и способствуют коагуляции вакансий и скоплению дислокаций на границах зерен и блоков и, особенно, на межфазных границах.

Режимы противофлокенной термической обработки включают:

1) операцию превращения переохлажденного аустенита в однородную перлитную для углеродистых и низколегированных сталей или бейнитную структуру для легированных сталей, обладающих значительной устойчивостью переохлажденного аустенита;

2) операцию изотермической выдержки при субкритических температурах, обеспечивающих повышенную подвижность водорода;

3) операцию окончательного замедленного охлаждения с температуры изотермической выдержки с целью обеспечения допустимого минимума остаточных внутренних напряжений в поковках.

Первую операцию осуществляют при различном переохлаждении после ковки в зависимости от состава стали. Как правило поковки из углеродистых и низколегированных марок стали переохлаждаются до температур 450—650 °С, из высоколегированных сталей — до температур 300—350 °С. Выбор температуры переохлаждения должен определяться кинетикой распада переохлажденного аустенита и учетом возможности образования флокенов в процессе выдержки при больших переохлаждениях. Температура изотермической выдержки колеблется п пределах 600—650 °С.

Выдержка при субкритических температурах обеспечивает частичное удаление растворенного водорода с поверхностных слоев и перераспределение в центральном объеме. При этом уменьшается количество активного растворенного водорода, что и приводит к уменьшению флокеночувствительности стали.

Длительность изотермической выдержки определяется составом стали, метолом ее выплавки, содержанием водорода в слитке и размерами поковок.

Необходимость замедленного охлаждения обусловлена стремлением уменьшить величину растягивающих напряжений в центральной зоне, способствующих возникновению флокенов.

Общая продолжительность противофлокенной термической обработки колеблется в этой связи от 200 до 1000 ч. Эту обработку проводят в газовых печах с выкатным подом. Садку выбирают с учетом отмеченных выше факторов, определяющих длительность изотермической выдержки. Требования по загрузке поковок в печи с выкатным подом сводятся к следующему.

При сечении поковок до 600 мм расстояние между ними в печах с выкатным подом в горизонтальном ряду должно составлять 100 мм, при сечении свыше 600 мм оно равно 200 мм; расстояние от горелок 200 мм, от торцевых холодных стенок 500 мм, от горячих 300 мм.

ТТО арматуры.

Стержневая арматура, используемая в железобетонных конструкциях, является основным элементом, воспринимающим растягивающие нагрузки, обеспечивая тем самым прочность и надежность конструкции. Важным фактором, обеспечивающим совместную работу арматуры с бетоном, является их сцепление, увеличение которого достигается использованием стержней периодического профиля.

По условиям эксплуатации арматурная сталь периодического профиля должна обладать определенным уровнем механических свойств, обеспечивать надежное сцепление арматуры с бетоном и технологичность переработки профиля при изготовлении железобетонных. конструкций (способность к правке, резке, сварке).

В железобетонных конструкциях, работающих в условиях многократно повторяющихся нагрузок — железнодорожные мосты, шпалы, опоры линий передач электроэнергии, фундаменты прессов и т. д. арматурная сталь должна обладать достаточной усталостной прочностью. Наряду с этим она должна обладать достаточной пластичностью, обеспечивающей возможность перераспределения нагрузок.

Кроме того, следует учитывать и другие требования, такие как склонность к коррозионному растрескиванию под напряжением, свариваемость и хладностойкость.

Основной характеристикой арматурной стали служит минимальный предел текучести, по которому назначают расчетные коэффициенты нагружения.

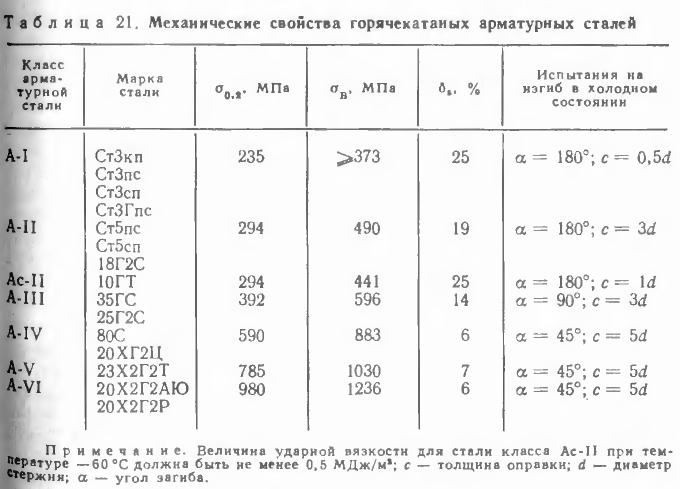

Стержневую горячекатаную арматурную сталь в соответствии с ГОСТ 5781—82 подразделяют на шесть классов.

Всю арматурную сталь, за исключением класса А-1 изготавливают периодического профиля. Для ненапрягаемой стержневой арматуры железобетонных конструкций используют сталь классов А-1, А-Н, А-Ш, а для напрягаемой — сталь классов А-1У и А-У.

В зависимости от механических свойств в соответствии с приведенным стандартом арматурные стали подразделяют на классы: Ат-Ш, АТ-1У, Ат-У, Ат-У1 и АТ-УП.В обозначении классов арматурных стержней с повышенной стойкостью к коррозионному растрескиванию под напряжением добавляется индекс «К», АТ-1УК; свариваемой — индекс «С», А -1УС.

Приведем марки стали, используемые для производства арматурных стержней диаметром 10—28 мм в зависимости от класса:

Наиболее эффективным способом повышения прочности стали является сочетание оптимального легирования и термической обработки, что позволяет в 2—3 раза повысить характеристики прочности при сохранении пластичности на достаточно высоком уровне.

Основным видом термической обработки арматурной стали является закалка с отпуском (либо самоотпуском).

Технология термической обработки арматурных сталей с использованием специального нагрева

Нагрев под закалку и отпуск стержней осуществляют путем пропускания тока. Электротермическое упрочнение (ЭТУ) арматурных стержней диаметром 10—20 мм и длиной 6—12 м проводят на автоматической установке, состоящей из нагревательного, закалочного и правильно-отпускного устройств.

Оптимальная температура закалки стержней из стали марки Ст5 при скорости нагрева 10 °С/с составляет 920—950 °С. Наиболее благоприятное сочетание прочности и пластичности для стержней диаметром 16—18 мм достигают отпуском при 350— 380 °С. Для стержней из стали 35ГС оптимальная температура закалки 880—920 °С, а электроотпуска 360—450 °С.

Нагрев под отпуск совмещают и с другими операциями, выполняемыми, при армировании железобетона — высадкой анкерных головок и натяжением стержней.

Электротермическое упрочнение арматурных сталей получило распространение на заводах железобетонных конструкций.

Основной недостаток термического упрочнения арматурных стержней с отдельного нагрева заключается в том что он требует больших энергозатрат. Производительность установок мала и повысить ее практически не представляется возможным.

Технология термической обработки арматурной стали с использованием тепла прокатного нагрева

Термическое упрочнение с прокатного нагрева по сравнению с упрочнением с отдельного нагрева имеет ряд технических и экономических преимуществ. Технические преимущества заключаются в возможности использования для упрочнения изделий нагрева под прокатку, в меньшей длительности процесса, в получении более чистой от окалины поверхности и в возможности осуществления высокотемпературной термомеханической обработки, значительно повышающей механические свойства стали.

Экономические преимущества заключаются в отсутствии дополнительных расходов электроэнергии или топлива, в резком снижении потребности в обслуживающем персонале и сокращении внутризаводских транспортных расходов.

Термическое упрочнение движущихся со скоростью 12—17 м/с арматурных стержней осуществляют по схеме прерывистого охлаждения от температур конца прокатки 1080—1040°С до температуры самоотпуска 300—600 ’С, устанавливаемой в соответствии с требуемым классом прочности. За температуру самоотпуска обычно принимают среднемассовую температуру. Охлаждение стержней проводят движущимся потоком воды, подаваемой под давлением в охлаждающие устройства. Повышенное давление повышает температуру кипения воды и препятствует образованию паровой рубашки, благодаря чему увеличивается скорость и равномерность охлаждения. Одновременно поток воды обеспечивает перемещение (гидротранспортирование) стержней от чистовой клети стана к холодильнику. Перемещение стержней происходит благодаря усилию, возникающему в результате сцепления движущегося потока воды с поверхностью поперечных выступов профиля стержня.

Термическое упрочнение арматурных стержней на установке осуществляется следующим образом. Раскат после выхода из чистовой клети стана, охлаждается в блоке пред- предварительное охлаждение способствует частичной реализации эффекта ВТМО, благодаря фиксированию дефектов решетки в деформированном металле, образованию ячеистой дислокационной структуры и сдерживанию процессов

Такие особенности структурных превращений повышают пластичность стали. Кроме того, предварительное охлаждение позволяет повысить стабильность свойств термически упрочненной арматурной стали.

После предварительного охлаждения раскат разрезают на летучих ножницах III и с помощью переводных стрелок IV направляют в блоки глубокого охлаждения, состоящие из прямоточных охлаждающих секций 1—10, ванных отсечных устройств V и противоточных воздушных форсунок VI для снятия остатков влаги с поверхности упрочняемых стержней. Уровень упрочнения стержневой арматурной стали на соответствующие классы прочности регулируют за счет изменения числа работающих секций установки.