Оценка качества вагонной оси

Ось колесной пары подлежит браковке, если:

· отсутствует сигнал от противоположного торца оси при «сквозном» «прозвучивании»;

· в зоне контроля при браковочной чувствительности имеется сигнал, превышающий середину экрана.

Вывод:

Практическое занятие № 2

Тема: Ультразвуковой контроль болтов подвагонного генератора.

Цель: Изучение методики и получения практических навыков ультразвукового дефектоскопирования деталей вагонов.

Оборудование:

— ультразвуковой дефектоскоп типа;

— пьезоэлектрические преобразователи (ПЭП)

Ход занятия:

— назначение ультразвукового дефектоскопа;

— устройство ПЭП;

— способы ввода ультразвука в деталь;

— подготовка к проведению контроля;

— проведение контроля;

— оценка качества детали.

Выполнение занятия:

1. Ультразвуковой дефектоскоп предназначен для ультразвукового контроля узлов и деталей вагонов с целью выявления их внутренних скрытых дефектов. Принципиальная схема дефектоскопа приведена на рисунке 1.

| ГР |

| ГИ |

| ИР |

| У |

| Д |

| ПЭП |

Жидкая среда

| Деталь |

ГР – генератор развертки; ГИ – генератор импульсов; ИР – индикатор расхождения; У – усилитель; Д– дисплей; ПЭП– пьезоэлектрический преобразователь

Рисунок 1 – Схема ультразвукового дефектоскопа

2. Назначение узлов дефектоскопа:

а) генератор развертки служит для развертки электронного луча на экране ЭЛТ;

б) генератор импульсов предназначен для получения высокочастотных электрических колебаний и их подачи на ГР, ИР и ПЭП;

в) индикатор расхождения необходим для выявления в определенном масштабе места расположения дефекта на экране ЭЛТ;

г) усилитель усиливает сигналы, получаемые от ПЭП;

д) дисплей предназначен для визуальной оценки места расположения и величины дефекта;

е) пьезоэлектрический преобразователь преобразует высокочастотные электрические колебания в механические, передает их через жидкую среду в деталь, воспринимает отраженные механические колебаний и преобразует их в электрическое напряжение, подавая его на усилитель.

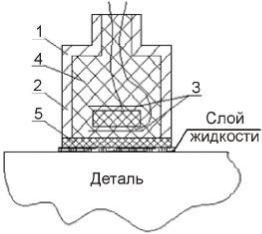

3. Устройство ПЭП изображено на рисунке 2.

1-корпус; 2-пьезопластина; 3-токопроводный слой; 4-демпфер; 5-протектор

Рисунок 2 – Устройство ПЭП

Пьезопластина изготавливается из титаната бария или других материалов. На неё наносится токопроводный слой, на который подается ток высокой частоты. При определенном значении высокой частоты тока наступает явление резонанса, когда пьезопластина начинает колебаться особенно сильно. Ультразвук этой частоты вводится в деталь. При прекращении подачи переменных электрических импульсов на пьезопластину, она ещё некоторое время будет колебаться. Для гашения этих колебаний и уменьшения продолжительности ультразвуковых импульсов применяются демпферы, которые изготавливаются из текстолита или эпоксидной смолы с наполнителем (сажа, свинцовый сурик). Протектор изготавливается из оргстекла толщиной 1–1,5 мм. Он предназначен для предохранения токопроводного слоя пьезопластины от истирания. ПЭП, у которых пьезопластина расположена на контролирующей поверхности, называются прямыми (0°). Если пьезопластина расположена под углом, то это наклонные ПЭП (18°, 40°, 50°).

Способы ввода ультразвука в деталь

Ввод может быть осуществлен контактным, щелевым, иммерсионным способами. При контактном способе в месте установки ПЭП наносят жидкость, которая хорошо смачивает поверхность детали и протектор ПЭП и хорошо удерживается на поверхности. Для вертикальных поверхностей применяются более вязкие масла, солидол, вазелин. При щелевом способе обычно применяется вода, которая под давлением вводится в щель между протектором и вращающейся деталью. При иммерсионном способе деталь помещается в жидкость и ПЭП через слой этой жидкости вводит ультразвук в деталь.

5. Подготовка к проведению контроля:

— перед началом работы дефектоскопист знакомится с конструкцией узлов болтовых соединений, производит наружный осмотр доступных поверхностей болтов;

— торец болта, со стороны которого производится контроль, обрабатывается (зачищается напильником или механизированным инструментом). Плоскость подготовленного торца должна быть перпендикулярна оси болта;

— на подготовленную поверхность торца болта наносится слой контактной смазки.

6. Проведение контроля:

— настройка глубиномера и длительности развертки;

— настройка браковочной чувствительности дефектоскопа;

— установление поисковой чувствительности дефектоскопа;

— сканирование болта. Сканирование ведется по всей поверхности ввода ультразвуковых колебаний. Ультразвуковые колебания в зависимости от конструктивного исполнения болта и удобства проведения измерений могут вводиться в болт, как со стороны головки, так и со стороны резьбы. При двустороннем доступе к болту контроль необходимо выполнять с обеих сторон.

Примечания.

1. При наличии скосов и кривизны контактной поверхности УЗ-колебания проходят по телу болта с некоторым наклоном к его оси. В результате перекоса УЗ-колебания отражаются не только от торца болта, но и от ниток резьбы, что вызывает появление на экране дефектоскопа ложных сигналов. При перемещении ПЭП по контактной поверхности такие сигналы временами пропадают или несколько смещаются по линии развертки.

2. При контроле болта со стороны головки следует учитывать наличие эхо-сигнала от противоположной поверхности головки и невозможность выявления трещин, развивающихся под головкой болта.

Оценка качества

Качество проконтролированных болтов оценивают по двухбалльной системе:

1 балл – неудовлетворительное качество. В 1 балл оценивают болты с дефектами, амплитуды эхо-сигналов от которых превышают браковочный уровень чувствительности.

2 балла – удовлетворительное качество. В 2 балла оценивают элементы, в которых не обнаружены дефекты, амплитуды эхо-сигналов которых превышают браковочный уровень чувствительности.

Вывод: