ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Курсовой проект

23.03.03 Эксплуатация транспортно-технологических машин и комплексов (уровень бакалавриата),

профиль – Автомобили и автомобильное хозяйство

по дисциплине «Конструкция и основы расчета автомобильных двигателей»

Студент группы АХ2-181-ОБ Иванов И.И.

15.05.2021

Руководитель

доцент Новиков А.И.

Воронеж 2021

ЗДЕСЬ ПОМЕСТИТЬ

ЛИСТ ЗАДАНИЯ

Реферат

Пояснительная записка 51 стр., 13 рис., 14 табл., 4 источников, 2 приложений.

КЛЮЧЕВЫЕ СЛОВА: АВТОМОБИЛЬНЫЕ ДВИГАТЕЛИ, ВОСПЛАМЕНЕНИЕ ОТ ИСКРЫ, ТЕПЛОВОЙ РАСЧЁТ, УРАВНОВЕШИВАНИЕ, ПРОЧНОСТНОЙ РАСЧЕТ, ЛИТРОВАЯ МОЩНОСТЬ, ВНЕШНЯЯ СКОРОСТНАЯ ХАРАКТЕРИСТИКА.

Объект исследования – двигатель легкового автомобиля.

Цель работы: провести расчёт бензинового двигателя легкового автомобиля (прототип ВАЗ 21116) и спроектировать кривошипно-шатунный механизм с разработкой ___ шатуна ________.

Методы исследования – аналитический расчёт, метод Брикса, Ланчестера, графический метод.

Основные конструктивные, технологические и технико-эксплуатационные характеристики

Из таблицы 13 следует, что минимальный удельный расход топлива уменьшился с 231 до 259,6 г/кВт•ч, но вместе с этим возросла и литровая мощность двигателя. При уменьшении минимального удельного расхода топлива в 1,02 раза максимальная мощность и максимальный крутящий момент двигателя возросли в 1,02 раза, что позволит улучшить скоростные и динамические характеристики автомобиля.

Применение комплексной микропроцессорной системы управления двигателем привело к снижению неравномерности распределения топлива по цилиндрам, более полному сгоранию рабочей смеси, значительному снижению токсичности отработавших газов, а также улучшилась приемистость двигателя и запуск при низких температурах окружающей среды. Также увеличилась долговечность двигателя, т.к. система не допускает режимы работы двигателя, превышающие предельные.

Прогнозы, предположения о развитии объекта исследования – в дальнейшем предполагается увеличение удельной мощности проектируемого двигателя за счёт совершенствования механизма ГРМ.

Содержание

Введение……………………………………………………………………..7

1 Техническая характеристика двигателя-прототипа…………………….8

2 Выбор исходных данных для проведения теплового, силового

и прочностного расчётов. Расчёт характерных диаметров деталей КШМ..... …9

3 Тепловой расчёт…………………………………………………………...14

3.1 Процесс впуска………………………………………………………......14

3.2 Процесс сжатия………………………………………………………...15

3.3 Процессы сгорания и расширения……………………………………16

3.4 Процесс выпуска………………………………………………………16

3.5 Индикаторные показатели рабочего цикла………………………….16

3.6 Эффективные показатели работы двигателя………………………...17

3.7 Основные параметры двигателя………………………………………17

3.8 Тепловой баланс……………………………………………………….18

4 Кинематический и динамический анализ кривошипно-шатунного механизма………………………………………………………………………………19

4.1 Расчёт и построение кривой перемещения поршня…………………..19

4.2 Расчёт и построение кривой скорости поршня………………………20

4.3 Расчёт и построение кривой удельных сил инерции………………..20

4.4 Расчёт и построение суммарной кривой давления газов

и удельных сил инерции…………………………………………………………22

4.5 Расчёт и построение кривой крутящего момента одного цилиндра…23

4.6 Расчёт и построение кривой крутящего момента двигателя в целом..25

5 Уравновешивание двигателя……………………………………………26

6 Расчёт деталей поршневой и шатунной групп на прочность…………..27

6.1 Расчёт деталей поршневой группы……………………………………..27

6.1.1 Расчёт сил………………………………………………………………28

6.1.2Расчёт цилиндра………………………………………………………29

6.1.3 Расчёт поршня……………………………………………………….29

6.1.4 Расчёт поршневого пальца………………………………………….31

6.2 Расчёт деталей шатунной группы…………………………………….32

6.2.1 Расчёт поршневой головки шатуна…………………………………32

6.2.2 Расчёт стержня и кривошипной головки шатуна…………………..34

6.2.3 Расчёт шатунных болтов……………………………………………..37

7 Сравнительная оценка разработанного и базового двигателей ……...39

8 Расчет коленчатого вала…………………………………………………41

Список использованных источников………………………………………48

Приложение А Результаты теплового, силового и

прочностного расчётов…………………………………………………………….49

Приложение Б Внешняя скоростная характеристика двигателя…………50

Введение

Особенности и тенденции развития конструкций автомобильных двигателей полностью определяется требованиями, предъявляемыми к автомобилям промышленностью и потребителями. Эти требования сводятся к обеспечению максимальной производительности автомобиля, минимальной стоимости перевозок при надежной и безопасной их работе. Основные требования, предъявляемые к автомобильным двигателям, следующие:

1. Развитие необходимой мощности двигателя при различных скоростях движения автомобиля, обладание хорошей приемистостью при трогании автомобиля с места и при изменении его рабочих режимов.

2. Максимально возможная экономичность на всех режимах работы.

3. Простота конструкции, упрощающая условия выпуска и последующих ремонтов автомобильных двигателей и облегчающая условия их обслуживания и эксплуатации.

4. Низкая производственная стоимость автомобильных двигателей, снижение их веса.

5. Возможно меньший удельный и литровый вес двигателя, достигаемые без снижения надежности и долговечности его работы.

6. Малые габаритные размеры.

7. Максимально целесообразное уравновешивание двигателя и необходимая равномерность хода, высокая надежность и долговечность работы.

В соответствии с перечисленными требованиями конструкции автомобильных двигателей развиваются и совершенствуются в направлениях максимального их соответствия условиям эксплуатации, повышения экономичности и снижения себестоимости.

Линию развития современных автомобильных двигателей можно охарактеризовать следующим образом: увеличение литровой мощности двигателя при одновременном уменьшении его веса и габаритов и повышении экономичности. Для автомобильных двигателей это достигается, главным образом, за счет увеличения числа клапанов ГРМ, наддува, охлаждения надувочного воздуха, регулирования фаз газораспределения и высоты подъёма клапанов, изменения длины впускного коллектора, применения системы «турбокомпаунд», перехода на впрыскивание бензина непосредственно в цилиндр, электронного (микропроцессорного) управления как топливной аппаратурой, так и двигателем в целом.

1 Техническая характеристика двигателя-прототипа

Модель ВАЗ 21116

Тип Бензиновый

Число и расположение цилиндров 4, рядное

Диаметр цилиндра и ход поршня, мм 82х75,7

Рабочий обьём, л 1,597

Степень сжатия 10,5

Номинальная мощность, кВт 67,0

Номинальная частота вращения, мин-1 5595

Максимальный крутящий момент (Ме мах), Нм 143

Частота вращения коленчатого вала при

Ме мах, мин-1 (0,55…0,72) nн 3700

Коэффициент приспособляемости (Кпр) 1,2

Минимальный удельный эффективный расход топлива (ge min), г/кВт ч 259,0201

Частота вращения коленчатого вала при ge min, мин-1 (0,6…0.7) nн 3357

Минимальная устойчивая частота вращения на холостом ходу, мин-1 800

Число клапанов на цилиндр 8

Наличие наддува нет

Топливо АИ-95-4

Масса незаправленного двигателя, кг 90

2 Выбор исходных данных для проведения теплового, силового

и прочностного расчётов. Расчёт характерных диаметров деталей КШМ

Из материала задания на курсовой проект заполняем таблицу 1

Таблица 1 – Исходные данные для теплового расчёта

| Параметр | Значение | |

| Номинальная эффективная мощность, кВт | 67,0 | |

| Номинальная частота вращения, мин-1 | ||

| Число цилиндров | ||

| Низшая теплота сгорания топлива, кДж/кг | ||

| Температура воздуха на впуске, К | ||

| Давление воздуха на впуске, МПа | 0,13 | |

| Количество углерода в 1 кг топлива, кг | 0,855 | |

| Количество водорода в 1 кг топлива, кг | 0,145 | |

| Количество кислорода в 1 кг топлива, кг | – | |

| Количество азота в 1 кг топлива, кг | – | |

| Молекулярная масса бензина, кг/кмоль | ||

| Показатель политропы сжатия | 1,39 | |

| Показатель политропы расширения | 1,25 | |

| Ход поршня, мм | 75,7 | |

| Коэффициент избытка воздуха | 0,98 | |

| Отношение S/D | 0,92 | |

| Степень сжатия | 10,5 | |

| Коэффициент скругления индикаторной диаграммы | 0,96 | |

| Коэффициент тактности | ||

| Теплоёмкость отработавших газов, кДж/кмоль·˚ | ||

| Теплоёмкость свежего заряда, кДж/кмоль·˚ | ||

| Масштаб хода поршня, мм/мм | 0,5 | |

| Масштаб давления индикаторной диаграммы, МПа/мм | 0,04 |

Расчёт значений характерных диаметров выполняем после теплового расчета следующим образом:

Диаметр цилиндра (из теплового расчета) D = 83 мм = 0,083 м.

Наружный диаметр поршневого пальца dп,м = 0,31 D =0,026

Внутренний диаметр поршневого пальца dв, м =0,55 dп = 0,0143

Наружный диаметр втулки поршневой головки шатуна dвт, он же внутренний диаметр поршневой головки шатуна dвпг, м, dвт = dп +4 = 0,03

Наружный диаметр поршневой головки шатуна dпг, м = dвт +12 =0,042.

Наружный диаметр шатунного болта dб, м, по прототипу dб =___0,01__.

Исходные данные для расчёта сил берём согласно таблице 2.

Исходные данные для расчёта цилиндра, поршня, поршневого пальца, поршневой головки шатуна, стержня и кривошипной головки шатуна, шатунных болтов принимаем согласно таблицам 3-8 соответственно.

Расчёты данных производим на компьютере по программам, разработанным на кафедре автомобилей и сервиса ФГБОУ ВПО «ВГЛТА». Результаты расчётов представлены в приложении А.

Таблица 2 – Исходные данные для расчёта сил

| Параметр | Единицы измерения | Значение | |

| Расчётное давление конца сгорания (pz) | МПа | 7,6 | |

| 2 | Диаметр цилиндра (D) | м | 0,083 |

| Ход поршня (S) | м | 0,076 | |

| Отношение радиуса кривошипа к длине шатуна (λ) | – | 0,283 | |

| Масса поршневого комплекта | кг | 80·D2 =0,551 | |

| Масса шатунной группы | кг | 123·D2 =0,847 | |

| Число шатунных болтов | – | ||

| Расчётная частота вращения коленчатого вала (номинальная) | мин-1 |

Таблица 3 – Исходные данные для расчёта цилиндра

| Параметр | Единицы измерения | Значение | |

| Диаметр цилиндра (D) | м | 0,083 | |

| Расчётное давление конца сгорания (pz) | МПа | 7,6 | |

| Материал цилиндра | СЧ 32-52 | ||

| Допустимое напряжение разрыва | МПа | 55,2 | |

| Перепад температур в стенке цилиндра | К | ||

| Схема цилиндра |

Таблица 4 – Исходные данные для расчёта поршня

| № п/п | Параметр | Единицы измерения | Значение |

| Сила Р1 (из расчёта сил) | МН | 0,041 | |

| Сила Р2 (из расчёта сил) | МН | 0,0042 | |

| Сила РЗ (из расчёта сил) | МН | 0,005 | |

| Материал поршня | АК8 | ||

| Предел прочности | МПа | ||

| б | Допустимое напряжение изгиба | МПа | |

| Допустимое напряжение сжатия- разрыва | МПа | ||

| Допустимое напряжение среза | МПа | ||

| Допустимое напряжение в верхней межкольцевой перемычке | МПа | ||

| Максимальное действительное давление цикла (Pzд) (определяется по величине расчётного давления конца сгорания Рz). | МПа | Pzд = 0,85Рz=6,5 |

Таблица 5 – Исходные данные для расчёта поршневого пальца

| № п/п | Параметр | Единицы измерения | Значение |

| Тип двигателя | – | ||

| Степень форсировки двигателя | – | ||

| Диаметр цилиндра (D) | м | 0,083 | |

| Материал поршневого пальца | – | сталь 15Х | |

| Предел прочности материала | МПа | ||

| Допустимое напряжение изгиба | МПа | ||

| Допустимое напряжение среза | МПа | ||

| Сила Р4 (из расчёта сил) | МН | 0,032 | |

| Наружный диаметр поршневого пальца (dп) | м | 0,026 | |

| Длина втулки шатуна (из расчёта поршня) | м | 0,037 |

Таблица 6 – Исходные данные для расчёта поршневой головки шатуна

| № п/п | Параметр | Единицы измерения | Значение |

| Степень форсировки двигателя | – | ||

| Диаметр цилиндра (D) | м | 0,083 |

Окончание таблицы 6

| № п/п | Параметр | Единицы измерения | Значение |

| Материал шатуна | – | сталь 45Г2 | |

| Предел прочности | МПа | ||

| Предел текучести | МПа | ||

| Предел усталости при растяжении – сжатии | МПа | ||

| Предел усталости при изгибе | МПа | ||

| Отношение радиуса кривошипа к длине шатуна (λ) | м | 0,283 | |

| Длина головки шатуна (из расчёта поршня) | 0,037 | ||

| Сила Р5 (из расчёта сил) | МН | -0,011 | |

| Сила Р6 (из расчёта сил) | МН | 0,027 | |

| Наружный диаметр поршневого пальца (dП) | м | 0,026 | |

| Ход поршня (S) | м | 0,076 |

Таблица 7 – Исходные данные для расчёта стержня и кривошипной головки шатуна

| № п/п | Параметр | Единицы измерения | Бензиновые двигатели |

| Диаметр цилиндра (D) | м | 0,083 | |

| Внутренний диаметр поршневой головки (dвт) | м | 0,03 | |

| Длина шатуна (L=2S) | м | 0,152 | |

| Сила Р7 (из расчёта сил) | МН | 0,031 | |

| Сила Р8 (из расчёта сил) | МН | -0,008 | |

| Сила Р6 (из расчёта сил) | МН | 0,027 | |

| Сила Р9 (из расчёта сил) | МН | 0,014 | |

| Материал шатуна | – | Сталь 45Г2 | |

| Предел прочности | МПа | ||

| Предел текучести | МПа | ||

| Предел усталости при растяжении-сжатии | МПа | ||

| Предел усталости при изгибе | МПа |

Таблица 8 – Исходные данные для расчёта шатунных болтов

| № п/п | Параметр | Единицы измерения | Значение |

| Угол разъёма кривошипной головки | радиан | ||

| Сила R1 (из расчёта сил) | МН | 0,019 | |

| Сила R2 (из расчёта сил) | МН | 0,021 | |

| Число шатунных болтов | – | ||

| Материал болта | – | Сталь 40ХН | |

| Предел прочности материала | МПа | ||

| Предел текучести материала | МПа | ||

| Предел усталости при растяжении-сжатии | МПа |

3 Тепловой расчёт

3.1 Процесс впуска

Давление в конце впуска pа = p0 – Δpa=0,0821

Потери давления на впуске

=0,03,

=0,03,

где β - коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра; ξ вп - коэффициент сопротивления впускной системы, отнесенной к наиболее узкому ее сечению; ω вп - средняя скорость движения заряда в наименьшем сечении впускной системы, 95 м/с; ρ 0 - плотность зарядана впуске, кг/м3.

(β2 + ξ вп ) = 2 + 3,3 * (10 -4) * n=3,84

ω вп = 27 + 0,017 * n =102,115,

где n – частота вращения коленчатого вала, мин -1.

Плотность заряда на впуске

=1,52

=1,52

где R в - удельная газовая постоянная воздуха, равная

,

,

где R = 8315 Дж/кмоль ° - универсальная газовая постоянная.

Коэффициент остаточныхгазов

=.

=.

Для двигателя без наддува Т к = Т 0.

Температура в конце такта впуска, К:

=335,0726.

=335,0726.

Коэффициент наполнения

3.2 Процесс сжатия

Давления в конце сжатия, (МПа) pc =pa ε n1=2,1576.

Температура в концесжатия, (К) Tc = Ta ε n1 – 1=838,3063.

Средняя молекулярная теплоемкость свежего заряда (кДж/кг)

mc’v = 20.175 + 1.739 * 10 Tc=14598,3091

гдеТc - температура в конце сжатия,К.

3.3 Процесс сгорания и расширения

Коэффициент молекулярного изменения горючей смеси

μ = M2 / M1=1,06

Коэффициент молекулярного изменения рабочей смеси

Количество теплоты, потерянное вследствие химической неполноты сгорания топлива (кДж/кмоль град);

mc’’v = (18.44 + 2.6α) + (15.5 + 13.8α) * 10 -4 Tz =29,17,

где Tz - температура в концесгорания.

Коэффициент использования тепла ξ для карбюраторного двигателя равен:

ξ = 0.96 – 2 * 10 -5 n =0,8481,

где n - частота вращения двигателя.

Температура в конце сгорания для карбюраторного двигателя:

=87132,98

=87132,98

Подставив в эти формулы mc’v и, решив квадратные уравнения, находим температуру окончания сгорания Tz.

Максимальное теоретическое давление в конце сгорания, МПа,

=0,46

=0,46

Максимальное действительное давление в конце сгорания

p z∂ = 0.85 pz=0,391

Степень повышения давления λ = pz∂ / pc=0,18

3.4 Процесс выпуска

Давление в конце расширения (МПа) pв = pz / ε n2=0,4049

Температура в конце расширения (К)

Tв = Tz / ε n2 – 1=1565,4635

Проверка ранее принятой температуры остаточных газов

=1633,58

=1633,58

Температура остаточных газов не должна отличаться от ранее принятой более чем на 5 %, иначе необходимо ее изменить и снова повторить расчёт.

3.5 Индикаторные показатели рабочего цикла

Среднее индикаторное давление теоретической диаграммы(МПа):

Действительное среднее индикаторное значение (МПа)

Pi = φ * P’I =1,0502,

где φ - коэффициент cкругления (полноты) индикаторной диаграммы.

Индикаторная мощность (кВт)

N i = pi Vh * I *n / (30 τ)=80,5425.

где pi – среднее индикаторное давление, МПа; Vh – рабочий объем одного цилиндра, i - число цилиндров; n - частота вращения коленчатого вала, мин -1; τ - тактность двигателя.

Индикаторный КПДдвигателя

=0,3875,

=0,3875,

где l 0 – теоретически необходимое количество воздуха  , α - коэффициент избытка воздуха; Hu - низшая теплотворная способность, мДж/кг;

, α - коэффициент избытка воздуха; Hu - низшая теплотворная способность, мДж/кг;

ρk - плотность заряда на впуске,кг/м; ηv - коэффициент наполнения.

Индикаторный расход топлива, (г/(кВт ч))

3.6 Эффективные показатели работы двигателя

Средняя скорость поршня

где S - ход поршня, м; n – частота вращения коленчатого вала, мин -1.

Среднее эффективное давление (МПа)

pe = pi - pm=0,8561

Механический КПД

η m = pe / pi=0,8151

Эффективный КПД

η e = η i * η m=0,3159.

Эффективный удельный расход топлива, /(кВт.ч)

=259,0201.

=259,0201.

3.7 Основные параметры двигателя

Литраж двигателя (л)  =1,64

=1,64

Эффективная мощность  =65,6519 кВт

=65,6519 кВт

Эффективный крутящиймомент (Н м)  =114,411

=114,411

Часовой расход топлива (кг/ч) G т = Ne ge * 10 -3=17,0052

Литровая мощность двигателя (кВт/л) Nл = Nе / Vл=40,854

Поршневая мощность двигателя (кВт/м2)  =3045,46

=3045,46

где i – число цилиндров.

3.8 Тепловой баланс

Общее количество теплоты, введенное в двигатель с топливом (Дж/с)

Теплота, эквивалентная эффективной работе (Дж/с)

Теплота, эквивалентная индикаторной работе (Дж/с)

Теплота, унесенная с отработанными газами (Дж/с)

Теплота, унесенная с отработанными газами (Дж/с)

Q p = (Gт / 3.6) M2 [mc’’v + 8.315 t г ] – M1 [mc’v + 8.315 t0] =64157,2159

где Gт - часовой расход топлива; M2 - число молей продуктов сгорания, кмоль/кг топл.; mc’’v - средняя молекулярная теплоемкость остаточных газов; t г = Тz - 273 - температура остаточных газов, °С; М1 - число молей свежего заряда, кмоль/кг топл.; mc’v - средняя молекулярная теплоемкость свежего заряда;

Теплота, потерянная из-за химической неполноты сгорания топлива, для карбюраторных двигателей при α < 1 (Дж/с),

.

.

Теплота, передаваемая окружающей среде,

Q в = Q 0 – (Q i – Q p + Q н.с.)=258112,1624.

4 Кинематический и динамический анализ кривошипно-шатунного механизма

4.1 Расчёт и построение кривой перемещения поршня

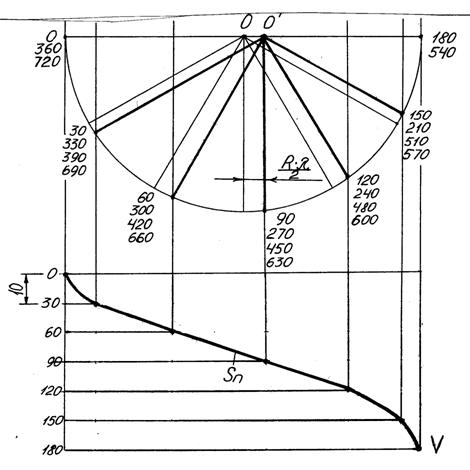

Перемещение поршня строим графически по методу Брикса.

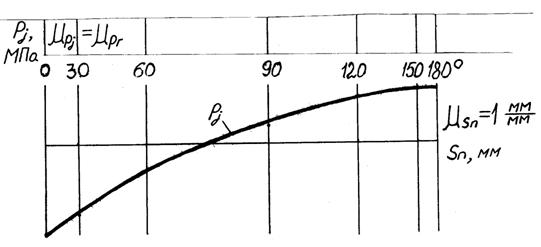

При ходе поршня S = 75,7 мм, λ = 0,283 и μs = 1мм/мм поправка Брикса 00’ равна  мм.

мм.

Построение кривой  не требует табличных значений.

не требует табличных значений.

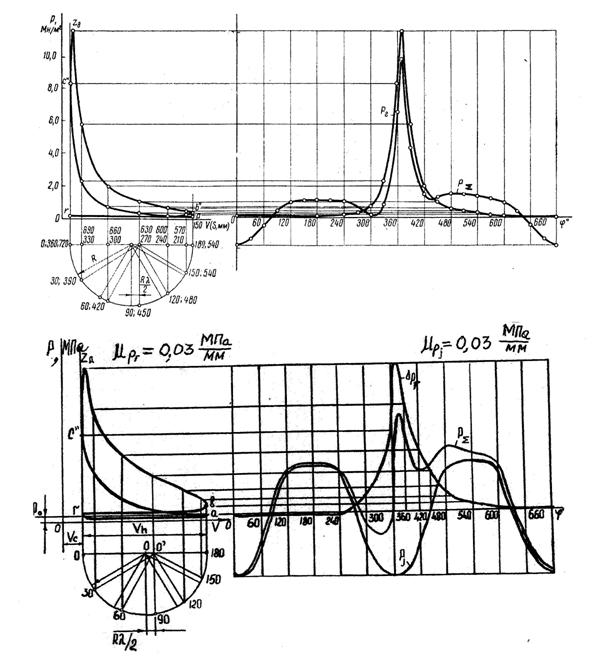

Рисунок 4.1 – Построение кривой перемещения поршня

4.2 Расчёт и построение кривой скорости поршня

По заданию n = 2460 мин-1, из теплового расчёта S = 120 мм = 0,12 м.

В этом случае:

w = 0,104 × 5595 = 581,88 с-1;

м;

м;

м/с.

м/с.

Таблица 9 - Результаты расчёта скорости поршня

| № п/п |  , град.

П.К.В , град.

П.К.В

|

|

|  , м/с , м/с

|

|  ,мм ,мм

|

| 22,11 | 0,5 | |||||

| 0,6216 | 22,11 | 13,744 | 0,5 | 27,488 | ||

| 0,9872 | 22,11 | 21,827 | 0,5 | 43,654 | ||

| 22,11 | 22,11 | 0,5 | 44,22 | |||

| 0,7404 | 22,11 | 16,370 | 0,5 | 32,74 | ||

| 0,3744 | 22,11 | 8,2779 | 0,5 | 16,556 | ||

| 22,11 | 0,5 |

Рисунок 4.2 – Зависимость скорости поршня от его перемещения

4.3 Расчёт и построение кривой удельных сил инерции

Массы прототипа, совершающие возвратно-поступательное движение:

кг

кг

Диаметр цилиндра прототипа:  мм.

мм.

Находим площадь поршня прототипа:

мм2.

мм2.

Из задания на курсовой проект выписываем диаметр цилиндра проектируемого двигателя:  мм.

мм.

Находим площадь поршня проектируемого двигателя:

мм2

мм2

Подсчитываем отношение площади поршня проектируемого двигателя к площади поршня прототипа  .

.

Подсчитываем подвижные массы проектируемого двигателя

кг

кг

Определяем значения постоянного коэффициента К

Таблица 10 – Результаты расчёта удельных сил инерции

| № п/п | j, град.п.к.в. |

| К |  , МПа , МПа

|

|  мм мм

|

| 0 360 360 720 | 1,2800 | 3,22 | -4,12 | 0,05 | -82,4 | |

| 30 330 390 690 | 1,0060 | 3,22 | -3,24 | 0,05 | -64,8 | |

| 60 300 420 660 | 0,3600 | 3,22 | -1,16 | 0,05 | -23,2 | |

| 90 270 450 630 | -0,2800 | 3,22 | 0,90 | 0,05 | ||

| 120 24 480 600 | -0,6400 | 3,22 | 2,061 | 0,05 | 41,22 | |

| 150 210 510 570 | -0,7260 | 3,22 | 2,338 | 0,05 | 46,76 | |

| 180 180 540 540 | -0,7200 | 3,22 | 2,32 | 0,05 | 46,4 |

Строим кривую  (рис. 4.3).

(рис. 4.3).

Рисунок 4.3 – Кривая удельных сил инерции

4.4 Расчёт и построение суммарной кривой давления газов и удельных сил инерции

Суммарная удельная сила равна

. Суммирование производится графически. Форма кривой

. Суммирование производится графически. Форма кривой  приведена на рис. 4.4.

приведена на рис. 4.4.

Рисунок 4.4 – Свернутые (в координатах  ) и развернутые (в координатах

) и развернутые (в координатах  ) индикаторные диаграммы, а также кривые удельных сил инерции (

) индикаторные диаграммы, а также кривые удельных сил инерции ( ) и удельных суммарных сил (

) и удельных суммарных сил ( ):

):

а - для низкооборотного двигателя; б - для высокооборотного двигателя.

4.5 Расчёт и построение кривой крутящего момента одного цилиндра

Определяем значение постоянного коэффициента К.

Последовательно умножаем значения К на  и

и  . Заносим полученные результаты в столбец

. Заносим полученные результаты в столбец  . Делим максимальную величину

. Делим максимальную величину  на 80 и получаем величину масштаба крутящего момента: 378,42/80 = 4,7. Округляем

на 80 и получаем величину масштаба крутящего момента: 378,42/80 = 4,7. Округляем  и окончательно принимаем

и окончательно принимаем  = 5. Делим каждое из значений

= 5. Делим каждое из значений  на 5 и заносим в столбец

на 5 и заносим в столбец  , мм.

, мм.

Таблица 10 - Результаты расчёта крутящего момента одного цилиндра дизеля

| № п/п | Угол поворота,° к.в. | К |  , мм , мм

|

|

|  , мм , мм

|

| -79 -63 -25 -15 -32 -21 -59 -75 | 0,622 0,990 0,742 0,378 0,3787 0,742 0,990 0,622 0,622 0,990 0,742 0,378 0,378 0,742 0,990 0,622 | -391,86 -247,5 259,7 162,54 162,841 281,96 -148,5 -199,04 55,98 118,8 378,42 207,9 181,44 296,8 -207,9 -366,98 | -78,37 -49,5 51,94 32,51 32,57 56,392 -29,7 -39,808 11,196 23,76 75,68 41,58 36,288 59,36 -41,58 -73,396 |

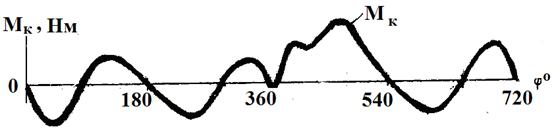

По данным табл. 11 строим кривую крутящего момента одного цилиндра (рис. 4.5).

Рисунок 4.5 – Зависимость крутящего момента одного цилиндра от угла поворота коленчатого вала

Так как Мк = Р∑∙L, обратим внимание на точки, в которых либо сила (Р∑) либо плечо (L) равны 0. В этих точках момент равен 0 (рис. 4.6).

Рисунок 4.6 – Нулевые значения крутящего момента одного цилиндра

4.6 Расчёт и построение кривой крутящего момента двигателя в целом

Таблица 12 – Результаты расчёта суммарного крутящего момента двигателя

| Число цилиндров | Точка | Углы, при которых суммируются ординаты крутящего момента | Значения ординат крутящего момента одного цилиндра | Сумма ординат, мм | |

| 0 180 360 540 30 210 390 570 60 240 420 600 90 270 450 630 120 300 480 660 150 330 510 690 180 360 540 720 | 0 0 0 0 -78,4 32,5 11,2 36,3 -49,5 56,4 23,8 59,4 26 36 66 36 51,9 -29,7 75,7 -41,6 32,5 -39,8 41,6 -73,4 0 0 0 0 | 1,6 90,1 56,3 -39,1 |

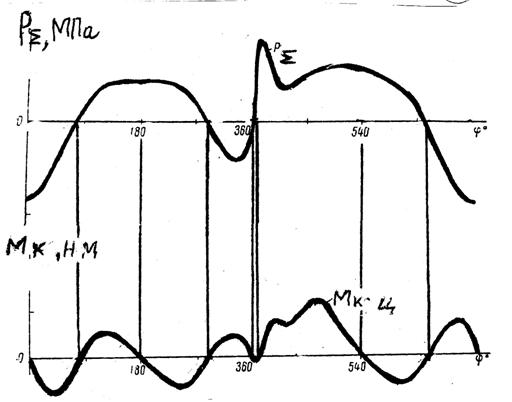

Суммируем значение ординат крутящих моментов в каждой строчке и записываем результат в крайний правый столбец табл. 12. На его основе строим кривую  (рис. 4.7).

(рис. 4.7).

| Рисунок 4.7 – Кривые крутящего момента двигателя в целом (суммарного крутящего момента) |

Величина среднего крутящего момента двигателя равна

мм

мм

Рассчитываем величину среднего крутящего момента в натуральных единицах.

.

.

5. Уравновешивание двигателя [3]

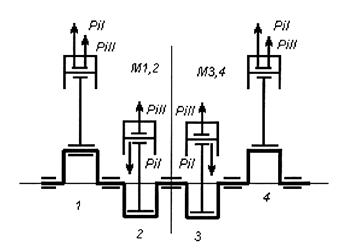

Коленчатый вал однорядного четырехцилиндрового четырехтактного двигателя имеет колена, расположенные под углом 180° (рис. 5.1). Вал уравновешен, т.е. KR = 0 и MR = 0.

Рисунок 5.1 – Однорядный четырехцилиндровый четырехтактный двигатель

Силы инерции первого порядка для первого и четвертого цилиндров

PjI = C cosφ,

а для второго и третьего цилиндров

PjI = C cos (180 + φ) = - C cosφ.

Следовательно, равнодействующая Σ P jI = 0. Благодаря симметричному расположению этих сил относительно середины вала и момент M jI = 0.

Силы инерции второго порядка для первого и четвертого цилиндров

P jII = λC cos 2φ,

а для второго и третьего цилиндров

P jII = λC cos 2(180 + φ) = λC cos 2 φ.

Следовательно, все эти силы равны и всегда направлены одинаково. Их равнодействующая

Σ P jII = 4λC cos2φ.

Момент сил инерции второго порядка MjII = 0.

6. Расчёт деталей поршневой и шатунной групп на прочность

6.1 Расчёт деталей поршневой группы

6.1.1 Расчет сил

Максимальная сила, разрушающая головку поршня, мм,

где mпк – масса поршневого комплекта.

Максимальная сила давления поршня на цилиндр, МН

Сила, действующая на поршневой палец, МН

Сила инерции, разрушающая головку шатуна, МН,

,

,

где mш – масса шатуна.

Сила инерции, сжимающая шатун в минимальном сечении, МН,

Максимальная сила инерции возвратно-поступательного движения масс, МН

Максимальная сила, сжимающая стержень шатуна, МН

Максимальная сила, растягивающая шатун, МН,

Сила затяжки шатунного болта, МН,

где i – число шатунных болтов, Р 9 – максимальная сила, растягивающая болт, МН,

Максимальная действующая на болт сила, МН:

6.1.2 Расчет цилиндра

Цилиндр является одним из наиболее нагруженных деталей двигателя.

Напряжение растяжения в гильзе от действия максимального давления газов

.

.

Температурные напряжения в гильзе:

где DT – температурный перепад между внутренней и наружной поверхностями гильзы.

Суммарные напряжения в гильзе от давления газов и перепада температур:

– на наружной поверхности:  ;

;

– на внутренней поверхности:  .

.

Напряжение от действия давления газов на цилиндр по формуле Ляме

,

,

где h1 – наружный, h2 – внут