2.3.1 Зубья шестерен обеих ступеней нарезаны на входном и промежуточном валах.

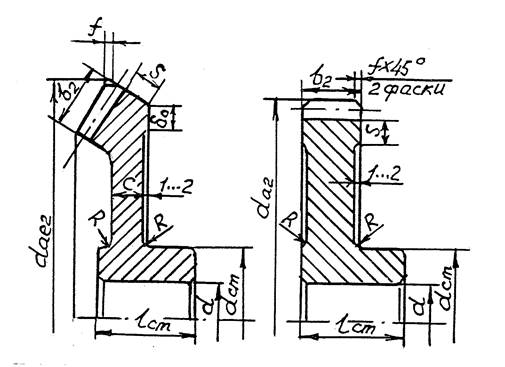

2.3.2 Конструкции колес показаны на рисунке 2.2, размеры их даны в таблице 2.3 [7, c.62 и 69] или [9, c.44 и 49]

Производство мелкосерийное, dae 2 и da 2 < 500 мм, заготовки колес–поковки.

|

Рисунок 2.2 – Конструкции колес

Таблица 2.3 – Размеры колес в соответствии с рисунком 2.2

| Наименование размера | Рекомендации | Размер колеса, мм | |

| конического | цилиндрическ. | ||

| 1 Диаметр вершин dae 2, da 2 | расчет | 251,07 | 309,39 |

| 2 Ширина венца b 2 | расчет | ||

| 3 Диаметр вала d | расчет | ||

| 4 Диаметр ступицы d СТ | (1,5...1,55) d | ||

| 5 Длина ступицы l СТ | (1,0...1,2) d | ||

| 6 Толщина обода S | 2,5 mte + 2 2,5 m + 0,05 b 2 d0 = 0,7 S | – | – – |

| 7 Толщина диска C | 0,5 S + 0,25(d ст– d) ³ 0,25 b 2 | ||

| 8 Фаска f | 0,5 mte (0,5...0,6) mn | – 1,6 | |

| 9 Радиус R | R ³ 6 |

Конструктивные элементы редуктора

Выпуск привода мелкосерийный, способ получения заготовок корпуса и крышки редуктора – сварка. Материал – сталь ст3 ГОСТ 380–94.

В таблице 2.4 приведены размеры основных элементов редуктора, которые использованы на чертежах, по рекомендациям [7].

Смазка зацеплений и подшипников

Быстроходная ступень: vm Б = 2,47 м/с; s H = 543 МПа,

Тихоходная ступень: v Т = 0,89 м/с, s H = 556 МПа.

Таблица 2.4 – Размеры элементов редуктора

| Наименование размера | Обоз-наче- ние | Рекомендации источников | Величина, мм | Приме-чание |

| Толщина стенки | ||||

| – литого корпуса | d | 1,2(T T)0,25 ³ 6 | 7,1 | [7,c.257] |

| – литой крышк | d1 | 0,9d ³ 6 | 6,3 | |

| – сварного корпуса | dС | 0,8d | ||

| – сварной крышки | dС1 | 0,8d1 | ||

| 2 Толщины: | ||||

| – фланца корпуса | S | 1,5dC | ||

| – фланца крышки | S 1 | 1,5dC1 | ||

| – опорных лап | S 3 | 2,35dC | ||

| – ребер жесткости | S 4 | (0,9...1)dC1 | ||

| 3 Зазоры: между колесами и стенкой | L » de 2 + aW + + 0,5 da 2 | [7, c.46] | ||

| – по диаметрам | D1 | L 1/3 + 3 | [7, c.45] | |

| – по торцам | D2 | D2 = D1 | [7, c.46] | |

| – между z 2T и дном | D3 | ³ 4D1 | [7, c.45] | |

| 4 Выступы валов за пределы корпуса | D4 | (0,6...0,8) D1 | 8...10 | [7, c.50] |

| 5 Диаметры винтов крепления: | ||||

| – крышки редуктора к корпусу | d 1 | 1,25 T T1/3 ³ 10 | с. 27 | |

| – лапы к раме | d 2 | 1,25 d 1 | [7, c.267] | |

| – число винтов d 2 | z | при aw T £ 315 мм | aw T = 190 | |

| – крышки и стакана к корпусу | d 3 | D П = 72 мм* | [7, c.147] | |

| – крышки смотрового люка | d 4 | 0,5...0,6) d 1 ³ 6 | ||

| 6 Диаметр штифтов | d Ш | (0,7...0,8) d 1 | [7, c.266] | |

| 7 Ширина: – фланца корпуса и | ||||

| бобышек подшипников | К 1 | ³ 2,1 d 1** | [7, c.264] | |

| – опрной лапы | К 2 | (2,3...2,5) d 0 | d 0 =18 | |

| 8 Расстояние от края до оси винтов: – d 1 – d 2 – d 3 | C 1 C 2 C 3 | 1,05 d 1 (1,1..1,2) d 0 (1,0...1,2) d 3 | [7, c.264] [7, c.268] [7, c.148] | |

| 9 Диаметр фланца стакана и крышки | D Ф | D п + (6...6,4) d 3 | [7. c.148] | |

| 10 Высота центров | h | 0,5 da 2+D3+dС+ S 3 | h ³ aW | |

| Примечания * D П – диаметр наружного кольца подшипника: предварительно для подшипника 7207А D П = 72 мм. ** K 1 = 2,1 d 1 – для винтов с круглой головкой. |

При скоростях v = 0,3...12,5 м/с [7,c.172] применяют картерную смазку окунанием зацеплений.

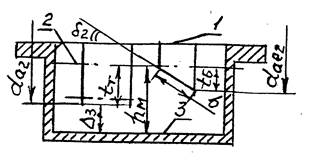

Глубина погружения конического колеса в масло в соответствии с рисун-

ком 2.3 t Б = b sind2 =37×sin75,96380 = 36мм. При этом глубина погружения ци–

линдрического колеса t T = 0,5(da 2 – dae 2) мм. Высота верхнего уровня масла в 48=113мм. Минимально необходимый зубчатых передач V min» 0,5 P дв¢ л/кВт » | 1 – плоскость разъема; 2 – верхний уровень масла; 3 – дно корпуса Рисунок 2.3 – Определение высоты уровня масла h М + t Б = 0,5(309,39 – 251,07) +36 = 65 редукторе h M = t T + D3 = 65 + объем масла для смазывания 0,5×4,27 = 2,14 л. |

Фактический объем масла в картере редуктора V = L вн ´ В вн ´ h M =

= 495´155´113 = 8,7×106 мм3 или V = 8,7 л > V min, где L вн, В вн – внутрен-ние длина и ширина корпуса редуктора из его чертежа.

Требуемая кинематическая вязкость масла [7, c.173] при s Н до 600 МПа и v Т = 0,89 м/с m = 34 мм2/с (при t 0 = 40 0). Рекомендуемая марка масла И-Г-А-32

ГОСТ 20799–88 (m = 29...35 мм2/с).

Смазка подшипников при v >1 м/с (у нас vm Б = 2,47) [7, c.175] разбрызги–

ванием.

Выходные концы валов закрыты манжетными уплотнениями I–го типа по

ГОСТ 8752–79.

Для герметизации плоскость разъема крышки и корпуса перед окончатель

ной сборкой должна быть покрыта тонким слоем герметика УТ–34 ГОСТ 24285–80.

Усилия в передачах

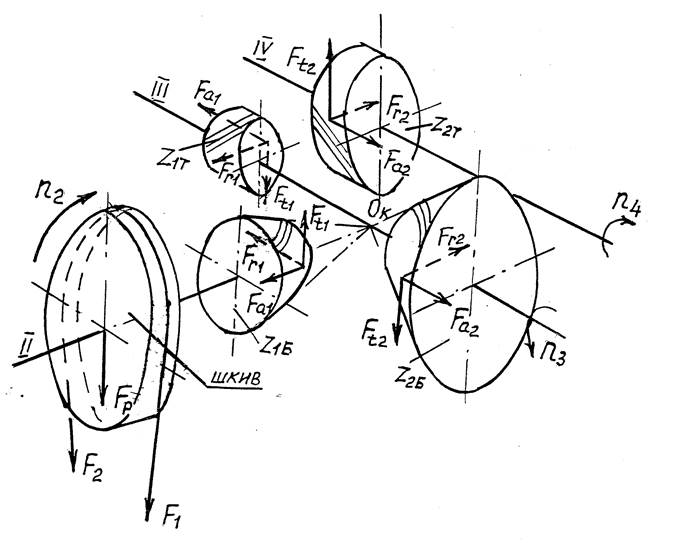

Усилия действующие в передачах показаны на рисунке 2.4.

Если смотреть с вершины конусов О, то вал II имеет левое вращение, вал

III – правое, вал IV – левое.

Допустим наклон круговых зубъев z 1Б – левый, z 2Б – правый, т.е. наклоны

совпадают с направлениями вращений. Тогда формулы сил конической передачи будут иметь вид [3, c.21]:

Ft 1 = Ft 2 = 2000 T 1/ dm 1

Fr 1 = Fa 2= Ft (tga n cosd1 – sinbsind1) / cosb;

Fa 1 = Fr 2-= Ft (tga n sind1 + sinbcosd1) / cosb..

Формулы сил цилиндрической передачи [3, c.21]:

Ft = 2000 T 1/ d 1; Fr = Ft tga t; Fa = Ft tgb,

где a t = arctg(tg200/cosb).

Консольная сила на входном конце вала II от ременной передачи F Р =

818 Н (таблица 1.14).

|

|

Рисунок 2.4 – Усилия в передачах

Примечание – Здесь по компоновке привода (частный случай) в соответствии с рисунком 1.4 сила F Р направлена вертикально вниз. В общем случае она прикладывается к валу в виде проекций в горизонтальной F Р X и ветикальной F Р У плоскостях [5, c.6 и 15].

Результаты расчета сил представлены в таблице 2.5.

Таблица 2.5 – Усилия в передачах

| Параметр | Ступень редуктора | Примечание | |

| коническая с кру-говыми зубьями | цилиндрическая косозубая | ||

| Вращение z 1 z 2 | левое правое | правое левое | с вершины конуса Ок |

| Наклон зубьев z 1 z 2 | левый правый | левый правый | |

| Момент Т 1, Н×м | 63,1 | 241,8 | с.22 |

| Диаметры, мм | dm 1 = 53,53 | d 1 = 76,61 | c.21 |

| Углы, град b a d1 | b m = 35 ° a n = 20 ° d1 = 14,0362 ° | b = 11,7776 ° a t = 20,3965 ° – | c.21 |

| Окончание таблицы 2.5 | |||

| Силы Н: Ft 1 = Ft 2 | Fr 1 = Fa 2 = 616 Fa 1 = Fr 2 =1855 | Fr 1 = Fr 2 = 2347 Fa 1 = Fa 2 = 1316 | |

| Примечания 1 Так как силы Fr 1и Fa 1 получились положительными, то наклон z 1Б и z 2Б выбран правильно. 2 Для взаимокомпенсации осевых сил Fa на валу III шестерня z 1T должна иметь левый наклон зубьев. |