Теоретические основы сушки

В процессе сушки удаляются все виды влаги кроме химически- связанной. Поэтому, для процесса сушки любой влажный материал рассматривают как систему, состоящую из сухого материала (включая химически связанную воду) и влагу.

В сушильной установке изделия взаимодействуют с сушильным агентом (горячим воздухом), парциальное давление водяных паров которого меньше парциального давления водяных паров на поверхности материала.

Сушка материала делится на три периода:

первый период - период нагрева материала;

второй период - период постоянной скорости сушки;

третий период – период падающей скорости сушки.

В первом периоде скорость сушки возрастает, влагосодержание снижается, температура материала возрастает и к концу первого периода становится равной температуре мокрого термометра. Температура центральных слоев материала несколько отстает от температуры поверхности и сравнивается с ней в начале второго периода. Во втором периоде влага начинает удаляться с одинаковой скоростью.

Температура материала при этом не изменяется. Все тепло подводимое к материалу в этом периоде расходуется на испарение влаги. К концу второго периода влажность материала падает до критического значения. Под критическим влагосодержанием материала понимают такое его состояние, при котором заканчиваются усадочные явления.

В третьем периоде количество испаряемой влаги в материале за единицу времени начинает снижаться. Температура поверхности и центра материала начинает повышаться, хотя температура центра, как и в первом периоде, отстает от температуры поверхности.

Физический смысл повышения температуры материала объясняется отсутствием влаги на поверхности. Тепло, подводимое к поверхности материала, тратится на удаление влаги и на нагрев поверхности. В этом периоде влага к поверхности материала подается все медленнее, и поверхность испарения перемещается как бы внутрь материала. Пар образуется уже не на поверхности, а на некотором расстоянии от нее и диффундирует через слой материала. Так температура материала постепенно приближается к средней температуре сушильного агента. Обычно сушка материала ведется, не до полного удаления химически несвязной влаги, а до так называемой равновесной.

Движение влаги в материале при сушке вызвано градиентами влагосодержания, давления и температуры.

При сушке неизбежно неравномерное распределение влаги по сечению изделия. Наружные слои имеют меньшую влажность, чем центральные. Для рассмотрения усадки, вызванной удалением влаги из материала, рассмотрим сушку одномерной пластины, боковая поверхность которой с двух сторон влагоизолирована.

Предположим, что пластина состоит из бесконечно тонких, несвязанных друг с другом полос. По мере удаления влаги из полос, они претерпевают линейную усадку тем большую, чем больше удаляется влаги. Следовательно, была бы получена ступенчатая картина, т.е. наружные слои были бы короче, а центральные длиннее.

В действительности все слои пластины связаны между собой, поэтому ступенчатой картины не будет. Наружные слои сокращаются меньше, чем должны были бы сократиться, и поэтому находятся в растянутом состоянии. Центральные слои сжаты больше, чем они были бы сжаты в свободном состоянии. Именно это и вызывает напряженное состояние в материале, которое может привести к нарушению структуры. Это особенно опасно при нарушении конденсационно–кристаллизационных структур материала, которые не восстанавливаются. Все это и объясняет выбор режима сушки и направление движения теплоносителя. Пористые системы после формования имеют недостаточную прочность, а, следовательно, не способны выдерживать сильное внутреннее напряжение, вызванное удалением влаги.

Выбранный режим сушки отформованных изделий обеспечивает нахождение материала в зоне с температурой 75°С не менее четырех часов, что обеспечивает достаточный набор прочности, при плавном удалении влаги, так как поступающий материал соприкасается с теплоносителем, парциальное давление водяных паров которого выше, чем при поступлении в установку.

Расчет процесса сушки

Расчет сушильной установки ведется по первой технологической линии.

1.Часовая производительность камеры по разделу 4 равна 640 м2/ч, так как расчет ведется по первой технологической линии то часовая производительность будет равна 640/2=320 м2/ч.

2. Производительность по сухому материалу:

Псух = Пч·100/(100-Wк) (6.1)

Пч = 16*12,5 = 5120 кг/ч

Псух = Пч·100/(100-Wк) (6.2)

Псух=765·100/(100-10)=850 кг/ч

3. Производительность по влажному материалу:

Пвл = Пч·100/(100-Wн) (6.3)

Пвл=765·100/(100-40)=1275кг/ч

4.Количество влаги, которое необходимо испарить в сушильной камере за час:

W= Пвл- Псух (6.4)

W=1275-850 =425 кг/час.

Габариты сушильной установки

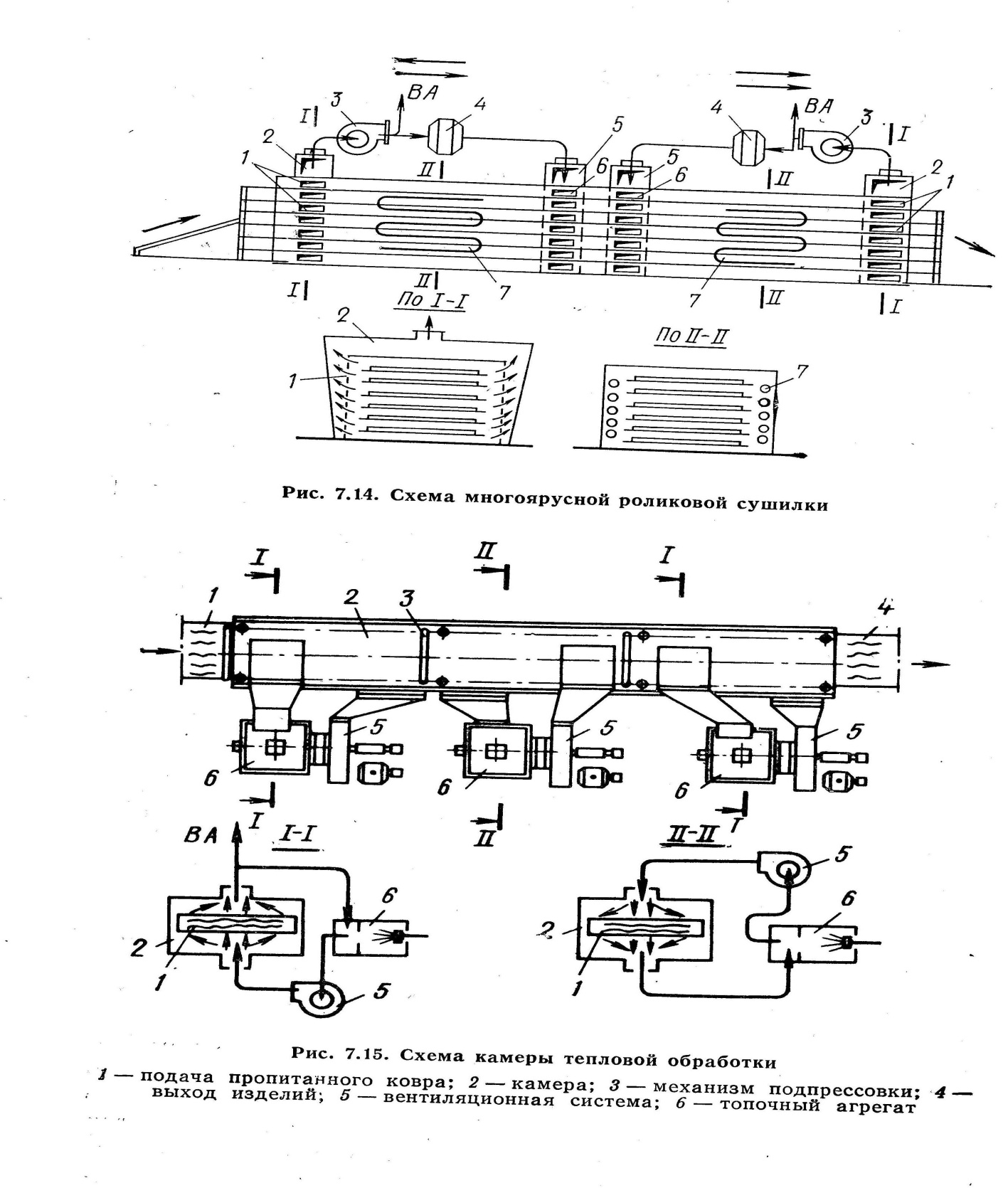

Для сушки листовых материалов применяются многоярусные роликовые сушилки, конструкции таких сушилок выполняют в 4, 6, 8, 12 ярусов и более. По длине сушилку делят на две-три зоны, в которых выполняют самостоятельный подвод и отвод сушильного агента. На Рис. 6.1. показана схема двухсекционной сушилки для гипсоцеолитовых изделий.

Рис. 6.1. Схема двухсекционной сушилки

Материал по подъемному мостику подается на любой из ярусов сушилки и продвигается по ней с помощью приводного роликового конвейера. Готовая продукция по опускному мостику попадает на конвейер и далее на склад готовой продукции. Первая зона сушилки по ходу листов противоточная, вторая работает по принципу прямотока. Сушилка работает с дополнительным подогревом сушильного агента внутри установки, для чего в ней устанавливают плоские или трубчатые радиаторы.

Сушильный агент — нагретая смесь, готовится из холодного воздуха, засасываемого вентилятором через неплотности на входе и выходе материала и отработанного сушильного агента — рециркулята. Смесь подогревается в паровых калориферах и подается в сушилку. Для первой противоточной зоны смесь из рециркулята и холодного воздуха поступает в окна 1короба отработанного теплоносителя 2за счет тяги, создаваемой вентилятором 3. Часть отработанного сушильного агента вместе с частью холодного воздуха выбрасывается в атмосферу (ВА), а остальная смесь поступает в паровой калорифер 4, где нагревается. Сушильный агент с t=110°С подается в раздаточный короб 5 и через окна 6поступает в первую зону, двигаясь навстречу материалу. По пути движения смесь радиаторами 7 дополнительно подогревается. Отработанный теплоноситель с температурой 75 °С направляют во вторую зону. При этом скорость сушки возрастает, а качество изделий улучшается. Из второй зоны теплоноситель выходит с температурой 30 °С.

Скорость движения роликовых конвейеров в сушилке может варьироваться от 0,1 до 3 м/мин. Длина одной зоны сушилки составляет 15 — 25 м. Срок сушки в двух зонах — 3-5 ч.

Ширина и высота сушилок определяется, исходя из габаритов изделий. При этом зазор между стенами (потоками) камеры и изделий не должен превышать 0,1-0,3 м.

Ширина сушилки равна:

b= 0,2+0,64+0,2+0,64+0,2=1,88м.

Высота сушилки равна:

h= (0,2+0,025+0,08+0,2)∙6=3,03м.

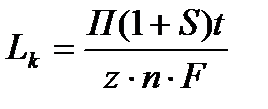

Длина сушилки для листовых материалов определяется по формуле:

(6.5)

(6.5)

где: П - производительность сушилки, м2/час (П=76,5м²/час)

S - 0,1-0,5 - расстояние между листами, м (S=0,2м)

l - длина одного листа, м (l=1,2м)

t - длительность процесса сушки, час (t=4часа)

z - число ярусов в сушилке (z=6)

n - число листов по ширине сушилки (n=2)

F - площадь одного листа, м2 (F=1,2∙0,64=0,79м²)

Lк=(76,5∙(1,2+0,2)∙4)/(6∙2∙0,79) = 45,2

Скорость движения роликового конвейера в данной сушилке составляет:

υ= Lк/t= 45,2/4=11,3 м/ч=0,19 м/мин.

Ниже представлена таблица 6.1. с расчетом материального баланса в сушильной камере.

Таблицы 6. 1.