1.1 Исходные данные

Исходные данные для расчета закрытой эвольвентной цилиндрической передачи выбирают из сведенных в таблицу результатов кинематического расчета силового привода. В качестве исходных данных выбирают значения мощностей, вращающих моментов, частот вращения на валах шестерни (ведущего звена в передаче) и колеса (ведомого звена в передаче). Учитывая вышеизложенное, исходными данными для расчета являются значения, представленные в таблице 1.1.

Таблица 1.1 – Исходные данные для расчета закрытой цилиндрической передачи

| Наименование параметра, единица измерения | Обозначение | Исходные данные примера |

| Вращающий момент на валу шестерни, Н•мм | T1 | 16103 |

| Вращающий момент на валу колеса, Н·мм | T2 | 62477 |

| Частота вращения шестерни, мин-1 | n1 | 925 |

| Частота вращения колеса, мин-1 | n2 | 231,25 |

| Угловая скорость шестерни, рад/сек | ω1 | 96,817 |

| Передаточное число передачи | u | 4 |

| Срок службы передачи, час | Lh | 15000 |

| Наличие реверса | есть; нет | нет |

1.2 Выбор материала зубчатых колес, назначение упрочняющей обработки

Таблица 1.2 – Основные характеристики выбранного материала

| Марка стали | Диаметр заготовки, мм | Предел прочности σB, МПа (Н/мм2) | Предел текучести σT, МПа (Н/мм2) | Твердость, НВ (средняя) | Термо-обработка |

| Сталь 45 | до 90 | σB1 = 780 | σT1 = 440 | HB1 = 230 | улучшение |

| Сталь 45 | свыше 130 | σB2 = 690 | σT2 = 340 | HB2 = 200 | улучшение |

1.3 Определение допускаемых напряжений

Таблица 1.3 – Определение допускаемых контактных напряжений для HB ≤ 350

| Параметр | Формула | Расчет | Результат | |

– предел контактной выносливости при базовом числе циклов перемены напряжений, МПа (Н/мм2) – предел контактной выносливости при базовом числе циклов перемены напряжений, МПа (Н/мм2)

|

|

| ||

|

| |||

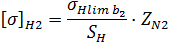

– допускаемые контактные напряжения, МПа (Н/мм2) – допускаемые контактные напряжения, МПа (Н/мм2)

|

|

| ||

|

| |||

–расчетное контактное напряжение, МПа (Н/мм2) –расчетное контактное напряжение, МПа (Н/мм2)

| прямозубых колес |

| - | |

| косозубых, шевронных колес |

| - | - | |

| ZN1 = 1; ZN2 = 1 – коэффициенты долговечности, при Lh больше 10000 часов | ||||

| SH = 1,1 – коэффициент безопасности (запаса прочности) ГОСТ 21354-87 |

Таблица 1.4 – Определение допускаемых напряжений изгиба для колес с HB ≤ 350

| Параметр | Формула | Расчет | Результат |

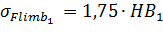

– предел изгибной выносливости при базовом числе циклов перемены напряжений, МПа. – предел изгибной выносливости при базовом числе циклов перемены напряжений, МПа.

|

|

| |

|

| ||

– допускаемые контактные напряжения, МПа. – допускаемые контактные напряжения, МПа.

|

|

| 230,29 |

|

| ||

| SF = 1,75 – коэффициент безопасности (запаса прочности) ГОСТ 21354-87 | |||

| YN2 = 1; YN2 = 1 – коэффициенты долговечности при Lh больше 10000 часов | |||

| YA – коэффициент, учитывающий реверсивность движения, YA = 1 – для нереверсивного движения, YA = 0,65 – для реверсивного движения (нормализованных и улучшенных сталей) |

1.4 Определение размеров зубчатых колес и параметров зацепления

Таблица 1.5 – Основные геометрические параметры зацепления.

| Формула | Расчет | Результат (ГОСТ) | |

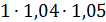

Находят  минимальное межосевое расстояние из условия контактной прочности, мм иокругляют по ГОСТ 2185-66 минимальное межосевое расстояние из условия контактной прочности, мм иокругляют по ГОСТ 2185-66

| |||

прямозубые колеса

|

| 97,07 (100) | |

косозубые и шевронные колеса

| - | - | |

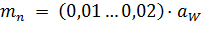

| Находят mn – нормальный модуль для внешнего зацепления, мм и округляют по ГОСТ 9563-60 | |||

|

| ||

Таблица 1.6 – Определение угла наклона и чисел зубьев

| Формула | Расчет | При-нято | ||

| Предварительно назначают угол наклона зубьев для … колес | прямозубых | косозубых | шевронных | |

|

|

|

| |

| Суммарное число зубьев шестерни и колеса |

|

|

| |

| zc должно получиться целым числом* | zc округляют до целого значения в меньшую сторону | |||

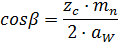

| Уточняют угол наклона зубьев (вычисляют с точностью до 4 знака), град. |

|

| - | |

| ||||

| Число зубьев шестерни |  округляют до целого значения**

округляют до целого значения**

|

| ||

| Число зубьев колеса |  должно получится целое число

должно получится целое число

| 100-20 | ||

| Уточняют передаточное число |

|

| ||

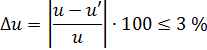

| Расхождение с исходным значением, % | ***

| - | 0% | |

*zc – если не получилось целое число, то изменяют

модуль зацепления mn или межосевое расстояние  таблица 1.5 таблица 1.5

| ||||

| ** Если z1 окажется меньше 17, то изменяют модуль зацепления mn в меньшую сторону и заново рассчитывают числа зубьев | ||||

*** Если  то увеличивают или уменьшают модуль зацепления mn,

а затем заново определяют числа зубьев z1 и z2 то увеличивают или уменьшают модуль зацепления mn,

а затем заново определяют числа зубьев z1 и z2

|

Таблица 1.7 – Расчет основных геометрических параметров цилиндрических колес

| Формула | Расчет | Результат | ||||

| Диаметры делительных окружностей d, мм прямозубых колес | ||||||

| шестерни | колеса | шестерни | колеса | - | - | |

|

| 2  20 20

| 2  80 80

| |||

| Диаметры делительных окружностей d, мм косозубых и шевронных колес | ||||||

|

| - | - | - | - | |

| Проверка условия для внешнего зацепления | ||||||

|

| |||||

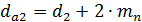

| Диаметры окружностей выступов da, мм | ||||||

|

| 40+2  2 2

| 160+2  2 2

| |||

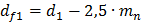

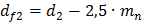

| Диаметры окружностей впадин df, мм | ||||||

|

| 40-2  2,5 2,5

| 160-2  2,5 2,5

| |||

| Ширины зубчатых колес b1 и b2, мм принимают по Ra40 ГОСТ 6636-69 | ||||||

|

| 100  0,315 0,315

| 31,5+5 | 31,5 (32) | 36,5 (38) | |

1.5 Расчеты передачи

Таблица 1.8 – Условие прочности по контактным напряжениям

| Формула | Расчет | Результат | |||||

Определяют коэффициент ширины шестерни относительно диаметра,

| |||||||

|

| 0,95 | |||||

| Определяют окружную скорость, м/с и назначают степень точности изготовления колес | |||||||

|

| 1,936 | Степень точности | ||||

Уточняют коэффициент нагрузки,

| |||||||

|

| 1,092 | |||||

| KHα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями в косозубых и шевронных передачах Для прямозубых колес KHα = 1 | |||||||

| KHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий | 1,04 | ||||||

| KHV – динамический коэффициент | 1,05 | ||||||

| Проверяют условие прочности по контактным напряжениям: | |||||||

для прямозубых передач

|

| ||||||

|

| 400,1  427 427

| |||||

для косозубых и шевронных передач

|

| ||||||

| - | - | |||||

| Проверяют погрешность в процентах (%) недогрузка (+), перегрузка (−) | |||||||

|

| 6˂10 | |||||

| Допускается недогрузка на 10 % и перегрузка на 5 %. Если условие прочности не выполняется, то либо увеличивают степень точности, либо изменяют b2, аW не выходя за пределы рекомендуемых. Если это не дает должного эффекта, то назначают другие материалы и расчет повторяют. | |||||||

| Формула | Расчет | Результат | |||||||

| Для прямозубых колес определяют приведенное число зубьев шестерни и колеса | |||||||||

|

| - | - | ||||||

| Для косозубых колес определяют приведенное число зубьев шестерни и колеса | |||||||||

|

| - | - | - | - | ||||

| Проводят сравнительную оценку прочности на изгиб зубьев шестерни и колеса | |||||||||

|

|

|

| 56,31 | 55,4 | ||||

| Определяют по ГОСТ 21354 – 87коэффициенты формы зуба – YF1 и YF2 | |||||||||

Дальнейший расчет ведут по минимальному значению

найденных отношений  для одного из колес для одного из колес

| |||||||||

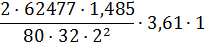

| Определяют коэффициент нагрузки | |||||||||

| 1  1,1 1,1  1,35 1,35

| 1,485 | |||||||

| KFα – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями: KFα = 1 – для прямозубых колес, KFα = 0,75 – для косозубых колес | |||||||||

| KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий | 1,1 | ||||||||

| KFV – коэффициент динамичности | 1,35 | ||||||||

| Коэффициент, учитывающий наклон зубьев (для косозубых и шевронных колес) | |||||||||

| - | - | |||||||

|

|

| |||||||

65  200 200

| |||||||||

| Возможна большая недогрузка. Если условие прочности не выполняется, то задаются большим значением модуля mn, не изменяя аW, то есть не нарушая условия контактной прочности. Если это не дает положительного эффекта, то назначают другие материалы и расчет повторяют с пункта 1.3, с. 1. | |||||||||

Таблица 1.9 – Условие прочности по изгибным напряжениям

1.6 Определение сил, действующих в зацеплении

В цилиндрических передачах сила нормального давления раскладывается на составляющие, где α = 20º – угол зацепления.

Таблица 1.10 – Силы, действующие в прямозубых передачах

| Параметр | Формула | Расчет | Результат |

| Окружные силы, в ньютонах (Н) |

|

| 805,15 |

| Радиальные силы, в ньютонах (Н) |

| 805,15

| 293,05 |

| Силы нормального давления, в ньютонах (Н) |

|

| 856,91 |

1.7 Конструирование цилиндрических зубчатых колес

Таблица 1.12 – Расчет элементов конструкции зубчатого колеса

| Элемент | Размеры, мм | Формула (некоторые значения находят в диапазоне, а затем принимают по Ra20 или Ra40 | Расчет | Результат (принято по Ra20 или Ra40) | ||||

| Обод | диаметр | то же что и диаметр вершин зубьев колеса da2 | ||||||

| толщина | Сoб = (2,5…4,0)×mn должно быть Сoб ≥ 8 мм mn – модуль зацепления | 2,5×2…4×2 | 5…8 | |||||

| ширина | b2 (ширина колеса) | |||||||

| Ступица | диаметр внутренний | dвал = dк | выбирают на этапе проектирования валов | |||||

| диаметр наружний для… | стали dст = (1,5…1,55)·dвал | 1,5·40…1,55·40 | 60…62 | |||||

| чугуна dст = (1,55…1,6)·dвал | - | - | - | |||||

| легких или цветных сплавов dст = (1,6…1,7)·dвал | - | - | - | |||||

| длина | Lст = (1…1,5)·dвал | 1·60…1,5·60 | 60…90 | |||||

| Диск | толщина | С ≥ 0,25 b2, но не менее 10 мм | С ≥ 0,25 × 32 | С ≥ 8 | ||||

| радиусы закруглений | R ≥ 6…8 мм | |||||||

| и уклон | 𝛾 = 7…10° | |||||||

| Отверстия | диаметр центровой окружности | Dотв=0,5×(df2 – 2× Соб + dст) | 0,5×(155–2×8+60) | 39,5 | ||||

| диаметры отверстий в диске | dотв=(df2 – 2× Соб – dст)/4 | (155 – 2×8 – 60)/4 | 19,75 | |||||

| Фаска | размер | f = 0,5×mn | 0,5×2 | |||||

| угол | α= 45° | |||||||