Введение

Цели:

1) Повысить эффективность проиводства на 60%.

2)Сокращения выбросов диоксида углерода от производства метанола на 40%.

3) Снижение потребление топливно-энергетических ресурсов

На разработку плана по выполнению целей мы запросили 1 год для проведения научно-исследовательских работ.

Принципиальная схема получения метанола из синтез-газа по технологии парокислородного риформинга:

До реализации проекта товарный метанол получали на двух установках:

I. При давлении до 40,0 МПа при температуре 300-400 0С на оборудовании фирмы «СНАМ-ПРОЖЕТТИ» (метанол I-й очереди).

II. При давлении 5,0 МПа, температуре до 300 0С на агрегате М-100-2 (метанол II-й очереди).

Схема производства метанола I-ой и II-ой очередей выглядела следующим образом:

1. Получение кислорода 92–98 % и чистого азота 99,9955% в кислородном цехе на воздухоразделительных установках.

2. Конверсия метана

2.1. Парокислородная каталитическая конверсия в двух агрегатах при давлении 2,0 МПа и температуре 770 - 1100 0С на никелевом катализаторе ГИАП-8.

2.2. Высокотемпературная кислородная конверсия при температуре 1300-1430 0С на 5-ти агрегатах.

3. Одноступенчатая моноэтаноламиновая очистка конвертированного газа от диоксида углерода при давлении абсорбции 2,0 МПа.

4. Очистка синтез-газа от сернистых соединений низкотемпературным поглотителем.

Все эти стадии являются общим для синтеза метанола I-ой и II-ой очередей.

5. Синтез метанола.

5.1 Очищенный конвертированный газ по I-ой схеме получения метанола сжимается до 40,0 МПа на газовых компрессорах и далее поступает на четыре агрегата синтеза, где и происходит синтез метанола из водорода и оксида углерода на катализаторе СМС-4 при вышеуказанных параметрах. Получаемый в агрегатах синтеза сырец-метанол на двух параллельных нитках ректификации (ТНР-1, 2) перерабатывается в метанол-ректификат.

|

|

5.2 Очищенный конвертированный газ для получения метанола по II-ой схеме при давлении 5,0 МПа поступает на компрессор агрегата М-100-2, а затем, сжатый до 5,0 МПа, в реактор синтеза, где на катализаторе СНМ происходит синтез метанола-сырца.

Далее метанол-сырец в отделении ректификации перерабатывается в метанол-ректификат.Метанол-сырец и метанол-ректификат с обеих схем получения метанола (I-ой и II-ой очередей) поступают на базисный склад.

Описание основных проектных решений

В рамках реализации проекта предусмотрено строительство следующих пусковых комплексов:

1) склад метанола – введен в эксплуатацию в августе 2015 г.;

2) отделение химводоподготовки - введено в эксплуатацию в июле 2016 г.;

3) основное производство – новая установка - пущено в эксплуатацию в октябре 2017 г.

После пуска М-450 старые цеха действующего производства метанола были остановлены.

Технологическая схема получения метанола новой установкой включает следующие стадии:

1. Компрессия природного газа – сжатие от давления 2,85 МПа (28,5 бар) до давления 5,39 МПа центробежным компрессором с приводом от паровой турбины противодавленческого типа;

2. Сероочистка природного газа в две ступени:

2.1. гидрирование серосоединений до сероводорода на кобальтмолибденовом катализаторе при давлении 5,29 МПа (52,9 бар) и температуре 380 °С;

2.2. поглощение сероводорода окисью цинка при давлении 5,24 МПа (52,4 бар) и температуре 375 С.

|

|

3. Сатурация природного газа - насыщение природного газа водяными парами при температуре 260 С и давлении 5,14 МПа (51,4 бар) с использованием технологического конденсата

4. Конверсия природного газа ведется последовательно:

4.1 паровая конверсия высших углеводородов и частично метана (адиабатический предриформинг) на никелевом катализаторе при давлении 4,59 МПа (45,9 бар) и температуре 520 С;

4.2 паровая конверсия метана (первичный риформинг) в трубчатой печи в присутствии никелевого катализатора при давлении 4,4 МПа (44 бар) и температуре 700 С на выходе из реакционных труб;

(кубовый остаток), работающих в разных режимах: под низким давлением 0,01 МПа (0,1 бар) и 4.3 парокислородная конверсия метана (вторичный риформинг) в присутствии никелевого катализатора при давлении 3,88 МПа (38,8 бар) и температуре 1000 С.

5. Охлаждение конвертированного газа от температуры 1000 С до 35 С с утилизацией тепла на производство пара и нагрев технологических потоков;

6. Компрессия конвертированного газа (синтез-газа) – сжатие от давления 3,4 МПа (34 бар) до давления 8,8 МПa (88 бар) центробежным компрессором с приводом от паровой турбины конденсационного типа;

7. Синтез метанола в изотермическом реакторе трубчатого типа при давлении 8,7 МПа (87 бар) и температуре 225 С на медьсодержащем катализаторе по циркуляционной схеме; сжатие циркуляционного газа контура синтеза метанола от давления 8,2 МПа (82 бар) до давления 8,8 МПа (88 бар);

8. Ректификация метанола-сырца в две ступени:

8.1 предварительная ректификация в колонне под давлением 0,06 МПа (0,6 бар);

8.2 основная ректификация – выделение готового продукта метанола-ректификата последовательно в двух колоннах с отделением органических примесей (боковой погон) и воды средним давлением 0,24 МПа (2,4 бар).

|

|

9. Метанол-ректификат поступает на базисный склад.

10. Отпарка технологического конденсата, выделенного на стадии охлаждения конвертированного газа, под давлением 4,67 МПа (46,7 бар) с использованием отпарного газа на технологический процесс.

Сбыт продукции:

Метанол используется как сырье для производства значительного количества веществ, а также для предотвращения гидратообразования при добыче и транспорте природного газа. Традиционное использование метанола происходит при производстве формальдегида, уксусной кислоты, метиламинов, метилметакрилатов, которые используются для производства красок, пластиков, тканей, резины, при производстве клеящих веществ. Перспективными направлениями использования метанола являются очистка загрязненных вод, производство биодизеля, непосредственно в качестве топлива, для производства топливных элементов, производство СТС (спирто-топливные смеси).

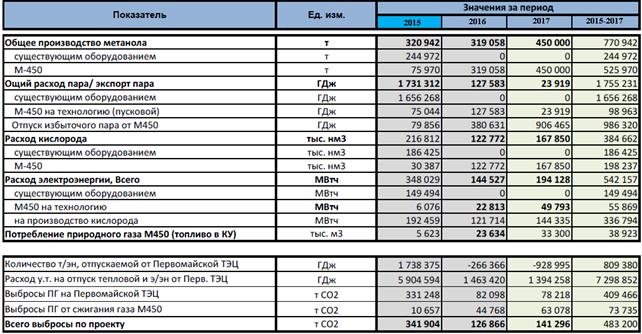

Реализация проекта позволяет:

1) обеспечить расширенное производство метанола по наиболее современной технологии, тем самым заменив устаревшее низкоэффективное производство(КПД ворос на 83,7%);

2) значительно снизить потребления топливно-энергетических ресурсов, даже с учетом увеличения производительности установки

· электроэнергии на 245 724 МВтч/год;

· тепловой энергии на 2 234 647 ГДж/год (происходит отпуск сторонним потребителям);

3) значительно снизить выбросы вредных веществ в атмосферу, а также выбросы парниковых газов.Выбросы вредных веществ в атмосферу снились на 71,5%.

| Год | Ожидаемые выбросы по проекту(тонн СО2) | Ожидаемые утечки(тонн СО2) | Ожидаемые выбросы при исходных условиях(тонн СО2) | Ожидидаемые сокращения выбросов(тонн СО2) |

| Итого(тонн СО2) |

| Наименование показателя | Первоначальное состояние | |||

| Операционная деятельность | -2437272041 | |||

| Продажи и др. поступления | ||||

| Материалы и комплектующие | ||||

| Прочие прямые издержки | 297408977,2 | |||

| Общие издержки и налоги | ||||

| Проценты по кредитам | ||||

| Инвестиционная деятельность | -477106667 | -510504133 | -546239423 | |

| Поступления от продажи активов | ||||

| Затраты на приобретение активов | ||||

| Инвестиционные издержки | 477106666,7 | 510504133,3 | 546239422,7 | |

| Финансовая деятельность | -1717200 | -1854576 | -2002942,08 | |

| Собственный (акционерный) капитал | ||||

| Краткосрочные кредиты | ||||

| Долгосрочные кредиты | ||||

| Погашение задолженности по кредитам | ||||

| Выплаты дивидендов | 2002942,08 | |||

| Излишки средств | -2949630750 | |||

| Суммарная потребность в средствах | ||||

| Сальдо на конец года |