Для обеспечения равномерного поступления пара в паровое пространство барабана, а также для снижения влажности пара используются различные внутрибарабанные сепарационные устройства (рис. 3.15). Различают гравитационную, инерционную, центробежную, пленочную сепарацию.

Гравитационная сепарация капель влаги от пара осуществляется при подъемном движении пара с малой скоростью. Эффективность этого вида сепарации зависит от давления, размеров капель воды, скорости потока пара и длины его пути до выхода из барабана. Этот принцип реализуется при подводе пароводяной смеси под уровень воды в барабане (рис. 3.15, а). Гашение кинетической энергии струи пароводяной смеси и равномерное распределение пара происходит в водяном объеме. Отделение капель влаги от пара осуществляется в паровом пространстве. В той или иной мере гравитационная сепарация имеет место во всех конструкциях внутрибарабанных устройств.

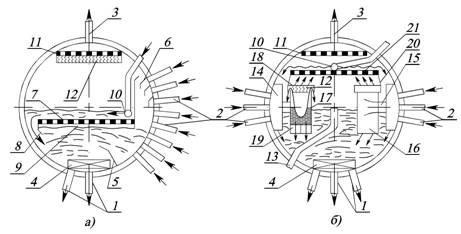

| Рис. 3.15. Схема внутрибарабанных устройств: а – котлов низкого и среднего давления; б – котлов высокого давления; 1 – опускные трубы; 2 – подъемные трубы; 3 – пароотводящие трубы; 4 – решетка (крестовина); 5 – перегородка; 6 – отбойные щитки; 7 – погруженный дырчатый лист; 8 – щеки; 9 – паровая подушка; 10 – подвод питательной воды; 11 – пароприемный щит; 12 – жалюзийный сепаратор; 13 – труба аварийного слива воды; 14 – короб; 15 – перепускной короб; 16 – внутрибарабанный циклон; 17 – корпус циклона; 18 – крышка циклона; 19 – крестовина циклона; 20 – сливной короб; 21 – паропромывочное устройство |

Инерционная сепарация осуществляется при резком ускорении потока пара и последующем снижении его скорости. Простейшим инерционным сепаратором являются глухие или дырчатые стальные листы (6, 7, 11 см. рис. 3.15), которые одновременно используются для гашения кинетической энергии пароводяной смеси и отделения основной массы воды от пара. В жалюзийном сепараторе 12 для инерционного отделения капель воды используется изменение ускорения потока в сепараторе и на выходе из него, а также многократное изменение его направления.

В центробежных сепараторах циклонного типа происходит интенсивное закручивание потока влажного пара. За счет действия на капли влаги центробежных сил они отбрасываются на стенки циклона и задерживаются на пленке воды, стекающей вниз.

Пленочная сепарация основана на использовании способности налипания мелких капель воды на увлажненную развитую поверхность при соприкосновении с ней потока влажного пара. При ударе потока влажного пара о такую поверхность в результате слияния мелких капель на ней образуется сплошная водяная пленка, которая достаточно прочна и не срывается паром, но в то же время беспрепятственно дренируется в водяное пространство барабана. Такой вид сепарации имеет место, в частности, в циклонных сепараторах.

Механические способы сепарации позволяют удалить из пара относительно крупные частицы. От веществ, находящихся в паре высокого давления в виде молекулярных и коллоидных растворов, пар может быть очищен промывкой его чистой водой. Практически промывка пара осуществляется пропуском его через слой воды. Для этого в паровом пространстве барабана размещается щит 21, на который подается питательная вода, стекающая затем в водяное пространство барабана. Щит выполняется в виде системы корыт или с перфорированными по его площади отверстиями. Пар, проходя сквозь слой воды в корытах или через отверстия в щите, частично очищается от солей, насыщая ими воду.

По набору основных устройств барабаны можно разделить на две группы: для низкого и среднего давления (давление в барабане не превышает 11 МПа); для высокого и сверхвысокого давления (давление в барабане от 11 до 19 МПа). Различие между такими барабанами состоит в том, что при рабочем давлении менее 11 МПа не осуществляется промывка пара, паровой объем барабана остается свободным и создаются условия для естественной гравитационной сепарации влаги из пара. При более высоком давлении производится промывка пара и паропромывочное устройство загромождает паровое пространство. При этом оставшаяся высота парового объема недостаточна для естественной сепарации пара, что создает необходимость в установке устройств для вынужденной, механической сепарации.

На рис. 3.15, а представлена схема внутрибарабанных устройств для котлов низкого и среднего давления. Промывка пара отсутствует, поэтому для снижения примесей в паре его влажность должна быть не более 0,02%. Над опускными трубами 1 в целях недопущения воронкообразования устанавливаются решетки 4 или крестовины. Для предотвращения сноса пара между опускными и подъемными трубами имеется перегородка 5.

Подъемные трубы 2 испарительных поверхностей нагрева вводятся равномерно по длине барабана в водяное и паровое пространство. Гашение кинетической энергии пароводяной смеси происходит за счет отбойных щитков 6 и водяного объема, через который проходит вся пароводяная смесь. При этом происходит первое, грубое разделение пароводяной смеси. Для равномерного распределения пара по сечению зеркала испарения в барабане имеется погруженный дырчатый лист 7 с отверстиями диаметром 10–20 мм. Дырчатый лист устанавливается на 50–75 мм ниже наинизшего уровня воды. Между листом и корпусом барабана должен оставаться зазор для стока воды. Для предотвращения выхода влажного пара в паровой объем, минуя дырчатый лист, имеются щеки 8.

Питательная вода подается к раздающей трубе 10. По длине трубы расположены отверстия диаметром более 10 мм, через которые вода равномерно поступает в барабан и проходит над дырчатым листом 7. При этом происходит частичная промывка пара и предотвращается пенообразование.

Пар, перед поступлением в пароотводящие трубы 3, дополнительно осушается при прохождении через пароприемный потолок – жалюзийный сепаратор 12 и дырчатый лист 11.

На рис. 3.15, б представлена схема внутрибарабанных устройств котлов высокого давления. Подвод воды в опускные трубы 1 также организован через крестовины 4. Пароводяная смесь из подъемных труб 2 поступает в короб 14, идущий вдоль барабана. В этом коробе происходит частичное гашение кинетической энергии смеси и ее первоначальное разделение на воду и пар. Отделившаяся вода через щели в нижней части короба направляется в водяной объем, а оставшаяся вода вместе с паром по перепускному коробу 15 направляется во внутрибарабанный циклон 16.

Внутрибарабанный циклон состоит из корпуса 17, крышки 18 со встроенным жалюзийным сепаратором 12 и крестовины 19. Пароводяная смесь поступает в циклон тангенциально. Под воздействием центробежных сил происходит первая ступень сепарации. Часть жидкой фазы сбрасывается на корпус циклона, а пар с остатками воды направляется вверх по средней части циклона. Для лучшей сепарации воды на выходе из циклона устанавливают жалюзийный сепаратор 12 или дырчатый лист. После циклона пар попадает в паровое пространство барабана, скорость его падает и происходит дополнительная естественная (гравитационная) сепарация. Диаметр циклона выбирается по условиям эффективности сепарации (лучшая сепарация при большем диаметре) и возможности доставить его внутрь через торцевой люк.

Осушенный пар проходит через паропромывочное устройство 21, пароприемный дырчатый лист 11 и направляется в пароперегреватель по трубам 3. Питательная вода поступает в распределительный коллектор 10, течет по паропромывочному устройству 21 и направляется по сливному коробу 20 в водяной объем.

Литература.

1. Губарев, А.В. Паротеплогенерирующие установки промышленных предприятий: учеб. пособие для вузов / А.В. Губарев. – Белгород: Изд-во БГТУ, 2013. – 240 с.