Глава 3. Переход газопровода-отвода под автодорогой Москва-Крым.

Сооружение переходов.

Переходы трубопроводов через дороги следует проектировать с учетом обеспечения полной безопасности движения транспорта в период проведения работ по прокладке газопровода и его эксплуатации, надежности газопровода при действии статических и динамических нагрузок.

Устройство кожухов переходов под автомобильными дорогами следует проектировать бестраншейным или открытым способом в зависимости от интенсивности движения транспорта, категорий автомобильных дорог, геологических, гидрогеологических и других местных условии. Открытый способ проведения работ может быть применен при прокладке кожухов на глубине не более 4 м.

Бестраншейным способ называют потому, что при прокладке как кожуха, так и трубопровода не устраивают открытой траншеи. Этот способ исключает повреждение полотна дороги.

Горизонтальное бурение следует применять в грунтах I—IV категорий, за исключением плывунов и водонасыщенных песков и супесей при укладке кожухов диаметром от 325 до 1720 мм с длиной горизонтальной скважины до 40—60 м в зависимости от марки установки горизонтального бурения. Прокол рекомендуется для кожухов диаметром до 426 мм в грунтах I— III категории, а также в глинистых грунтах IV категории, не имеющих твердых включений. Способом продавливания с ручной разработкой грунта в трубе можно прокладывать трубы диаметром 820—1720 мм в любых грунтах, за исключением скальных. Щитовой способ проходки предпочтителен при длине перехода более 60 м и при необходимости устройства кожуха диаметром более 1720 мм в любых грунтах, кроме скальных. Для устройства переходов длиной до 150 м целесообразно применение немеханизированных щитов, а длиной более 150 м — механизированных.

Глубина заложения газопровода на переходах через автомобильные дороги принимается не менее 1,4 м от верха кожуха до верха покрытия дороги.

На одном конце защитного кожуха предусматривается установка вытяжной свечи диаметром 150 мм на расстояние не менее 25 м от подошвы насыпи автодороги и 10 м от конца кожуха на переходе через железную дорогу. Высота свечи от уровня земли должна быть не менее 5 м. Вытяжные свечи устанавливаются на бетонные фундаменты. Глубина заложения фундамента 1,9 м.

Переход под автомобильной дорогой состоит из защитного кожуха, рабочего трубопровода, опор и сальников, имеет отводную трубу и вытяжную свечу.

Рабочий трубопровод размещается в кожухе на опорах. В качестве опор применяют деревянные сосновые бруски сечением 40 х 40 мм и длиной 4,0 м. Бруски располагаются в нижней части рабочего трубопровода попарно с просветом между парами 90 мм по всей длине трубопровода, размещенного в кожухе. К рабочему трубопроводу бруски крепятся хомутами из стальной проволоки диаметром 7 мм.

Для предохранения полости кожуха от проникновения влаги, а также для обеспечения некоторой подвижности рабочего трубопровода относительно кожуха при его температурном расширении применяют сальники. Сальники монтируют на концах кожуха. Для того чтобы в межтрубном пространстве не поднималось давление в случае утечки газа, на одном из концов кожуха следует вваривать в стенку трубу, которая выводится на поверхность земли на высоту hвс  5 м.

5 м.

В таблице 3.1.1. приведены рекомендуемые данные по проходке траншеи, а в таблице 3.1.2 - толщины стенок труб защитных кожухов. На участках подземных переходов магистральных газопроводов через автомобильные дороги концы защитных кожухов должны иметь уплотнение (сальники) обеспечивающее герметичность межтрубного пространства. Как правило, такие сальники выполняются из пеньковой набивки, пропитанной битумом, и обертки из четырех-пяти слоев бризола. На одном из концов защитного кожуха или тоннеля следует проектировать вытяжную свечу, выходной патрубок которой должен быть па расстоянии (по нормали)неменее 25 м от подошвы земляного полотна автомобильных дорог.

Таблица3.1.1 - Диаметр защитного кожуха,мм, в зависимости от диаметра трубопровода при различных способах ведения работ

| Диаметр трубопровода, мм | Прокол | Продавливание с ручной разработкой грунта | Горизонтальное бурение станками | Щитовая проходка (диаметр тоннеля в свету) | Открытый способ проходки с установкой рельсовых пакетов. | |||||||||||||

| УГБ-2 | УГБ-4 | УГБ-5 | ГБ-1421 | ГБ-1621 | ||||||||||||||

| Длина бестраншейной прокладки, м | ||||||||||||||||||

| - - - - - - - - - - - - | - - - - - - - - - - - - | - - - - - - - - | - - - - - - - - | - - - - - - - - - - - | - - - - - - - - - - - | - - - - - - - - - - - - - | ||||||||||||

Примечание. При щитовой проходке и открытом способе производства работ длина кожуха не ограничена.

Таблица 3.1.2 - Толщина стенки трубы кожуха, мм, в зависимости от способа укладки

| Наружный диаметр защитного кожуха | Способ укладки | ||

| бестраншейный | открытый | ||

| В глинистых грунтах | В песчаных грунтах | ||

| 10 (6) 11 (6) 12 (4,4) 14 (3,9) 16 (3,5) 18 (3,5) |

Прокладка кожуха под дорогой может быть выполнена различными методами: прокладыванием, продавливанием и горизонтальным бурением. В настоящее время основным является способ горизонтального бурения, наиболее эффективный при прокладке кожуха большого диаметра.

Способ горизонтального буренияпозволяет прокладывать кожух сразу на полную длину (рисунок 3.1).

В створе перехода отрывают рабочий котлован 2, в котором размещают прокладываемый кожух 9. Кожух укладывают на ролики 5 точно по оси перехода, как в вертикальной, так и в горизонтальной плоскостях. Рабочий котлован имеет форму траншеи, длина которой на 10м больше длины кожуха, а ширина понизу на 1 м больше диаметра кожуха и поверху на 1,5 м больше ширины силовой установки 6, закрепленной на трубе-кожухе и перемещающейся вместе с ним по мере его внедрения в грунт. Внутрь кожуха помещают буровой инструмент 1 и шнековый транспортер 7. Буровой инструмент режет грунт впереди трубы, при этом скважина получается несколько больше, чем диаметр кожуха. Грунт, поступающий в кожух, перемещается по кожуху шнековым транспортером 7, который одновременно приводит во вращение и режущую головку бурового инструмента 1. Сам транспортер вращается силовой установкой 6. Установка 6 крепится к трубе с помощью сцепного устройства и удерживается в необходимом положении трубоукладчиком 5. Подача кожуха вперед осуществляется с помощью лебедки, совмещенной с силовой установкой, усилие от которой передается через тросы 4 на опору 3. Опора представляет собой одну две трубы диаметром 400 - 500 мм, помещенных в специально отрытую траншею длиной до 10 м. Разрабатываемый грунт 10 из трубы высыпается в рабочий котлован.

Рисунок 3.1 - Схема горизонтального бурения.

1 – буровой инструмент; 2 – рабочий котлован; 3 – опора; 4 – тросы; 5 – трубоукладчик; 6 – силовая установка;

7 – шнековый транспортер; 8 - ролики;9– кожух; 10 – разрабатываемый грунт.

После укладки кожуха в него протаскивают заранее подготовленный рабочий трубопровод. Подготовка включает проверку качества всех сварных стыков методами физического контроля, гидравлическое испытание, изоляцию и футеровку. На трубопроводе закрепляют роликовые или иные предусмотренные проектом опарные устройства. Эти устройства облегчают процесс протаскивания трубопровода в кожух и фиксируют его положение таким образом, чтобы исключался электрический контакт между кожухом и трубопроводом.

После протаскивания устанавливают сальники, вытяжные свечи, полностью восстанавливают начальное состояние придорожных сооружений, ландшафт местности. На последнее должно обращаться особое внимание, так как не восстановленный рельеф начинает интенсивно деформироваться под влиянием дождей, ветра и других климатических факторов.

Расчет на прочность защитного футляра.

Проектом предусматривается строительство перехода газопровода диаметром 273х4,5 мм под автомобильной дорогой Москва - Крым в футляре диаметром 426х8 мм протяженностью 50 м. Прокладка газопровода будет осуществляться методом горизонтального бурения с использованием установки УГБ – 4.

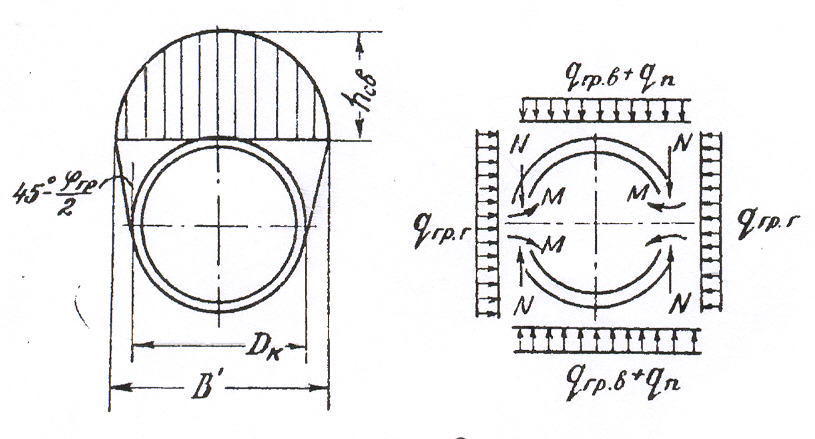

Рисунок 3.2 - Схема к расчету футляра на прочность

- высота грунта в пределах естественного свода обрушения, действующая на футляр;

- высота грунта в пределах естественного свода обрушения, действующая на футляр;

В – ширина пролета естественного свода обрушения;

- угол внутреннего трения грунта;

- угол внутреннего трения грунта;

N – поперечное усилие;

М – изгибающий момент;

На кожухе действуют внешние нагрузки:

- вертикальное давление грунта;

- вертикальное давление грунта;

- боковое давление грунта;

- боковое давление грунта;

- давление веса подвижного транспорта.

- давление веса подвижного транспорта.

1)Расчетная вертикальная нагрузка:

(3.2.1)

(3.2.1)

где nгр – коэффициент перегрузки, nгр = 1,2[9];

- объемный вес грунта в естественном состоянии,

- объемный вес грунта в естественном состоянии,  = 1800 кгс/м3 [9];

= 1800 кгс/м3 [9];

- высота грунта в пределах естественного свода обрушения, действующая на футляр:

- высота грунта в пределах естественного свода обрушения, действующая на футляр:

(3.2.2)

(3.2.2)

где  - коэффициент крепости породы,

- коэффициент крепости породы,  = 1 [9];

= 1 [9];

В – ширина пролета естественного свода обрушения:

(3.2.3)

(3.2.3)

где Dф – наружный диаметр футляра, выбирается в зависимости от диаметра газопровода при горизонтальном бурении, Dф = 426х8 мм [9]

- угол внутреннего трения грунта,

- угол внутреннего трения грунта,  = 40°;

= 40°;

2)Расчетное боковое давление:

(3.2.4)

(3.2.4)

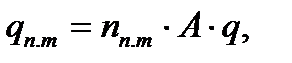

3)Нагрузка от подвижного транспорта:

(3.2.5)

(3.2.5)

где  - вес подвижного транспорта на единицу площади,

- вес подвижного транспорта на единицу площади,  = 4,18 кгс/см2 =41800 кгс/м2 [9];

= 4,18 кгс/см2 =41800 кгс/м2 [9];

А – коэффициент, зависящий от глубины заложения в грунт защитного футляра. При глубине заложения футляра на 2 м А = 0,4 [9];

- коэффициент перегрузки,

- коэффициент перегрузки,  = 1,2 [9];

= 1,2 [9];

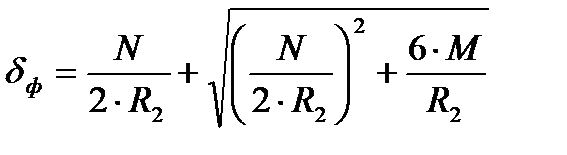

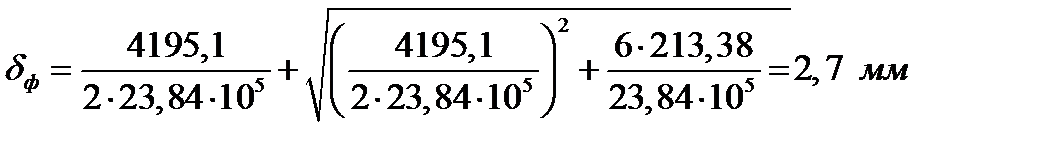

4)Толщина стенки футляра:

(3.2.6)

(3.2.6)

где N – поперечное усилие, кгс/м:

(3.2.7)

(3.2.7)

Rф – радиус футляра, Rф = 0,205 м

М – изгибающий момент, кгс:

(3.2.8)

(3.2.8)

С – коэффициент, учитывающий всестороннее сжатие футляра, С = 0,25

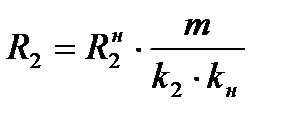

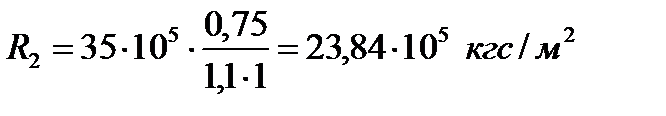

R2 – расчетное сопротивление материала, кгс/м2:

(3.2.9)

(3.2.9)

(3.2.10)

(3.2.10)

Для изготовления футляра выберем сталь марки 14ХГС:

[3];

[3];

m – коэффициент условий работы, зависящий от категории трубопровода, m = 0,75 [3];

k2 – коэффициент безопасности по материалу, зависящий от характеристики трубы и марки стали, k2 = 1,1 [9];

kн – коэффициент надежности, зависящий от диаметра трубопровода, рабочего давления и вида перекачиваемого продукта; kн = 1 [9];

Т.к. минимальная толщина стенки футляра  и

и  <

<  , окончательно принимаем

, окончательно принимаем  = 8 мм

= 8 мм