Анализ схемы. На схеме рис. Тб = Т2 = 44 Нм, nб = n2 = 316 об/мин, Рб = Р2 =2,1 кВт, ТТ = Т3 = 124 Нм, nТ = n3 = 316 об/мин, РТ = Р3 = 1,9 кВт, U = U2-3= 1.

Определяем материал и вид термообработки для шестерни и колеса и твердости по Бринеллю согласно таблицы в приложении 6:

шестерня: сталь 45 –ГОСТ1050-92- улучшенная-HB 230

колесо: сталь 45 - ГОСТ1050-92-улучшенная- HB 200

Предварительно принимаем косозубую передачу с углом β = 110.

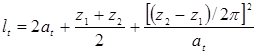

Определяем межосевое расстояние по формуле (2.1):

где [sH] – допускаемое контактное напряжение для колеса;

по формуле (2.2): [sH]2 =  =

=  = 392 МПа.

= 392 МПа.

Здесь  = 2HB +70 = 2∙200+70 = 470 МПа - предел контактной выносливости согласно таблице приложения 7 для стали с термообработкой нормализация или улучшение и средней твердостью до 350НВ.

= 2HB +70 = 2∙200+70 = 470 МПа - предел контактной выносливости согласно таблице приложения 7 для стали с термообработкой нормализация или улучшение и средней твердостью до 350НВ.

коэффициент долговечности, для редуктора с длительной эксплуатацией Kни = 1.

коэффициент долговечности, для редуктора с длительной эксплуатацией Kни = 1.

коэффициент безопасности. Для колес из нормализованной и улучшенной стали, а также при объемной закалке примем

коэффициент безопасности. Для колес из нормализованной и улучшенной стали, а также при объемной закалке примем  1,2.

1,2.

U=3;  =1 предварительно; ybа =0,4; Tт=124 Нм.

=1 предварительно; ybа =0,4; Tт=124 Нм.

Для определения  вычислим коэффициент ybd ширины венца относительно диаметра: ybd = 0,5ybа (U+1) = 0,5∙0,4(2+1) = 0.83. Тогда согласно таблице приложения 8 для твердости зуба колеса до 350НВ, симметричного расположения и ybd = 1,

вычислим коэффициент ybd ширины венца относительно диаметра: ybd = 0,5ybа (U+1) = 0,5∙0,4(2+1) = 0.83. Тогда согласно таблице приложения 8 для твердости зуба колеса до 350НВ, симметричного расположения и ybd = 1,  = 1,1.

= 1,1.

Округляем значение, аω до стандартного значения а = 125 мм

Определим диапазон значений модуля зацепления по формуле (2.3)  = (0,01÷0,02)125 = 1.25÷2,5 мм.

= (0,01÷0,02)125 = 1.25÷2,5 мм.

Стандартное значение модуля выбирается из ряда значений (ГОСТ 9563-60): mn= 2 мм.

Определяем суммарное число зубьев шестерни и колеса по формуле (2.4):

=175.

=175.

Определяем по формулам (2.5) и (2.6) число зубьев шестерни:  =59 и колеса: Z2 = ZS - Z1 =175-59=116

=59 и колеса: Z2 = ZS - Z1 =175-59=116

Определяем действительное значение угла β по формуле (2.7): cos β = ZSmn/(2aω) = 175∙2/(2∙125) = 0.976. Тогда β = arcos(0,976) = 12,80.

Уточняем U по формуле (2.8): Uф =  = 1,96. Расхождение с принятым ∆U=2% - в пределах допустимого.

= 1,96. Расхождение с принятым ∆U=2% - в пределах допустимого.

Уточняем межосевое расстояние по формуле (2.9).  = 0,5∙(59+116)∙2/0,976 = 128 мм.

= 0,5∙(59+116)∙2/0,976 = 128 мм.

Определяем геометрические размеры зубчатой передачи по формулам (2.10-2.18).

Делительные диаметры:

d1 = mZ1/cosβ = 2∙59/cos(12,80) = 114 мм,

d2 = mZ2/cosβ = 2∙116/ cos(12,80) = 225 мм.

Диаметры вершин зубьев:

da1 = d1+2m = 114 +2∙2 = 118 мм,

da2 = d2+2m = 225 +2∙2 = 229 мм.

Диаметры впадин зубьев:

df1 = d1-2,5m = 114 – 2,5∙2 = 109 мм,

df2 = d2 -2,5m = 229 – 2,5∙2 = 224 мм.

Ширина колеса:

b2 = yа a = 0,4∙128= 51 мм,

шестерни: b1 = b2+(3…5)=55 мм.

Коэффициент шестерни по диаметру:

Ψbd = b1 /d1 = 55/114 = 0.48.

Произведем проверочный расчёт передачи на контактную прочность.

Определяем окружную скорость по формуле (2.19):

=0,7 м/с.

=0,7 м/с.

Окончательно определяем по таблицам приложения 8-10 коэффициенты КНβ, КНа, КНV. Согласно таблице приложения 8 для твердости зуба колеса до 350НВ, симметричного расположения и ybd = 1,06 интерполируя, получим КНβ = 1,09. Согласно таблице приложения 9 для твердости зуба колеса до 350НВ, косозубой передачи и скорости до 5 м/с КНV = 1. Согласно таблице приложения 10 при окружной скорости зубчатых колёс 1,37 м/с и степени точности изготовления 8 интерполяцией получаем КНа= 1,06.

Условие прочности согласно формуле (2.20):

=498 МПа.

=498 МПа.

Таким образом, условие прочности sH  [sH] выполняется, так как 498

[sH] выполняется, так как 498  391,66, допускается 5

391,66, допускается 5  больше.Так как σH/[σH]>1.09 – считаем расчет окончательным.

больше.Так как σH/[σH]>1.09 – считаем расчет окончательным.

Расчёт зубьев на выносливость при изгибе.

Здесь SF – коэффициент безопасности; SF = SF’∙ SF”. Коэффициент нестабильности свойств материала зубчатых колес SF’=1,75. Для поковок и штамповок SF”= 1.

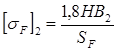

Определяем [sF]2 – допускаемое напряжение на изгиб для колеса.

=

=  = 206 МПа.

= 206 МПа.

Определяем YF2 – коэффициент учитывающий форму зуба. Эквивалентное число зубьев шестерни ZV2 рассчитаем по формуле (2.22):

ZV2 = Z2/cos3β = 116/(0,975)3 = 108. По таблице приложения находим 11 YF2=3,6.

Таким образом, проверку проводим для колеса

Определяем Yb - коэффициент наклона зуба. Для косозубых колес Yb = 1- - β/140 = 1-12,8/140 = 0,91.

Определяем KFb - коэффициент концентрации нагрузки по таблице приложения 12. При твердости колес ≤ НВ350, симметричного расположения и ybd = 1,06 интерполируя, получим KFb = 1,09.

Определяем КFV - коэффициент динамичности; его значения даны в таблице приложения 13. При 8 степени точности изготовления колес, окружной скорости V до 3 м/с, твердости зуба колеса до 350НВ КFV = 1,1.

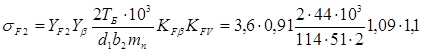

Определяем напряжение изгиба для колеса по формуле (2.23):

= 29 МПа.

= 29 МПа.

Таким образом, условие прочности на изгиб для колеса sH ≤ [sH] выполняется, так как 29<206.

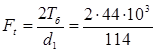

Определяем усилия в зацеплении

Окружная сила согласно формулы (2.25):  =771 Н,

=771 Н,

радиальная сила  /cosβ = 771∙tg(200)/cos(12,80) = 358 Н,

/cosβ = 771∙tg(200)/cos(12,80) = 358 Н,

здесь a= 20°- угол зацепления;

осевая сила Fa = Fttgβ = 358∙tg(12,80) = 164 Н.

Расчет цепной передачи

Рассчитать цепную передачу, если Т2 = 44 (Н×м); n2 =475 мин-1;

U2-3 = 1

Для передачи принимаем однорядную цепь типа ПР.

Определяем z1 – число зубьев ведущей звёздочки по формуле (6.1):

.

.

Число зубьев ведомой звездочки по формуле (6.2):

z2 = z1×U = 27×1 = 27.

Примем z2 = 27

Фактическое передаточное число по формуле (6.3):

Uф = z2/ z1 = 27/27 = 1.

Определяем k – коэффициент эксплуатации по формуле (6.4):

k = kд×kс×kq×kрег×kр,

здесь kд – коэффициент динамичности нагрузки; kд = 1,2 при переменной нагрузке;

kс – коэффициент способа смазки; kс = 1,5 при периодической смазке;

kq - коэффициент наклона передачи; kq = 1 при наклоне к горизонту 00;

kрег – коэффициент регулировки межосевого расстояния; kрег = 1 при регулировке подвижными опорами;

kр – коэффициент режима работы; kр = 1,25 при работе в две смены;

k = 1,2×1,5×1×1×1,25 = 2,25.

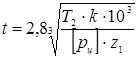

Определяем шаг цепи по формуле (6.5):

,

,

где Т2 = 44 (Н×м);

[pц] – допускаемое давление в шарнирах цепи; [pц] = 20 (Н/мм2);

(мм).

(мм).

Примем t=15,875 (мм) и цепь ПР-15.875-23 ГОСТ 13568-81. Характеристики цепи: t = 15.8 мм; d = 5,08 мм; d1 = 10,16 мм.

Назначаем межосевое расстояние в шагах: аt = 40 шагов.

а = (30…50)×t = 40×15,8= 632 (мм).

Определяем число звеньев цепи по формуле (6.6):

=

=

Округляем до целого четного числа: lp = 110

Уточняем межосевое расстояние в шагах по формуле (6.7):

.

.

Тогда фактическое межосевое расстояние по формуле (6.8):

а = аt×t = 83×15.8 = 1311(мм). Так как холостая ветвь цепи должна провисать величину 0,01а, значение межосевого расстояния а необходимо уменьшить на 0,2%. Окончательно а = 1311 – 0,002∙1311 = 1308 (мм).

Длина цепи по формуле (6.9):

l = lt×t = 110×15.8= 1746.25 (мм).

Определяем размеры звездочек по формулам (6.10 – 6.15):

Диаметр делительной окружности ведущей звёздочки:

(мм);

(мм);

ведомой звёздочки:

(мм).

(мм).

b=0.93  -0.15

-0.15

b=9.65(т.6.22)

b=0.93  -0.15

-0.15

Диаметр окружности выступов ведущей звездочки:

;

;

здесь k = 0,7 – коэффициент высоты зуба;

d1 – диаметр ролика цепи; d1 = 30.93 (мм).

(мм)

(мм)

Определяем окружную силу, передаваемая цепью по формуле (6.16):

,

,

Vц=  =2.2м/c

=2.2м/c

где T1 – крутящий момент на первом валу;

T1=40Нм

(Н).

(Н).

Находим действительное давление в шарнире цепи рц, Н/мм2 по формуле (6.17):

,

,

где А – площадь проекции опорной поверхности шарнира:

A = d1×b3,

здесь d1 = 22,23 (мм);

b3 – ширина внутреннего звена цепи; b3 = 25,4 (мм).

(Н/мм2) .

(Н/мм2) .

Значение допускаемого среднего давления [p] определяем из таблицы в приложении 22. Интерполяцией находим [p] = 28,5 Н/мм2. Условие р < [p] соблюдено.

Проверяем цепь на прочность. Расчетный коэффициент запаса прочности по формуле (6.20):

,

,

где Fр – разрушающая нагрузка цепи; Fр = 23000 (Н);

Ft – окружная сила; Ft = 636 (Н);

Кд – коэффициент динамичности нагрузки; Кд = 1,2 (п.6.3);

Fо – предварительное натяжение цепи от ее веса;

Fо = 6

F0 =93Н

q – масса 1м цепи; q = 1(кг);

a – межосевое расстояние; a = 1.58 (м);

g = 9,81 (м/с2);

Fv – натяжение цепи от центробежных сил;

Fv = qVЦ2 =3,8×2.22 = 4.3 (Н).

Fо = 6×6,8×1308×9,81∙10-3 = 344,7 (Н).

33 > [S].

33 > [S].

Определяем силу давления цепи на вал по формуле (6.23)

Fц = Ft + 2Fo = 636 + 2×93= 822 Н.

Таблица 6.1

| Параметр | Обозначение | Величина |

| Число зубьев звездочки | z1 | |

| Шаг цепи, мм | t | 15,8 |

| Диаметр ролика, мм | d1 | 22,23 |

| Диаметр окружности впадины, мм | di | 297,5 |

| Диаметр делительной окружности, мм | dd1 | |

| Наружный диаметр звездочки, мм | de1 | |

| Число звеньев цепи | lp | |

| Межосевое расстояние, мм | a | |

| Передаточное число передачи | U |

Вал ступица

1 вал: Проверить на смятие шпоночное соединение зубчатого колеса, передающего крутящий момент Т=40 Нм, и вала диаметром d=16 мм. Ступица стальная l = 16 мм.

Выбираем допускаемое напряжение и типоразмер соединения.

Для стальной ступицы примем допускаемое напряжение на смятие [σсм] = 120 Н/мм2.

l – длина шпонки, примем l = 24 мм (приложение 31);

b – ширина шпонки, b=8 мм;

lp – рабочая длина шпонки; lp = l – b, lp=11 мм;

h – высота шпонки, h=5 мм;

d – диаметр вала в месте установки шпонки,d=16 мм;

t1 – глубина паза вала,t1= 3 мм.

Проверяем соединение на смятие

.

.

sсм > [sсм] – условие не выполняется, значит устанавливаем две диаметрально-расположенные шпонки меньшего сечения.

2 вал: Проверить на смятие шпоночное соединение зубчатого колеса, передающего крутящий момент Т=34 Нм, и вала диаметром d=25 мм. Ступица стальная l = 40.6 мм.

Выбираем допускаемое напряжение и типоразмер соединения.

Для стальной ступицы примем допускаемое напряжение на смятие [σсм] = 120 Н/мм2.

l – длина шпонки, примем l = 31 мм (приложение 31);

b – ширина шпонки, b= 8 мм;

lp – рабочая длина шпонки; lp = l – b, lp=23 мм;

h – высота шпонки, h=7 мм;

d – диаметр вала в месте установки шпонки,d=40.6 мм;

t1 – глубина паза вала,t1= 4 мм.

Проверяем соединение на смятие

.

.

sсм > [sсм] – условие выполняется,

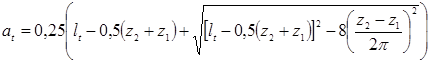

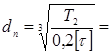

Проектный расчет вала.

Сконструировать и проверить тихоходный вал, если крутящий момент на валу Т = 353Нм, ширина колеса b2 =51мм, окружная сила Ft = Ft2 = 4460 H, радиальная сила Fr = Fr2 = 1674 H, осевая сила Fa = Fa2 = 948 H, сила цепной передачи Fц = 800 Н, делительный диаметр зубчатого колеса d2 = 210мм.

Материал вала – сталь 40Х. sв = 900 Н/мм2. Термообработка – улучшение. Диаметр под подшипник тихоходного вала dп по формуле (7.1):

= 19.6мм.

= 19.6мм.

Принимаем dп = 20мм. Предварительно назначаем подшипник шариковый радиальный однорядный легкой серии по приложению 27: подшипник 209 (B=14 мм).

Длина участка вала под подшипник lП1, мм:

lП1 = В = 14(мм).

Длина участка вала под подшипник со сквозной крышкой и уплотнением:

lП2 = 1,3dп = 1,3∙20 = 26 (мм).

Диаметр выходного конца вала:

dвк= dп - 2t = 20 – 2×2 = 16мм. Здесь t = 2 при dп = 20мм.

Длина выходного конца: lвк = 1,5 dвк = 1,5∙16 = 24мм.

Диаметр под колесо по формуле (7.6):

dк = dп + 3,2r = 20 + 3,2×2.5 = 28мм. Здесь r = 2,5 при dп = 20мм.

Длина участка под колесо lк = b2 + 15 = 25.6+15 = 40.6 (мм).

Диаметр буртика колеса по формуле (7.7):

dбк = dк + 3f = 28 + 3×1.6 = 32.8 мм. Здесь фаска ступицы f = 1.6 мм для dк = 28 мм.

Рис. 7.7 Конструкция тихоходного вала