6.1 Топливная система

6.1.1 Топливная система, в соответствии с рисунком 3 предназначена для подачи топлива под давлением к топливной аппаратуре дизеля, размещения запасов топлива, его фильтрации и подогрева.

Топливная система включает следующие основные агрегаты: бак для топлива 9, фильтр грубой очистки 7, топливный насос с приводом от дизеля 4, агрегат топливоподкачивающий 5, подогреватель топлива 6, фильтр тонкой очистки топлива 8, установленные на дизеле.

Топливный насос 4 является основным и подает топливо к насосам высокого давления во время работы дизеля. Топливоподкачивающий агрегат 5 включается перед пуском дизеля и автоматически отключается после его пуска.

При выходе из строя топливного насоса дизеля агрегат топливоподкачивающий может быть включен на постоянный режим работы.

Во время предпусковой прокачки системы и пуска дизель-генератора топливоподкачивающий агрегат 5 засасывает топливо по трубе заборного устройства из топливного бака 9 через фильтр грубой очистки 7(2) и по нагнетательной трубе через обратный клапан 14 подает топливо к фильтру тонкой очистки 8 и дальше в коллектор к топливным насосам дизеля. Избыток топлива через редукционный клапан 17 и подогреватель топлива 6 сливается в топливный бак 9.

Каждый цилиндр дизеля имеет свою топливную аппаратуру, состоящую из топливного насоса, трубопровода высокого давления и форсунки. Из топливных насосов топливо по трубопроводу поступает к форсункам, через которые происходит подача топлива в цилиндры дизеля. Топливо с подшипников топливоподкачивающего насоса и из полости высокого давления форсунок сливается в топливный бак.

Для поддержания необходимого давления подачи топлива к насосам высокого давления дизеля между топливным коллектором и сливным трубопроводом установлен редукционный клапан 17, отрегулированный на давление от 0,1 до 0,13 МПа (от 1 до 1,3 кгс/см2).

Для предохранения топливоподкачивающего агрегата 5 от перегрузки система имеет возможность перепускать избыток топлива из напорного трубопровода в сливной. Для этой цели на нагнетательном трубопроводе установлен предохранительный клапан 16, отрегулированный на давление 0,6-0,8 МПа (6-8 кгс/см2).

Сбор грязного топлива с полок блока дизеля производится в специальную емкость, расположенную на торцевом листе топливного бака со стороны задней тележки. Слив из емкости производится через кран, установленный на нижнем листе емкости.

Подогрев топлива осуществляется в подогревателе топлива горячей водой 1-го контура охлаждения дизеля.

По виртуальным манометрам дисплея машиниста контролируется работа системы подачи топлива в дизель:

- Давление топлива перед фильтром тонкой очистки (ФТОТ);

- Давление топлива в коллекторе перед ТНВД (после ФТОТ);

- Сигнализация минимального давления (менее 0,1 Мпа).

В процессе эксплуатации необходимо контролировать перепад давления топлива на фильтре тонкой очистки топлива по показаниям на дисплее машиниста и по достижении перепада до 0,15Мпа (1,5 кгс/см2) произвести замену фильтрующих элементов на ближайшем техническом обслуживании в депо.

6.1.2 Под главной рамой тепловоза, симметрично в продольном и поперечном направлениях, расположен топливный бак емкостью 8350 л. Крепление топливного бака к кронштейнам главной рамы осуществляется через проушины несущих листов топливного бака посредством болтов 1 в соответствии с рисунком 4 и штифтов 2, 3.

Топливный бак представляет собой сварную конструкцию коробочного типа, разделенную внутри перегородками на отсеки.

Заправка топливом производится через заправочные горловины 4, расположенные по правой и левой стороне топливного бака. Контроль за уровнем топлива осуществляется посредством визуальных уровнемеров 5, расположенные на торцевых стенках топливного бака, и автоматизированной системы контроля уровня топлива (АСК) 6.

На левой стороне топливного бака, по соседству с заправочной горловиной, расположено заборной устройство 7.

Для слива грязного топлива предусмотрен отстойник 8, приваренный к днищу топливного бака. С одной стороны отстойника расположен лючок для слива отстоя 9, закрытый крышкой, с другой стороны расположен клапан слива топлива 10. Для слива грязного топлива через лючок необходимо снять крышку.

Для промывания внутренней поверхности топливного бака предусмотрены специальные лючки 11, расположенные на боковых стенках топливного бака.

6.1.3 Клапан слива топлива в соответствии с рисунком 5 крепится на днище отстойника бака и предназначен для слива отстоя и топлива из бака. Для выпуска топлива или отстоя отворачивается пробка 1 и на ее место вворачивается специальный наконечник, который отжимает шарик 3 от кольца 2, открывая доступ на слив через отверстия в корпусе клапана.

6.1.4 Топливоподкачивающий агрегат в соответствии с рисунком 6 обеспечивает заполнение топливом рабочего пространства плунжерных пар топливных насосов высокого давления дизель-генератора под давлением, необходимым для нормальной работы дизель-генератора во время его пуска. Он состоит из электродвигателя 1 и топливоподкачивающего насоса 4, установленных на плите 10 и соединенных муфтой 2. Муфтовое соединение валов электродвигателя и насоса закрыто ограждением 3.

Топливо засасывается по всасывающему трубопроводу через фильтр грубой очистки и далее подается в нагнетательную магистраль, идущую к фильтру тонкой очистки.

Просочившееся топливо из помпы через уплотнения попадает на плиту и удаляется по трубе, соединенной с трубой слива грязного топлива с полок дизель-генератора, в бак сбора протечек.

6.1.5 Предохранительный клапан в соответствии с рисунком 7 предназначен для поддержания необходимого давления в нагнетательном трубопроводе топлива, а также для перепуска избыточного топлива через подогреватель топлива в топливный бак в период подготовки к пуску и во время пуска дизель-генератора. Он предохраняет фильтрующие элементы фильтра тонкой очистки и уплотнений топливоподкачивающего агрегата от недопустимых давлений. Клапан отрегулирован на давление 0,6-0,8 МПа (6-8 кгс/см2 ).

6.1.6 Подогреватель топлива, изображенный на рисунке 8, представляет паяный пластинчатый теплообменник, состоящий из пакета связанных гофрированных металлических пластин с отверстиями для прохождения топлива и воды. Между пластинами и угловыми отверстиями формируются каналы, таким образом, что потоки двух сред протекают в противоположных направлениях через чередующиеся каналы по схеме противотока.

6.1.7 Фильтр грубой очистки в соответствии с рисунком 9 служит для предварительной очистки топлива. Описание фильтра приведено в руководстве по эксплуатации дизель-генератора.

6.1.8 Фильтр тонкой очистки в соответствии с рисунком 10 предназначен для предохранения деталей топливной аппаратуры от попадания механических примесей. Описание фильтра приведено в отдельной инструкции, поставляемой с каждым фильтром.

6.2 Масляная система

Масляная система предназначена для подачи масла к трущимся поверхностям деталей и сборочных единиц дизеля, отвода тепла от их поверхностей.

В масляную систему включен полнопоточный, автоматический, самоочищающийся фильтр фирмы Болл-Кирх 20, установленный на дизеле.

Прокачка дизеля маслом перед его пуском и после его остановки в соответствии с рисунком 11осуществляется маслопрокачивающим насосом 15, обеспечивая подвод масла через обратные клапаны 11(1) и 11(2), терморегулятор 16, охладители водо- масляные 2(1) и 2(2) на автоматический фильтр масла 20 и на вход в дизель 23, к трубе подвода масла на турбокомпрессор 24 и лоток 25 через редукционные клапаны 13(2) и 13(1) соответственно.

После пуска дизеля маслопрокачивающий агрегат автоматически отключается, и включаются два масляных шестеренчатых насоса 14(1) и 14(2); приводимые непосредственно дизелем.

Подробное описание узлов масляной системы и циркуляции масла в дизеле приведено в руководстве по эксплуатации дизель-генератора.

Периодическая продувка ресивера блока цилиндров выполняется с помощью трубы 26, продукты отстоя из ресивера собираются в баке сбора отработанного масла 22, откуда периодически через кран 10”7” удаляются за пределы тепловоза.

Выпуск воздуха из охладителей 2(1) и 2(2) при заполнении системы выполняется трубами 27, 28 соответственно. Вентили 4”2” и 4”3” встроены в корпус водомасляного теплообменника.

Вентиль 3”1” предназначен для отбора проб масла.

Запас масла, необходимый для циркуляции, находится в поддизельной раме.

Для заправки масла в пoддизeльнyю paмy и слива его, кpомe горловины, с левой стороны рамы дизель-генератора, имеется трубопровод, выведенный по обе стороны тепловоза с кранами 6”5” и 6”6”.Концы труб закрываются колпачками с прокладками внутри.

Для контроля за работой масляной системы установлены датчики температуры 8(1) и 8(2) и датчик давления 7. Работа системы контролируется по показаниям приборов на соответствующих диагностических экранах дисплея машиниста.

При заправке и сливе масла из системы и картера дизеля необходимо руководствоваться схемой.

6.3 Водяная система

6.3.1 Водяная система предназначена для отвода тепла, выделяющегося при работе дизель-генератора.

На тепловозе применена двухконтурная система охлаждения закрытого типа, в которой циркуляция охлаждающей жидкости проводится двумя одинаковыми по конструкции водяными насосами, установленными на дизеле.

В горячем контуре вода охлаждает втулки и крышки цилиндров дизеля, корпуса турбокомпрессора и выхлопных коллекторов. В холодное время года горячая вода используется для подогрева топлива и подогрева воды в баке умывальника.

В холодном контуре вода охлаждает масло дизеля в теплообменных аппаратах и надувочный воздух в охладителе надувочного воздуха.

Оба контура имеют общий расширительный бак.

Водяная система работает под избыточным давлением от 0,05 до 0,075 МПа (от 0,5 до 0,75 кгс/см2). Давление возникает в результате выделения пара из воды и изменяется в зависимости от режима работы дизеля. Избыточное давление поддерживается паровоздушным клапаном, находящимся в верхней части расширительного бака. В предохранительном клапане имеется обратный клапан, открывающийся при образовании в системе вакуума от 0,004 до 0,008 МПа (от 0,04 до 0,08 кгс/см2).

Краны, обозначенные на схеме водяной системы в соответствии с рисунком 12 номерами 13(64), 14(51), 14(57), 14(58), должны быть постоянно открыты в зимнее время для обеспечения подогрева охлаждающей жидкости холодного контура за счет межконтурного перепуска, топлива в топливоподогревателе и воды в баке умывальника.

Заправка системы водой производится через заправочные горловины 15(1) или 15(2), расположенные под главной рамой с разных сторон тепловоза. Заправка водой производится до появления воды из вестовой трубы водяного бака. Заправка водой бака умывальника производится через заправочную горловину 15(3), расположенную под главной рамой с левой стороны тепловоза. Для стравливания воздуха из системы охлаждения при экипировке тепловоза охлаждающей жидкостью, на верхней части коллекторов блоков секций и на верхней трубе холодного контура, расположенной в холодильной камере установлены автоматические воздухоотводчики 20(1)…20(2). Воздухоотводчики установлены через отсечные клапаны 19(1)…19(4), позволяющие производить ремонт или замену воздухоотводчиков без слива охлаждающей жидкости из системы тепловоза.

6.3.2 Упругие компенсирующие соединения в соответствии с рисунком 14устанавливаются на трубопроводе в местах соединения передних и задних коллекторов блоков секций, а также на подпиточной трубе горячего контура и на трубе обогрева бака умывальника. Указанные соединения предназначены для предохранения труб от воздействия сил вибрации и тепловых расширений, возникающих при работе дизель-генератора. Уплотнение состоит из патрубка 8, приваренного к трубе, подвижного 7 и неподвижного 6 фланцев и уплотнительного кольца 3, зажимаемого между фланцами и патрубком 8. Элементом, гасящим вибрацию и уплотняющим соединение, является уплотнительное кольцо. Соединение позволяет компенсировать температурные изменения длины трубопровода и погрешности сборки. Зазор А между фланцами соединения должен быть от 8 до 2 мм.

6.3.3 В местах подсоединения трубопроводов горячего и холодного контуров к дизелю и на выходе из дизеля установлены компенсаторы сильфонные универсальные фланцевые КСУФ Ду80 мм 16(1)…16(4). Указанные компенсаторы в соответствии с рисунком 13 предназначены для предохранения узлов дизеля от механического воздействия сил вибрации и тепловых расширений со стороны конструктивных элементов тепловоза, возникающих при штатной работе локомотива.

6.3.4 Паровоздушный клапан в соответствии с рисунком 15 предназначен для поддержания необходимого давления в расширительном баке при высокотемпературном режиме охлаждения дизеля и для сообщения бака с атмосферой при появлении разрежения в водяной системе. Клапан установлен в верхней части бака.

При повышении давления в баке более 0,05-0,08 МПа (0,5-0,8 кгс/см2) седло парового клапана 8 поднимается вверх, преодолевая сопротивление пружины 7. После поднятия седла клапана образуется кольцевой зазор между прокладкой 5 и посадочной поверхностью клапана. Через этот зазор и отверстия в крышке 6 выходит пар из бака в атмосферу. При установившемся нормальном давлении в баке седло клапана 8 опускается вниз и прижимается к прокладке 5, обеспечивая герметичность, и дальнейшее понижение давления в баке прекращается.

При охлаждении воды в расширительном баке образуется разрежение, а при достижении его от 1 до 10 кПа (от 0,01 до 0,1 кгс/см2) под действием избыточного атмосферного давления опускается тарелка 9 обратного клапана. Как только давление в баке выровняется с атмосферным, эластичная тарелка 9 прижмется к седлу клапана 8. Герметичность закрытия обеспечивается прокладкой 3.

6.3.5 Водяная система тепловоза оборудована датчиком-реле уровня типа ДРУ-1ПМ, вмонтированным в расширительный бак в соответствии с рисунком 16. Датчик предназначен для сигнализации о снижении уровня охлаждающей жидкости в системе охлаждения дизеля до аварийно низкого, при достижении которого поплавок 2 опускается на рычаг 16, воздействуя на контакты микропереключателя 12. Сигнал о понижении уровня воды подается на блок МПСУ.

Уровень воды, при котором срабатывает реле, должен быть ниже оси датчика на величину, находящуюся в интервале от 5 до 15 мм.

Уровень воды, при котором срабатывает реле, регулируется болтом 10, ввернутым в рычаг поплавка 2.Функцию разделителя между жидкостью в расширительном баке и окружающей средой выполняет сильфон 3.

Для настройки датчика необходимо опустить вниз поплавок 2 так, чтобы рычаг 16 уперся в верхний срез кронштейна 9. Затем, вворачивая болт 10, добейтесь переключения контактов микропереключателя 12, после чего доверните болт еще на 1/3 оборота и зафиксируйте в таком положении контргайкой.

Датчик-реле имеет устройство стопорное для фиксации поплавка при транспортировке тепловоза с осушенным расширительным водяным баком. Стопорное устройство имеет два фиксированных положения: для транспортирования и эксплуатации.

ВНИМАНИЕ: При транспортировке тепловоза с осушенным водяным баком во избежание выхода из строя микропереключателя необходимо перевести датчик уровня в транспортное положение.

ВНИМАНИЕ: При вводе в эксплуатацию нового тепловоза, или тепловоза, прибывшего в депо с осушенной водяной системой, перевести датчик – реле уровня ДРУ-1ПМ из транспортного положения в эксплуатационное.

При заправке охлаждающей жидкостью проверить срабатывание

ДРУ-1ПМ по показанию на экране дисплея в кабине машиниста!

Чтобы перевести датчик уровня из положения для транспортирования в положение для эксплуатации, необходимо:

- снять крышку 15;

- повернуть винт 13 против часовой стрелки на 180º (индекс на головке винта должен расположиться против буквы «Э» на корпусе 7);

- закрыть крышку 15, обеспечив уплотнение и опломбировать.

Проверить срабатывание контактов датчика ДРУ-1ПМ при экипировке тепловоза водой, для чего:

- Включить рубильник батареи и автоматические выключатели «Питание МПСУ» и «Управление общее».

- На дисплее машиниста открыть диагностический «САРТ дизеля» на котором показан соответствующий световой индикатор: красного цвета - мал уровень воды в расширительном баке, зеленого цвета - бак заправлен выше минимального уровня.

- При заправке тепловоза охлаждающей жидкостью и превышении уровня срабатывания ДРУ, световой индикатор должен изменить цвет с красного на зеленый.

Датчик-реле уровня устанавливается на резервуаре с контролируемой средой так, чтобы фланец корпуса прибора был в вертикальном положении: отклонение от вертикали не более ±10, а отклонение оси, проходящей через верхнее и нижнее крепежные отверстия, от вертикали не превышало ±1,50.

Датчик-реле при монтаже на расширительном баке водяной системы тепловоза следует располагать таким образом, чтобы нанесенная на его фланце 5 буква «Н» находилась в верхнем положении.

Подробное описание датчика–реле, его устройство и обслуживание приведено в прилагаемом с технической документацией тепловоза паспорте и техническом описании и инструкции по эксплуатации на датчики – реле уровня жидкости двухпозиционные ДРУ-1ПМ.

6.4 Тормозная система

6.4.1 Тепловоз оборудован пневматическими тормозами: автоматическим и вспомогательным. Кроме того, имеется ручной тормоз, привод которого осуществляется из кабины машиниста.

Характеристики тормозной системы приведены в таблице 1.

Таблица 1 - Характеристики тормозной системы

В систему тормозного оборудования (на секцию) тепловоза, в соответствии с рисунком 17, входит – четыре главных воздушных резервуаров РГ1 – РГ4 и один питательный резервуар РП емкостью 250 л каждый, кран машиниста усл. №395, кран управления 215, модуль тормозного оборудования Е.311КМ, электропневматический клапан автостопа ЭПК-150И, а также агрегат компрессорный, состоящий из винтового компрессора с системой осушки воздуха, двенадцать тормозных цилиндров ”8” усл.№553, рычажная передача с тормозными колодками и тормозная арматура с трубопроводом.

На пульте управления установлены: кран машиниста КРМ, кран вспомогательного тормоза КУ, кнопка экстренного торможения КАЭТ, кнопка отпуска тормозов КОТ, манометры тормозной и питательной магистралей МН1, манометр уравнительного резервуара МН3, а также манометр тормозных цилиндров МН2. Под пультом управления находится устройство блокировки тормозов УБТ. Остальные элементы тормозного оборудования находятся на задней стенке кабины со стороны аппаратной камеры.

Необходимый запас воздуха на тепловозе и пополнение этого запаса по мере его расхода на тормозные и другие нужды создается компрессором КМ. Кроме тормозных нужд, воздух расходуется на автоматическое управление тепловозом: реверс, контакторы, песочную систему, звуковые сигналы и другие приборы управления.

На напорной трубе между компрессором и первым главным резервуаром установлены предохранительные клапаны КП1, КП2, отрегулированные на давление 0,1±0,02 МПа (1±0,2 кгс/см2). Главные резервуары снабжены водоспускными кранами.

Давление в главных резервуарах и питательной магистрали должно быть от 0,75 до 0,9 МПа (от 7,5 до 9,0 кгс/см2), в тормозной магистрали от 0,48 до 0,55 МПа (от 4,8 до 5,5 кгс/см2).

Тепловоз оснащен концевыми кранами и соединительными рукавами.

Краны и соединительные головки окрашены в цвета:

- красный – тормозная магистраль,

- голубой – питательная магистраль,

- желтый – магистраль вспомогательного тормоза.

6.4.2 Работа тормозной системы

Воздух из компрессора, пройдя систему осушки и очистки воздуха, пройдя через четыре главных резервуара РГ1 – РГ4, фильтр Ф2, подводится к блокировочному устройству и крану машиниста. Далее сжатый воздух от крана машиниста поступает в тормозную магистраль, а через разобщительный кран с фильтром КрФ2 к главной и магистральной частям воздухораспределителя ВР и запасному резервуару 3Р, расположенному в модуле тормозного оборудования. Одновременно от блокировочного устройства сжатый воздух из питательной магистрали через кран КРШ17 поступает к крану управления КУ.

Также через фильтр Ф4, кран КрФ1 и через обратный клапан КО сжатый воздух поступает к реле РД1, РД2 и к резервуару РП емкостью 250 л.

Примечание - работа, конструкция и наладка модуля тормозного оборудования описаны подробно в прилагаемых руководствах по эксплуатациям.

В зависимости от положения ручки КРМ и давления на которое отрегулирован редуктор (крана машиниста), создается определенное давление в тормозной магистрали, которое контролируется показанием манометра МН1. Давление уравнительного резервуара контролируется манометром МН3.

Кран машиниста имеет семь рабочих положений.

При первом положении (I) ручки КРМ (отпуск и зарядка) воздух из питательной магистрали ПМ поступает в тормозную магистраль ТМ. Время выдержки ручки тормозного контроллера в первом положении определяется по манометру МН1.

Во втором положении (II) ручки крана машиниста (поездное с автоматической ликвидацией сверхзарядки) перекрывается прямое сообщение питательной и тормозной магистралей и давление в тормозной магистрали поддерживается на уровне давления в уравнительном резервуаре. При переводе ручки КРМ во второе положение, после выдержки ее в первом положении, обеспечивается автоматический переход с повышенного давления в уравнительном резервуаре и тормозной магистрали на нормальное зарядное давление постоянным темпом, независящим от величины сверхзарядного давления и плотности тормозной магистрали.

В третьем положении (III) ручки КРМ (перекрыша без питания тормозной магистрали) уравнительный резервуар сообщается с тормозной магистралью, в результате чего происходит сообщение УР и ТМ, утечки из ТМ не пополняются.

В четвертом положении (IV) ручки КРМ (перекрыша с питанием тормозной магистрали), прекращается сообщение УР с ПМ и тормозной магистралью. В тормозной магистрали устанавливается давление, соответственно давлению в уравнительном резервуаре и поддерживается независимо от утечек.

В положении пять А (VА) ручки КРМ (замедленное торможение) происходит сообщение УР и ТМ с атмосферой. Темп разрядки ТМ при таком торможении 0,05 МПа (0,5 кгс/см2) от 15 до 20 с. Это положение ручки крана машиниста используется для торможения поездов повышенной длины.

В шестом положении (VI) ручки КРМ (экстренное торможение) происходит быстрая разрядка тормозной магистрали и уравнительного резервуара, давление в питательной и тормозной магистралях контролируется по показаниям манометра МН1.

Для служебного торможения состава ручку крана машиниста перемещают в тормозное положение (V), снижая давление в уравнительном резервуаре и тормозной магистрали в один прием на 0,06…0,08 МПа (0,6…0,8 кгс/см2). При этом воздухораспределитель разобщает тормозные цилиндры с атмосферой, и сжатый воздух из запасного резервуара через РВ3 через клапан ПК1, орган переключательный ОП, через клапана переключательные ПК2, ПК3 к управляющим полостям реле давления РД1 и РД2. Питательные клапана реле давления связаны с питательным резервуаром РП через обратный клапан КО. При срабатывании на торможение реле давления РД1 и РД2 перепускают воздух из питательного резервуара РП в трубопровод тормозных цилиндров.

Для экстренного торможения необходимо перевести рукоятку крана машиниста в соответствующее положение. В случае недостаточной эффективности торможения необходимо нажать на кнопку экстренного торможения КАЭТ, расположенную на стороне помощника машиниста (красный цвет). Для восстановления работы крана машиниста кнопку нужно вернуть в предыдущее положение.

Экстренное торможение происходит также при срабатывании электропневматического клапана автостопа ЭПК и при разрыве тормозной магистрали.

Для отпуска тормоза ручку крана машиниста перемещают в первое положение (I) (отпуск и зарядка) или во второе (II) (поездное) положение. При этом воздух из главных резервуаров (питательной магистрали) поступает в тормозную магистраль, повышая в ней давление, в результате чего воздухораспределитель через реле давления РД1 и РД2 сообщает тормозные цилиндры с атмосферой производя полный или ступенчатый отпуск в зависимости от режима торможения.

Для автономного отпуска тормоза локомотива при действии автоматического тормоза поезда напряжение с помощью кнопки отпуска тормозов КОТ, расположенной на пульте управления, подается на электропневматический вентиль В1, который, воздействуя на орган переключательный ОП, перекрывает подачу воздуха от воздухораспределителя и сообщает реле давления РД1 и РД2, а значит и тормозные цилиндры с атмосферой.

При возврате кнопки отпуска тормоза электропневматический вентиль В1 остается под напряжением и отпуск продолжается до полного опорожнения тормозных цилиндров. Дальнейшее торможение тепловозом возможно

только краном вспомогательного тормоза, который воздействует на переключательный клапан ПК3, перекидывает его и наполняет управляющие полости реле давления РД1, РД2 и тормозные цилиндры. При отпуске тормозов действие автоматических тормозов восстанавливается.

Кран вспомогательного тормоза КУ предназначен для независимого управления тормозами тепловоза и имеет четыре положений: I - IV – тормозные. Каждому тормозному положению ручки крана соответствует определенное давление воздуха в тормозных цилиндрах.

При постановке ручки крана КУ в одно из тормозных положений воздух из питательной магистрали ПМ поступает к реле давления РД3, блокировочное устройство, кран КРШ13, клапаны переключательные ПК2 и ПК3 к реле давления РД1 и РД2, а при отпуске управляющие полости реле давления РД3, РД4 через КУ сообщаются с атмосферой. Величина давления воздуха в тормозных цилиндрах будет зависеть от положения ручки крана КУ. Максимальное давление должно быть в пределах от 0,38 до 0,4 МПа (от 3,8 до 4,0 кгс/см2) и контролируется показанием манометра МН2.

Возможно дотормаживание краном вспомогательного тормоза КУ (т.е. тормозами тепловоза) при ступенчатом торможении автоматическим тормозом.

Примечание - Подробное описание работы и устройства крана управления дано в руководстве по эксплуатации 215.000 РЭ.

В модуле тормозного оборудования для контроля целостности тормозной магистрали установлено два датчика давления ДД1(дополнительной разрядки) и ДД2(тормозных цилиндров). При обрыве тормозной магистрали поезда или нарушения ее целостности происходит служебная дополнительная разрядка магистрали через воздухораспределитель. При появлении давления в канале дополнительной разрядки воздухораспределителя датчик ДД1 срабатывает, снимая тяговую нагрузку тепловоза. При обеспечении питания тормозной магистрали через кран машиниста (в поездном положении его ручки), воздухораспределитель тепловоза не становится на режим торможения, на дисплее пульта управления появится сигнал ОБРЫВ ТОРМОЗНОЙ МАГИСТРАЛИ, и тяговая нагрузка снимется. Восстановление тягового режима возможно только после торможения и появления давления в тормозной камере воздухораспределителя выше 0,07МПа (0,7 кгс/см2). При этом срабатывает датчик ДТЦ, пропадает индикация, и восстанавливается тяговый режим тепловоза. Свидетельством исправности устройства и целостности тормозной магистрали является кратковременный сигнал ОБРЫВ ТОРМОЗНОЙ МАГИСТРАЛИ во всех случаях служебных торможений.

Электропневматический клапан автостопа ЭПК, связан с тормозной и питательной магистралями через краны КРШ10 и КРШ11, которые перекрываются только при движении тепловоза в недействующем состоянии. Клапан вместе с автоматической локомотивной сигнализацией предотвращает проезд закрытых сигналов, останавливает или снижает скорость, превышающую допустимую величину, а также проверяет бдительности машиниста.

Перед приведением ЭПК в рабочее положение (включением) необходимо его зарядить (подготовить к работе), для чего ключ замка повернуть до упора по часовой стрелке.

Рекомендуется перед зарядкой ЭПК перекрыть наполнение воздухом ТМ и только при достижении номинального давления в ПМ осуществить наполнение ТМ.

После зарядки ЭПК перевести в рабочее положение, для чего ключ замка повернуть до упора против часовой стрелки.

При проезде запрещающего сигнала воздух из резервуара объемом 0,5л и питательной магистрали поступает в свисток. Не позже 6-7 с после начала сигнала свистка необходимо нажать рукоятку бдительности для приведения клапана автостопа в исходное положение. Если не выполнить этого требования, через 7-8 с тормозная магистраль сообщится с атмосферой и произойдет экстренная разрядка тормозной магистрали. Чтобы восстановить работу автостопа и отпустить тормоза, необходимо ключ повернуть до упора по часовой стрелке - зарядить ЭПК, затем перевести в положение «Вкл.».

Примечание -Подробная работа ЭПК дана в руководстве по эксплуатации.

При работе тепловоза в режиме двойной тяги или подталкивания (с включением его тормоза в тормозную магистраль поезда) ручки тормозных кранов машиниста в кабине секции А и Б ведомого или подталкивающего тепловоза, необходимо в соответствии с таблицей 2 кран машиниста установить в положение VI (экстренное торможение с разрядкой тормозной магистрали до 0,08 МПа 0,8 кг/см2), независимо от режима включения воздухораспределителя (груженый, средний, порожний режим), а рукоятки кранов управления вспомогательного тормоза КУ в последнее тормозное положение с наполнением воздухом тормозных цилиндров давлением от 0,38 до 0,40 МПа (от 3,8 до 4,0 кгс/см2) и более.

Блокировочное устройство на ведомой секции и ведомом тепловозе усл. №367 должно быть включено, рукоятка блокировки должна быть в нижнем положении, а комбинированный кран в положении двойной тяги (закрыто).

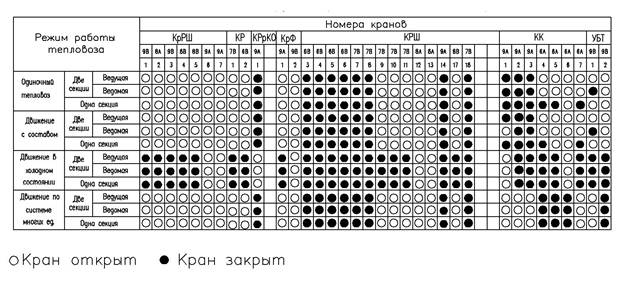

Таблица 2 - Положение ручек разобщительных кранов

При переходе из кабины в кабину на ведомом тепловозе, необходимо произвести разрядку тормозной магистрали до 0,08 МПа (0,8 кгс/см2), рукоятку крана машиниста перевести из второго положения в шестое, рукоятку крана вспомогательного тормоза КУ установить в последнее тормозное положение. Рукоятку блокировочного устройства из нижнего положения перевести в верхнее и снять ее, рукоятку комбинированного крана установить в положение двойная тяга «закрыто».

На ведущем тепловозе одеть и перевести рукоятку из верхнего положения в нижнее, рукоятку крана двойной тяги установить в рабочее положение (в вертикальное). Установить ручку крана машиниста во второе положение. При этом происходит зарядка тормозной магистрали от 0,53 до 0,55 МПа (от 5,3 до 5,5 кгс/см2) и отпуск пневматического тормоза состава, ручку вспомогательного крана КУ установить во второе поездное положение. Запустить дизель-генератор, тепловоз готов к движению.

На тепловозе предусмотрено электродинамическое торможение (ЭДТ). При замещении ЭТД пневматическим тормозом подается напряжение на электропневматический вентиль В2. Сжатый воздух из ПМ через редуктор РЕД2 и переключательные клапана ПК2 и ПК3 поступает в управляющие полости реле давления РД1 и РД2, в ТЦ создается равное давление, на которое отрегулирован редуктор РЕД2. Для отпуска тормозов – напряжение с В2 снимается, при этом управляющие полости реле давления сообщаются с атмосферой через В2.

При переводе тепловоза в режим электрического торможения торможение автоматическим пневматическим тормозом исключается.

При электрическом торможении возможно пневматическое подтормаживание локомотива краном управления КУ. При давлении от 0,13 до 0,15 МПа (от 1,3 до 1,5 кгс/см2) и выше, электрическое торможение автоматически отключается. При снижении давления в тормозных цилиндрах до 0,05 МПа возможность применения электрического торможения восстанавливается.

При срыве электрического торможения в случае, если автоматический тормоз состава приведен в действие, автоматически приходит в действие пневматический тормоз локомотива.

При срыве электрического торможения в случае, если рукоятка контроллера стоит в положение II, автоматически приходит в действие устройства замещения пневматическим тормозом. Давление в тормозных цилиндрах должно быть в пределах от 0,18 до 0,20 МПа (от 1,8 до 2,0 кгс/см2).

6.4.3 Работа тепловоза при аварийных ситуациях

При разрыве секций двухсекционного локомотива происходит резкое снижение давления в ТМ и ПМ. При снижении давления в ТМ ниже 0,25 МПа срабатывает клапан пневматический К, который сообщает управляющие полости реле давления РД1 и РД2 с редуктором РЕД1, отрегулированными на давление от 0,38 до 0,4 МПа (от 3,8 до 4,0 кгс/см2).

Реле давления РД1 и РД2 наполняют ТЦ сжатым воздухом, находящимся в объеме резервуара РП. Для отпуска тормозов тепловоза необходимо:

- устранить неисправность в тормозной и питательной магистрали (восстановить целостность магистрали);

- нажать кнопку отпуска тормоза.

6.4.4 Следование локомотива в недействующем состоянии

Для следования локомотива в недействующем состоянии в блоке предусмотрена установка разобщительного крана КрРКО между ПМ и ТМ. Разобщительный кран КрРКО включается только при следовании в недействующем состоянии, для заполнения питательной магистрали ПМ и резервуара РП через тормозную магистраль, при включении тепловоза в общую тормозную магистраль состава. При этом положение разобщительных кранов тепловоза должны соответствовать рисунку 17 и таблице 2. Режим воздухораспределителя – средний, равнинный.

В обеих кабинах устройство блокировки должно быть выключено, а комбинированные краны стоять в положении двойной тяги (закрыто).

Кран вспомогательного тормоза КУ должен стоять в последнем тормозном положении.

6.5 Воздухопровод управления

Воздухопровод управления питает сжатым воздухом электропневматические аппараты и пневматические устройства тепловоза в соответствии с рисунком 18. Воздух поступает из питательной магистрали воздухопровода тормоза: со стороны кабины машиниста тепловоза через фильтр Ф1, обратный клапан КО1, кран КР3, а со стороны холодильной камеры через через фильтр Ф2, обратный клапан КО2, кран КР4. После крана КР3 воздух подводиться к редуктору Р1, а также к электропневматическим клапанам КЭО5, КЭО6, КЭО7 (вытяжной вентилятор над дизелем, охлаждение ТЭД передней тележки и выпрямителя, охлаждение тягового агрегата). Вентили тифона, свистка (КЭО16,КЭО17) установлены в аппаратном помещении под модулем тормозного оборудования. При нажатии на пульте управления на кнопки тифона и свистка воздух поступает к тифону Т1 или к свистку С.

После редуктора давления Р1 воздух подводиться к ряду электропневматических клапанов. Правильность регулировки редуктора Р1 контролируется по манометру ИД. Катушка электропневматического клапана КЭО3 получает питание при нажатии кнопки АВАРИЙНЫЙ СТОП. При этом включается электропневматический клапан КЭО3 (остановка дизель-генератора предельным регулятором) и через МПСУ тепловоза в зависимости от положения рукоятки реверсора включается один из электропневматических клапанов песочниц передней тележки и песочниц задней тележки (подача песка под колесные пары). Одновременно с остановкой дизель-генератора, подачей песка под колесные пары, экстренным торможением, происходит подача звукового сигнала тифоном Т1. Каждый электропневматический вентиль реверсора РВ включается после установки реверсора в одно из работающих положений ВПЕРЕД или НАЗАД при условии включения остальных электрических аппаратов. Электропневматические вентили поездных контакторов П1 – П6 включаются при включении во время движения